喷枪阳极结构对等离子射流及粒子行为的影响

文 魁,刘学璋,邵祉谏,3,刘太楷,宋 琛,毛 杰,范秀娟,王先彬,邓春明,郭伟科,刘 敏*

(1.广东省科学院新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510651;2.江西科技师范大学 材料与机电学院,江西 南昌 330013;3.沈阳工业大学 材料科学与工程学院,辽宁 沈阳 110027;4.广东省科学院智能制造研究所,广东 广州 510070)

等离子喷涂技术经过几十年的发展,在航空航天、原子能、造船、燃气轮机、生物医疗等领域中有着广泛的应用[1-2],但是在喷涂过程中涉及复杂的传热与流动、喷涂粒子与等离子射流及熔融粒子与基体之间相互作用的机理仍然没有被完全理解[3].喷枪电极结构、等离子气体种类、喷涂距离及工作电流等工艺参数,对涂层质量的可靠性和可重复性至关重要.尤其是阳极的喉部直径和长度及扩张段的内轮廓形貌等特征尺寸,均会通过影响等离子电弧运动行为、等离子射流温度和速度等物理场的空间分布等间接影响涂层的质量.

Cao等人[4]采用实验测量的方法研究了低压条件下收缩-平直-钟形扩张形(bell,即扩张线段为曲线)和标准圆柱形两种不同结构阳极喷嘴产生的等离子射流特性,发现钟形扩张阳极的等离子射流具有相对较平缓的温度和速度场变化梯度,所制备涂层的沉积效率和致密度均比标准圆柱形的要高.在逐渐减小喷涂环境压强的过程中,具有较长扩张段长度的钟形阳极内会优先形成超音速等离子射流[5].而在普通的大气等离子喷涂环境中,钟形扩张结构的阳极喷嘴可在一定程度上抑制等离子射流对环境冷气体的卷吸,以此降低了等离子射流温度和速度的衰减速率[6-7],达到了提高沉积效率和改善涂层质量的目的.但是,这种效果与使用锥形扩张Laval阳极(扩张线段为直线)在提高涂层沉积效率的同时降低了涂层结合强度的现象存在差异.另外,A.Schwenk等人[8-9]在研究多种收缩-钟形扩张结构的阳极喷嘴时发现,不同扩张长度的阳极喷嘴运行时产生的电弧波动和噪音均较小,但是在涂层结合强度及孔隙率等有关涂层质量方面没有明显差异.

关于喷枪阳极结构方面的研究工作都是从涂层性能、沉积效率、电弧电压波动及噪音等实验方面进行描述,阳极结构对实验结果的影响规律并不清楚.有关喷枪内等离子电弧的运动行为特征、等离子射流的传热与流动等方面的实验数据相对比较匮乏,这主要是因为等离子喷涂过程中产生等离子电弧的空间区域狭小、高温、高辐射等特征使实验测量比较困难,而且测量设备通常比较昂贵.随着计算机技术和算法的快速发展,数值模拟为解决喷涂过程实验测量提供了新思路.国内外学者采用数值模拟方法在等离子喷涂过程方面做了大量的工作,涉及等离子电弧及其运动行为、喷涂粒子在等离子射流中的加热和加速过程.但这些工作几乎都是基于标准圆柱形阳极喷嘴展开,只有J.P.Trelles等人[10]报道过几种内部结构不同的标准圆柱形阳极对等离子电弧特征的影响,而有关Laval结构阳极方面的数值模拟研究工作鲜有报道.因此,采用数值模拟的方法对锥形Laval和标准圆柱形阳极产生的等离子射流,以及喷涂粒子的飞行行为开展研究,从数值模拟的角度分析前期工作(文献[11])中由两种阳极喷嘴制备涂层存在性能差异的原因.

1 数值计算方法

文中的研究内容是前期有关大气等离子喷涂过程数值模拟工作的延续,所有涉及等离子电弧和射流数值模拟相关的模型假设、控制方程及边界条件均可参考[12-13]有关的前期工作,所以这里只列出与喷涂粒子在等离子射流中的加热、加速有关的内容.

1.1 模型假设

喷涂粒子在等离子射流中的加热和加速是基于以下假设的基础上建立起来的.粒子为球形,忽略重力对喷涂粒子的影响;不考虑喷涂粒子之间的相互作用,这对于喷涂过程中粒子的体积分数远小于10%是完全适用的;忽略喷涂粒子熔化部分的内部对流换热作用,忽略因粒子气化污染而引起的等离子体热力学和输运性质的变化.

1.2 控制方程

影响喷涂粒子在等离子射流中加热和加速的因素很多,但流体拉拽力和热泳力是决定其运动和升温两个最主要的作用力.用牛顿第二定律描述单位质量粒子在等离子射流中受到的力平衡,如式(1)所示.其中t为时间为热泳力和分别表示粒子和粒子周围的等子射流速度,τd代表粒子在等离子射流中的弛豫时间,ρp为粒子密度,CD和Reg分别为流体对粒子的拉拽系数(式(2))和相对雷诺数(式(3)).等离子射流向喷涂粒子单位表面积传入的热流密度由式(4)表示,其中fKn和fvap为分别为等离子射流中的稀薄气体效应和粒子蒸发效应对粒子加热和加速的修正系数.有关详细的喷涂粒子在等离子射流中加热加速控制方程可参考文献[14].

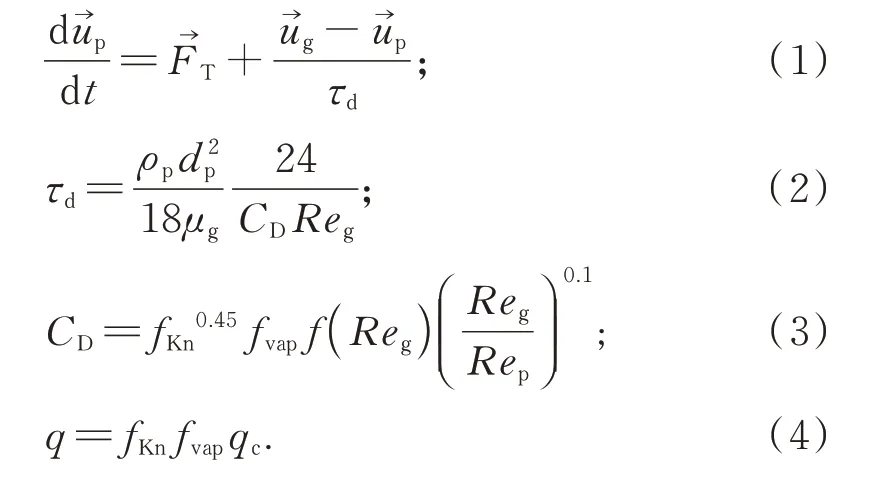

与金属材料具有良好的导热性不同,像Al2O3等陶瓷材料的热导率较小,对应的毕渥数较大,粒子内部往往会产生较大的温度梯度.所以,不能简单的采用单一温度值描述热喷涂条件下陶瓷粒子的熔化和凝固过程.为此,基于傅里叶导热定律对陶瓷粒子建立一维加热熔化凝固数值计算模型,用以计算陶瓷粒子内部不同位置节点的温度随喷涂距离的演变过程.根据陶瓷粒子内部各节点单元之间的能量守恒关系(图1),获得陶瓷粒子心部和表面温度的演变过程.其中q,qr和qn分别为等离子射流向陶瓷粒子传递的热流密度、陶瓷粒子向环境辐射的热流密度和节点n(即粒子表面)向节点n-1传递的热流密度,T n和T n-1分别为节点n和节点n-1的温度.

图1 有限热导率陶瓷粒子一维网格单元示意图Fig.1 Schematic diagram of one-dimensional grid for ceramic particle with finite thermal conductivity

1.3 计算域与边界条件

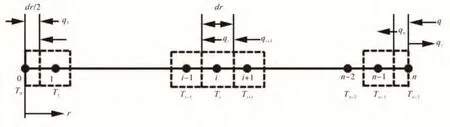

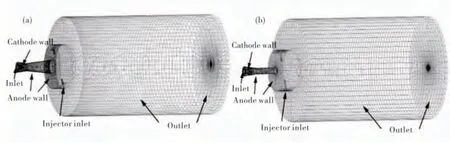

选择德国GTV公司的F6等离子喷涂系统配备的两种几何结构阳极作为建模对象,即锥形Laval阳极和标准圆柱形阳极.锥形Laval阳极通道为收缩-锥形扩张段结构,标准圆柱形阳极通道为收缩-平直段结构,如图2所示.从图2可以看出,标准圆柱形阳极的收缩段要比锥形Laval的长,而且喉部6.0 mm直径尺寸要小于Laval阳极的7.0 mm.图3为基于锥形Laval阳极和标准圆柱形阳极建立的喷枪内部和外部等离子射流流动区域图,网格主要以结构化网格为主,采用ANSYS FLUENT 14.5专业流体仿真软件结合UDF代码分析等离子射流传热、流动及喷涂粒子的加热加速过程.粒子由直径为1.5 mm的送粉管以垂直于喷枪轴线方向送入等离子射流,且送粉管出口到标准圆柱形阳极和锥形Laval阳极的轴线距离分别为10.0 mm和12.0 mm,到阳极出口的距离分别为8.0 mm和6.0mm.选择Al2O3作为分析对象,探索其在两种结构阳极产生的等离子射流中的加热和加速行为,粒子离开送粉管出口的速度设为35.0 m/s.

图2 F6大气等离子喷涂系统两种不同内部结构的阳极喷嘴Fig.2 Two types anode nozzle with different inner contour of F6 atmospheric plasma spraying system

图3(a)锥形Laval阳极和(b)标准圆柱形阳极对应的计算域和网格图Fig.3 Computational domain and mesh corresponding to(a)conical Laval anode and(b)cylindrical anode.

表1为Al2O3喷涂材料的物性参数,其中M为相对分子质量,ρ为材料密度.Tm和Tb为熔点和沸点温度,对应的熔化和气化潜热分别由Lm和Lv表示.Cps和Cpl分别代表材料的固相和液相比热,ks和kl分别表示材料的固相和液相热导率,εb为材料的黑体辐射系数.

表1 Al2O 3的物理性质Table 1 Properties of Al2O 3 sprayed powders

2 结果与讨论

2.1 等离子射流特征

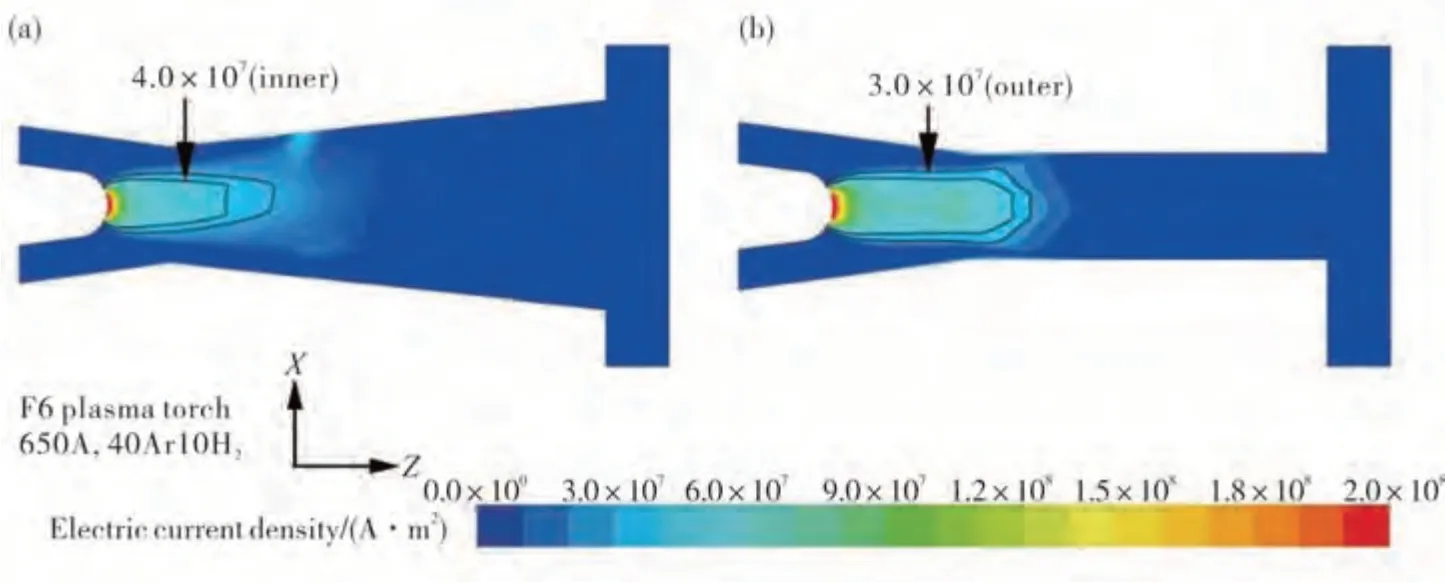

图4为锥形Laval阳极和标准圆柱形阳极喷嘴在大气条件下产生的电流密度分布图,对应的工作电流为650 A,等离子气体为40 slpm氩气和10 slpm氢气的混合气体.从图4可以看出,锥形Laval阳极产生的电弧体积要比标准圆柱形喷嘴的要大很多,并且对应的大电流密度区域明显要比后者的小,电流密度等值线为4.0×107A/m2围成的区域.产生这种现象的主要原因在于两种阳极喷嘴内部通道空间的不同,锥形Laval阳极拥有更大的喉部直径(7.0 mm),而且随着轴线距离的增加通道空间不断增大,这势必减弱通道对等离子电弧的箍缩效果,从而导致等离子电弧表现出一定的膨胀性.另外,锥形Laval阳极喷嘴产生等离子电弧弧根在阳极壁面贴附的位置较标准圆柱形喷嘴的短,通常等离子电弧电压与电弧长度之间是线性关系,这意味着拥有较短电弧的锥形Laval阳极会有较小的电压降.

图4 等离子喷枪内电流密度分布(a)锥形Laval阳极喷嘴;(b)标准圆柱形喷嘴Fig.4 Electric current density distribution inside the plasma torch(a)Laval nozzle;(b)standard nozzle

图5为锥形Laval阳极和标准圆柱形阳极喷嘴内的电势分布图.从图5可见,锥形Laval阳极具有较小的电压降,锥形Laval阳极喷嘴产生的等离子电弧对应最小电势值为-62 V,而标准圆柱形阳极的电势最小值为-70 V.这说明在相同的工作电流和等离子体形成气体条件下,标准圆柱形阳极形成等离子电弧时将会消耗更多的电功率,即在650 A时锥形Laval阳极及标准圆柱形阳极喷嘴工时的电功率分别为40.3和45.5 k W,这一趋势与前期工作实验报道的结果一致.

图5 锥形Laval阳极喷嘴(a)和标准圆柱形阳极喷嘴(b)内的电势分布Fig.5 Electric potential distribution inside the plasma torch(a)Laval nozzl and(b)standard nozzle

等离子体温度场在锥形Laval阳极和标准圆柱形阳极喷嘴内部的分布如图6所示,图7为对应的速度场分布.从图6和图7可见:喷枪内的等离子体最高温度位于阴极的前方区域,这主要是因为所有的工作电流经由阴极弧斑汇聚进入阴极,并在阴极前方区域产生大量的焦耳热,使等离子气体的温度迅速上升,在阴极前方区域最高温度接近40000 K;工作气体在加热升温的同时,还将发生气体解离和离化过程,气体体积急速膨胀,从而使流动速度大幅增加;此外,受热膨胀的气体在阳极喷嘴收缩段的压缩作用下,等离子速度进一步增加,并在收缩段后方区域内产生最大气体流速;当工作气体穿过等离子电弧高温区域之后,在冷却水的强冷却作用和辐射散热的共同作用下,等离子体温度开始逐渐降低,而相应的速度则在气体密度增加和分子粘性作用下逐渐减小.

图6 锥形Laval阳极喷嘴(a)和标准圆柱形阳极喷嘴(b)内的等离子体温度场分布图Fig.6 Plasma temperature distribution inside the(a)Laval nozzle and(b)standard nozzle

图7 锥形Laval阳极喷嘴(a)和标准圆柱形阳极喷嘴(b)内的的速度场分布图Fig.7 Plasma velocity distribution inside the(a)Laval nozzle and(b)standard nozzle

锥形Laval阳极中的等离子体与阳极壁面之间的冷边界层要比标准圆柱形阳极的更厚,而且温度和速度在空间的分布受阳极弧根贴附位置的影响也更为明显.由于锥形Laval阳极的收缩段较标准圆柱形阳极的更短,等离子体最大速度位置更靠近阴极尖端.与等离子体温度分布不同的是速度分布差异较大,锥形Laval阳极喷嘴内最大的等离子射流速度为2100 m/s,而标准圆柱形阳极喷嘴的等离子射流速度达3700 m/s.产生这种现象的主要原因是在相同的气体流动状态下,锥形Laval喷嘴因压缩段较短和喉部直径较大的缘故而导致位于喉部的气体速度要小于标准圆柱形喷嘴的速度.

图8为锥形Laval阳极喷嘴和标准圆柱形阳极喷嘴内等离子体的马赫数分布图.从图8也可以看出,两者在相同工作条件下,等离子体的最大马赫数分别为0.45和0.96.一般来说,Laval结构喷嘴在一定条件下可以获得超音速射流,这可以由(Ma2-1)×du/u=d A/A公式来判断,式中Ma为通道喉部的马赫数、u和A分别为流体流速和通道截面积、du和d A分别为流体流速和截面积的微小增量.在喉部后方区域,锥形Laval阳极喷嘴的d A大于0,因此只有当Ma>1时Laval喷嘴才能获得超音速射流.对于喉部Ma<0.45的亚音速气流在经过Laval喉部进入扩张段后将经历快速减速阶段,而标准圆柱形阳极通道(平直段)对等离子体的箍缩作用,大幅降低了速度的衰减率.

图8 锥形Laval阳极喷嘴(a)和标准圆柱形阳极喷嘴(b)内等离子体的马赫数分布Fig.8 Mach number of plasma velocity distribution inside the(a)Laval nozzle and(b)standard nozzle

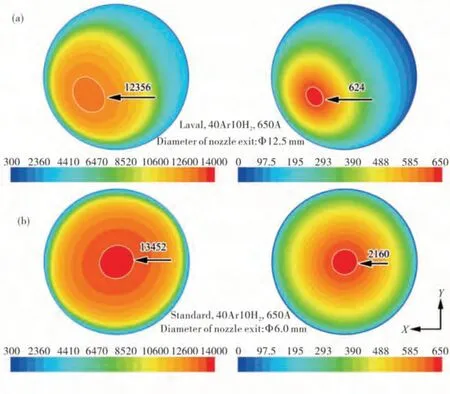

等离子体在锥形Laval阳极和标准圆柱形阳极出口截面处的温度和速度分布分别如图9所示.从图9可见,锥形Laval阳极的等离子射流具有更为明显的三维非对称性特征.产生这种非对称性现象的主要是等离子电弧对工作气体的非均匀加热引起的,有关等离子电弧与等离子射流温度和速度分布的讨论在文献[12]中已进行详细讨论.此外,在Laval阳极出口处的等离子体最高温度约为12300 K,较标准圆柱形阳极的最高温度13400 K略低.文献[13]中给出了Ar-H2(体积比4∶1)等离子体焓值随温度的变化关系,可知12000及13000 K对应的热焓值分别为20.0和26.9 MJ/kg,这意味着标准圆柱形阳极出口处的等离子射流有高出20%多的能量密度.另外,标准圆柱形阳极出口处的等离子射流最大速度约为2200 m/s,而Laval阳极的射流最大速度只有650 m/s左右.

图9 锥形Laval喷嘴(a)和标准圆柱形喷嘴(b)出口处等离子体温度(左边)和速度(右边)的分布Fig.9 Plasma temperature(left)and velocity(right)distributions at the nozzle exit of F6 Laval nozzle(a)and standard nozzle(b)

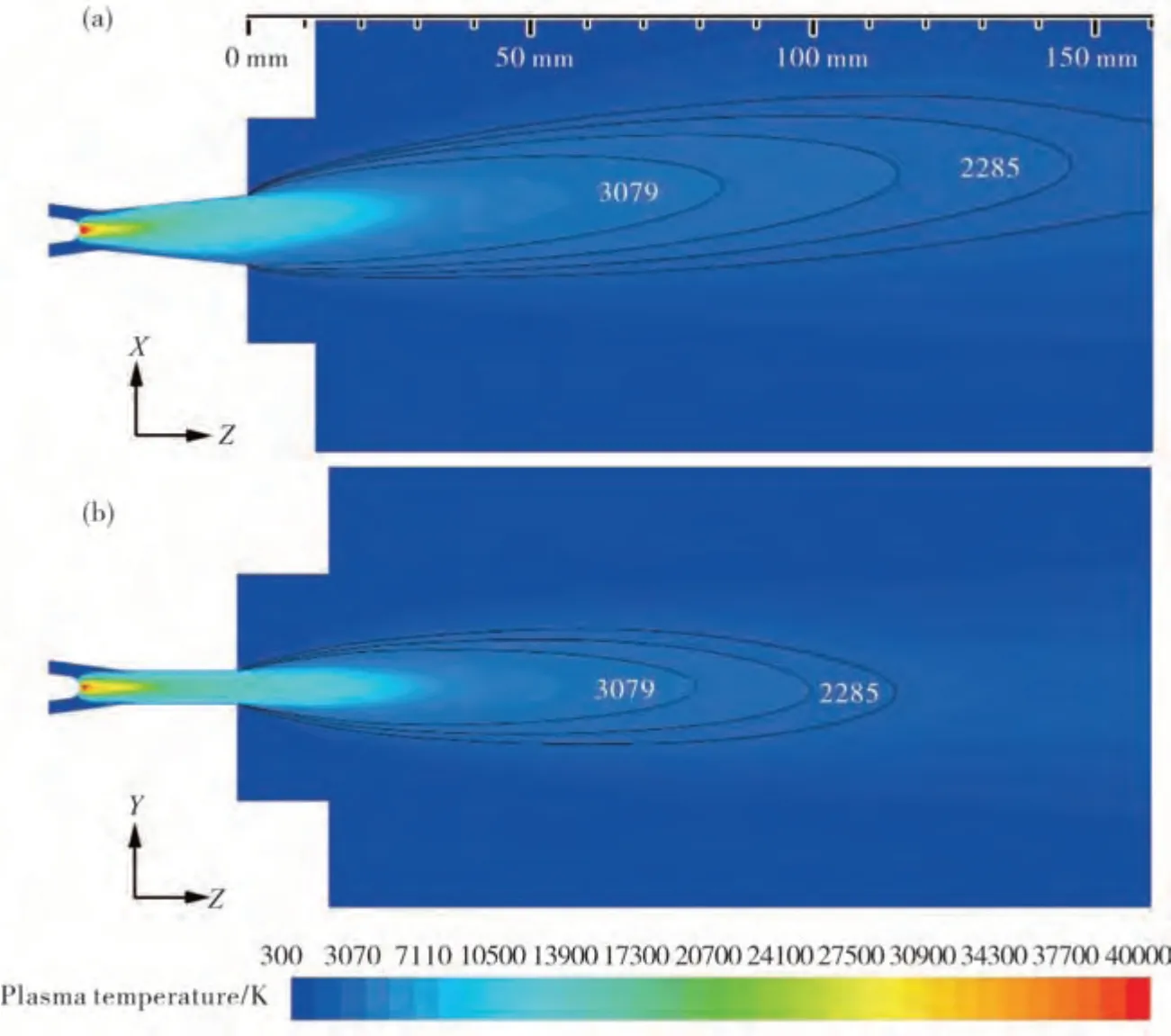

图10为锥形Laval阳极和标准圆柱形阳极产生的等离子射流温度在整个计算区域内的分布.从图10可见:锥形Laval阳极所产生的射流直径在整个区域内都要比标准圆柱形阳极的要大,这是因为锥形Laval阳极的出口直径(12.5 mm)比标准圆柱形阳极的出口直径(6.0 mm)大一倍多,因此锥形Laval阳极在出口处具有更粗的等离子射流;图中标识的3079和2285 K两条特征线代表喷枪外等离子射流对应温度的等值线,锥形Laval阳极的两条特征等温线沿喷涂距离方向分别位于80 mm和145 mm处,而标准圆柱形阳极对应的特征性分别在75 mm和115 mm的喷涂距离位置.这意味着即便标准圆柱形阳极在出口处的等离子射流温度比锥形Laval阳极的高,但是后者的等离子射流在离开喷嘴之后具有更小的温度衰减梯度,从而出现在沉积涂层的喷距位置(如110 mm),Laval等离子射流反而具有更高的温度.

图10 锥形Laval喷嘴(a)和标准圆柱形喷嘴(b)计算域中的等离子体温度分布Fig.10 Plasma temperature distribution in the computational domain of Laval nozzle(a)and standard nozzle(b)

锥形Laval喷嘴(a)和标准圆柱形喷嘴(b)计算域中等离子射流速度分布如图11所示.从图11可见:锥形Laval阳极在出口处具有更小的等离子射流速度,所以射流在离开阳极进入周围环境后,速度比标准圆柱形阳极射流的速度要小得多;等离子射流速度的分布与等离子射流温度的类似,同样表现出较小的轴向速度衰减趋势.两种结构阳极产生等离子射流存在上述差异的主要原因主要有两点:一是,锥形Laval阳极扩张段的结构引导等离子射流朝扩张方向流动,使等离子射流在离开阳极时具有更大的径向速度分量,这在一定程度上减缓了冷环境气体进入射流中心;二是,标准圆柱形阳极出口处的最大等离子射流速度差不多是锥形Laval阳极的3.5倍,而较大的流动速度更容易在射流边缘与冷环境气体的交界面产生强烈的剪切不稳定性,增强冷环境气体的卷吸,从而使标准圆柱形阳极的等离子射流温度和速度均出现更快衰减趋势.

图11 锥形Laval喷嘴(a)和标准圆柱形喷嘴(b)计算域中的等离子体速度分布Fig.11 Plasma velocity distribution in the computational domain of Laval nozzle(a)and standard nozzle(b)

2.2 喷涂粒子飞行特征

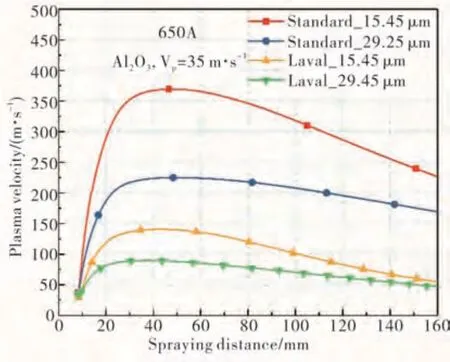

图12为两种不同粒径的Al2O3粒子速度在标准圆柱形阳极和锥形Laval阳极的等离子射流中的变化曲线.从图12可以看出:粒子进入等离子射流之后,在射流的加速作用下飞行粒子的速度迅速增加,当速度达到最大值之后粒子开始进入减速阶段;对于相同粒径的粒子来说,喷涂粒子在标准圆柱形阳极条件下的加速距离要比锥形Laval的要长得多,而且相应的速度曲线具有更大的上升斜率.以粒径为15.45μm的粒子为例,标准圆柱形阳极的粒子在50 mm喷距位置附近达到最大速度值约375 m/s,而锥形Laval阳极的粒子在40 mm附近就已完成加速过程且对应的最大速度值仅为145 m/s.产生这种现象的主要原因在于标准圆柱形阳极的等离子射流速度比锥形Laval阳极的大得多,在粒子与射流之间形成了更大的相对速度,因此粒子受到了更大的拉拽力而加速.对于具有小粒径特征的粒子,因其质量小而表现出加速和减速都快的特点.

图12 两种喷嘴条件下粒子速度的演变过程Fig 12 The evolution of particle velocity for two types of nozzles

图13给出了两种粒径喷涂粒子表面和心部的温度随喷涂距离的演变过程.从图13(a)可以看出,标准圆柱形阳极条件下对应的喷涂粒子熔化位置离阳极出口的距离要比锥形Laval阳极的要远,二者之间相差5 mm左右,而且可以明显看出锥形Laval阳极对应的喷涂粒子温度上升的速率要更快.这是由于Laval阳极的粒子飞行速度慢,在经过相同的喷涂距离需要更长的时间,相当于延长了等离子射流对喷涂粒子的加热时间.以粒径15.45μm的Al2O3为例,锥形Laval阳极射流中的粒子表面在喷距为22 mm处开始进入沸腾阶段,且一直持续到80 mm处才开始降温.与之形成对比的是,标准圆柱形阳极的粒子表面温度一直持续加热到80 mm喷距位置都没有到达沸点温度3250 K.对于粒径稍大的29.25μm的Al2O3来说,这种差异就更为明显,标准圆柱形阳极的粒子表面温度在整个喷涂距离范围内都没超过2500 K,而锥形Laval阳极的粒子表面温度在经过熔点温度之后不断升高,到45 mm喷距处达到最高温度(大于3000 K),这比15.45μm粒子在标准圆柱形阳极条件下所达到的最高温度还要高.此外,锥形Laval阳极的粒子表面温度表现出更快的下降速率,这是因为较小的飞行速度在延长粒子在高温区域加热的同时,也延长了高温粒子向冷的周围环境释放能量时间,使其表现出沿喷距方向更快的下降速率.图13(b)的结果表明,不同粒径大小的粒子心部温度上升至熔点所对应的喷距位置并不相同,小粒径喷涂粒子在相对较短的轴向喷距位置即进入熔化阶段.与粒子表面温度变化曲线类似,锥形Laval阳极的粒子具有更快的心部升温速率.由粒子表面及心部温度的结果可知,对于像15.45μm这种小粒径的喷涂粒子来说,两种阳极在涂层沉积的位置(如90~120 mm)都能达到完全熔化状态.而对于像29.25μm粒径稍大的粒子,其表面温度在标准圆柱形阳极条件下的80 mm附近就已降至熔点,后续将经历凝固放热过程.由此可推断,在相同喷涂工艺参数和粉末特征的条件下,喷涂粉末在标准圆柱形阳极喷嘴情况下出现心部未熔粒子的概率要高于锥形Laval阳极喷嘴,这跟前期工作中标准圆柱形喷嘴制备的Al2O3涂层表面含有更多的未熔粒子和沉积效率较低的现象相符.

图13 两种喷嘴条件下粒子表面温度(a)和心部温度(b)的演变过程Fig 13 The evolution of particle(a)surface temperature and(b)core temperature under two kinds of nozzles

在涂层孔隙率和结合强度方面,喷涂粒子的飞行速度贡献要大于其熔化程度,标准圆柱形喷嘴的高飞行速度粒子对已沉积涂层的夯实作用更为显著,使涂层结合更为紧密.综上可知,在相同喷涂条件下,标准圆柱形阳极喷嘴因喷涂粒子飞行速度高,适合制备致密且结合强度高的涂层,而锥形Laval喷嘴因产生的等离子射流温度速度衰减慢、射流直径粗,适合制备高沉积效率的多孔涂层.

3 结 论

(1)在工作电流为650 A,Ar和H2分别为40和10 slpm的喷涂条件下,锥形Laval阳极和标准圆柱形阳极的电压降分别为62和70 V,且前者产生的大电流密度区域明显要小得多.小尺寸的标准圆柱形阳极通道对等离子体较强的箍缩作用使其产生了更大的流动速度,锥形Laval阳极和标准圆柱形阳极喷嘴内最大的马赫数分别达到了0.96和0.45.

(2)等离子射流在标准圆柱形阳极出口截面处的最高温度和最大速度分别为13452 K和2160 m/s,均大于锥形Laval阳极的12356 K和624 m/s.后者产生的等离子射流在轴向和径向均有更大的空间尺寸,并且对应的温度和速度衰减梯度较小.

(3)较小的粒子飞行速度增加了它们在等离子射流中的停留时间,获得更为充分加热和熔化,与此同时在整个飞行范围内表现出更大的升温和降温过程.锥形Laval阳极产生的等离子射流尤其利于粒径稍粗、数量较多的粒子加热熔化,从而提高涂层的沉积效率.相比较而言,在等离子射流中小粒径喷涂粒子具有更快的升温加速和降温减速的特点.