热障涂层后处理技术研究进展

李灿锋,张盼盼*,姚建华,张群莉,Volodymyr Kovalenko

(1.浙江工业大学激光先进制造研究院,浙江杭州 310023;2.浙江工业大学高端激光制造装备省部共建协同创新中心,浙江杭州 310023;3.浙江工业大学机械工程学院,浙江杭州 310023;4.乌克兰国立科技大学 激光技术研究所,基辅 03056)

随着我国工业化进程的不断推进,对大型燃汽轮机的需求和性能要求越来越高.随着各国航空发动机和燃气轮机“两机”技术竞争的加剧,两机的流量比、推重比和服役温度不断突破上限,导致两机燃烧室的温度和压力不断提高,工作环境中燃气温度将超过高温合金的熔点,现有的高温合金已无法在高温复杂工况下正常服役.为提高热端部件的性能和使用寿命,1953年美国国家航天局(NASA)首次提出热障涂层(Thermal Barrier Coatings,简称TBCs)[1-3]的概 念,同时热障 涂 层在20世纪70年代已经成功用于航空发动机燃烧室和其它热端部件,降低了热端部件的表面温度,延长了发动机的服役寿命[4-6],是高性能航空发动机和燃气轮机研制的关键技术之一.

热障涂层是由高耐热性、抗腐蚀性和低导热性的陶瓷表层和粘结层所组成,具有双层结构的热障涂层已在工业领域中得到了广泛的应用.热障涂层的顶部为陶瓷层,其具备的功能有耐腐耐蚀、隔热性能优异及较好的抗热震性.通常陶瓷层材料为氧化钇稳定的氧化锆YSZ(Y2O3为6%~8%),其熔点较高(约2700℃),热导率较低(致密材料1000℃下的热导系数约为2.3 W·(m·K)-1)[7-10].通常,热障涂层中金属基体和陶瓷涂层之间加了一层MCrAlX金属粘结层(M代表Ni,Co和Ni-Co,而X表示Y,Hf,Sc,Ce,La和Th等较活泼的元素)[11-14],其目的是为了缓解陶瓷涂层和金属基体之间的热膨胀不匹配,同时提高基体的抗氧化性,并增强陶瓷涂层与基体之间的结合力.

然而,热障涂层工作环境恶劣,服役时承受复杂应力、冲蚀和腐蚀等多种极端工况,涂层极易发生氧化、热腐蚀、磨损和热疲劳剥落等失效[15-19],极大地影响了航空发动机的使用安全性、可靠性[20-22].近年来,为了提高热障涂层的综合性能,国内外学者在涂层后处理包括真空热处理、热等静压处理、激光重熔、激光上釉和激光熔覆等方面,对热障涂层进行了大量研究[23-28].热障涂层后处理技术作为一种高质高效的表面改性技术,不仅可以明显改变涂层的组织结构或化学成分,而且可显著节约热端部件高昂的更换或维修成本,同时满足高端智能制造领域对涂层性能的超高要求.对近些年来研究比较广泛的真空热处理、热等静压处理、激光重熔、激光上釉和激光熔覆等热障涂层后处理技术进行了阐述,探究了热障涂层后处理技术研究现状及存在的问题,并对热障涂层的研究和应用前景进行了展望,旨在为制备高结合强度、低孔隙率和长寿命的热障涂层提供理论基础和设计思路.

1 热障涂层后处理方法

传统方法制备的热障涂层难以满足在高温苛刻环境下服役的性能要求,热障涂层在极端环境下(温度超过1300℃、湿度超过70%、颗粒冲蚀严重等)工作,涂层易腐蚀、开裂导致剥落失效,严重缩短了热障涂层的使用寿命.为提高热障涂层性能,无数研究学者采用热处理技术、激光改性技术等后处理方法改善热障涂层的结合强度、致密度,从而提高热障涂层的抗高温氧化、抗热震性能.

1.1 真空热处理

真 空 热 处 理(vacuum heat treatment,简 称VHT)是真空技术与热处理技术相结合的新型热处理技术,热处理工艺的全部或部分在真空状态下进行,可同时实现无氧化、无脱碳、无渗碳,可优化工件表面及内部的缺陷,并有脱脂除气等作用,从而达到提高工件性能的效果.

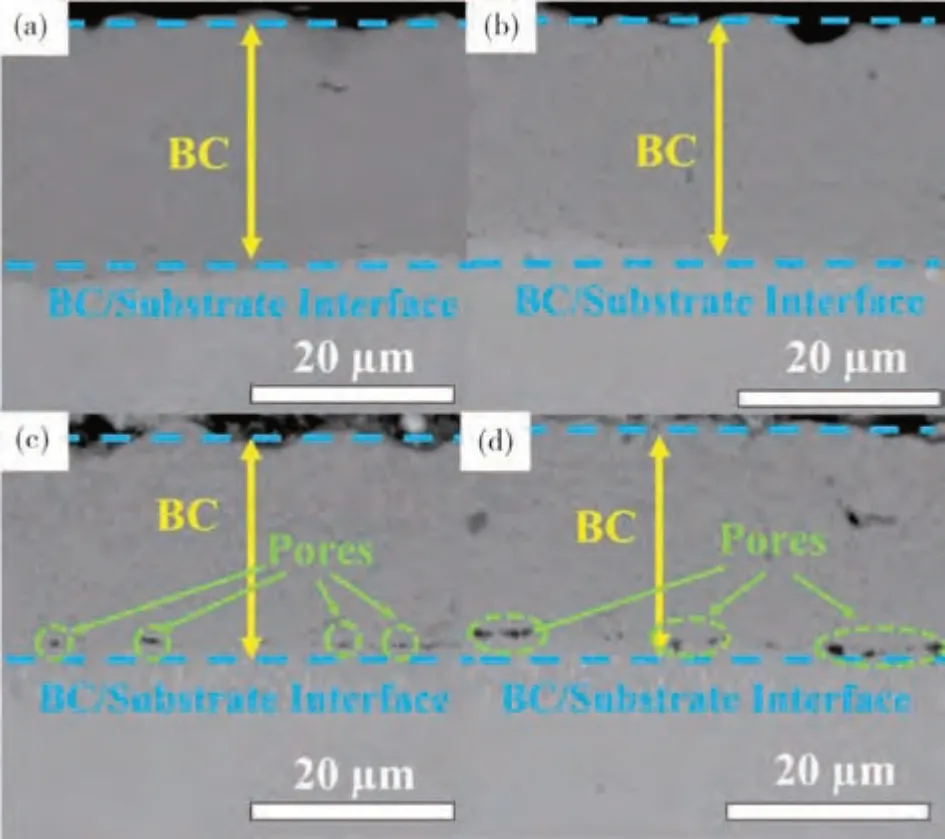

在涂层的界面结合方式、结合强度、热循环寿命和抗氧化性等方面,研究者们进行了大量的研究.涂层真空热处理后的质量主要受到温度的影响,图1为采用不同温度真空热处理后的NiCrAlYSi涂层截面形貌[29].从图1可见:在780℃高温下3 h,基体与粘结层的界面上没有明显的孔隙;随着VHT温度从780℃升高到870℃,粘结层/基体界面变得明显;960℃高温固化3 h后,界面上有少量孔隙,但孔隙尺寸较小;随着VHT温度从960℃进一步升高到1050℃,气孔数量增加,气孔尺寸增大,界面上存在直径约为3μm的孔隙.表明,真空热处理中温度决定涂层相对密度,从而影响其抗氧化和耐腐蚀性能.

图1 不同VHT条件下沉积态NiCrAlYSi层的截面微观结构[29](a)780℃;(b)870℃;(C)960℃;(d)1050℃Fig.1 Cross-section microstructures of the as-deposited NiCrAlYSi layer after different VHT

大气等离子喷涂(APS)制备的涂层与基体之间为机械结合,在涂层服役过程中容易脱落,而在高温条件下涂层与基体界面处元素会发生扩散,使涂层和基体之间由机械结合变为冶金结合.因此,应该选取最佳工艺对涂层进行真空热处理,以提高涂层的使用寿命.薛文利等人[30]首先采用大气等离子喷涂在HA 188合金基材上制备NiCoCrAlY+YSZ热障涂层,然后在1080℃下对制备的热障涂层进行高真空(约为10-3Pa)和低真空(0.5~1 Pa)热处理.结果表明,高、低真空热处理均能显著提高热障涂层的热循环寿命,但高、低真空热处理下的涂层的抗热震性能差别不大.经真空热处理后的热障涂层的粘结层与陶瓷层之间热生长氧化物(Thermal Growth Oxidation,TGO)的生长受到抑制,缓解了涂层内部应力累积导致涂层剥落的影响.李晨希等人[31]采用超音速火焰喷涂(HVOF)在镍基高温合金基体上制备CoNiCrAlY粘结层,采用APS制备8YSZ陶瓷层,并对该热障涂层进行1120℃下保温2 h的真空热处理.结果表明:粘结层和基体之间发生了元素扩散,涂层发生均质化,减小了涂层与基体之间的热失配,促进了基体与粘结层的冶金结合,提高了涂层的结合强度;经过真空热处理后涂层的最终热循环次数增加,抗热震性能明显提高.真空热处理是改善热障涂层与基体结合状况,提高热障涂层抗热震性能的有效途径之一.Meng等人[32]采用APS制备CoNiCrAlY粘结层,在温度1373 K和压力1×10-3Pa下真空热处理4~10 h.结果表明,涂层和基体之间形成了冶金结合,涂层的结合强度显著提高.Zheng等人[33]采用HVOF方法制备了NiCrAlY涂层,在不同温度(1000,1100和1200℃)下对喷涂涂层进行真空热处理,并对试样在1100℃的空气中进行等温氧化暴露试验最多21 h.结果表明,真空热处理后涂层的内部氧化物明显小于喷涂涂层,且1200℃下真空热处理后的涂层氧含量最低,具有最好的高温抗氧化性.

相比传统的喷涂方式,在经过真空热处理后,涂层与基体由原本的机械结合转变成冶金结合,所以其结合力获得了大幅的增强.涂层界面氧化膜的形成抑制了TGO生长,阻止涂层裂纹的产生,提高了涂层的使用寿命.另一方面,真空热处理后的涂层在内部产生了更多的氧化物,在一定程度上降低了热膨胀系数,减少了由热膨胀系数不匹配造成的应力开裂,从而改善了涂层的综合性能.

1.2 热等静压处理

热等静压(hot isostatic pressing,简称HIP)是一种集高温、高压于一体的工艺生产技术,加热温度通常为1000~2000℃,以密闭容器中的高压惰性气体或氮气为传压介质,工作压力可达200 MPa.HIP工艺是将制品放置到密闭的容器中,向制品施加各向同等的压力并同时施以高温,在高温高压的作用下制品得以烧结和致密化,是目前表面工程技术研究的热点.

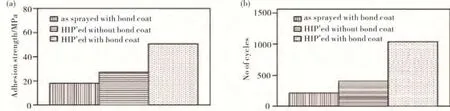

HIP处理是改善热障涂层性能的有效方法,HIP涂层的质量主要受到压力和温度的影响,图2为APS制备的Mg2Zr5O12涂层的拉伸强度和热循环次数[34].从图2(a)可见,粘结层和HIP确实对涂层的拉伸强度有明显的提高.从图2(b)可见,喷涂态样品在240次循环后失效,而HIP后的样品在1000次循环后没有出现任何裂纹.

图2 等离子喷涂Mg2Zr5O12涂层的拉伸强度和热循环次数[34](a)结合强度;(b)热循环次数Fig.2 Tensile strength and thermal cycling number of plasma sprayed Mg2Zr5O12 coating(a)tensile strength;(b)thermal cycling number

研究者们在涂层的致密度、结合强度和结合方式等方面进行了大量的研究.张丽[35]研究了热等静压处理对陶瓷的影响,经过HIP处理后发现,粘结层和ZrO2层变得更加致密,ZrO2涂层中裂纹减少,由于存在烧结效应,在涂层间或微粒子之间形成一定的冶金结合,提高了涂层结合强度.S.Stewart等人[36]采用JP5000 HVOF技术在440-C轴承钢基体上沉积WC-NiCrBSi热障涂层,在压力为100 MPa,在850℃和1200℃下分别处理1 h,结果表明:涂层微观结构明显改变,处理后涂层缺陷减少,硬度增加;涂层内聚强度及涂层与基体结合强度均增加,且经1200℃处理后的涂层性能更好.S.Kuba等人[37]在IN738LC基体上制备NiCoCrAlY粘结层和8YSZ陶瓷层,随后在1200℃和147 MPa氩气的氛围下处理4 h,结果表明经HIP处理的IN738LC的孔隙率明显低于非HIP处理的样品,并且热障涂层疲劳寿命大大提高.KHOR KA等人[38]对等离子喷涂ZrO2-5wt%CaO热障涂层在温度750~1300℃和压力50~200 MPa下处理1 h,结果表明:处理后的涂层孔隙率由3.2%降低至0.2%,且温度越高孔隙率越低;同时,涂层硬度和杨氏模量等物理特性也有所增加.解路等人[39]采用等离子喷涂制备钼涂层,研究了低压热等静压处理(1500℃和10 MPa下处理90 min)和高压热等静压(1600℃和125 MPa下处理120 min)对钼涂层的影响,结果表明:一次低压热等静压处理后,涂层致密度由89.7%提高至92%,结合强度由44 MPa提高至54 MPa,显微硬度由152 HV提高至246 HV;二次高压热等静压处理后,获得的涂层致密度高达97.3%,结合强度高达110 MPa,显微硬度高达321 HV,钼涂层的显微结构和力学性能得到明显改善.侯豁然等人[40]研究了HIP(950℃和920℃)对NiCrBSi喷涂层耐磨性及化学成分分布的影响,结果表明:磨损失重质量比未经HIP处理的涂层明显降低,耐磨性能提高7倍;HIP促进了基体和涂层之间的元素互扩散,形成冶金结合,提高了界面间结合强度的同时致密度也得到提高.

热等静压处理过程中,热障涂层在高温高压的作用下,涂层与基体内部疏松和缩孔基本消除,在致密性和力学性能方面都有明显提升,但接近100%致密度的热障涂层隔热性能明显不足,控制涂层10%~15%的孔隙率是热障涂层保证基体耐高温的要求.目前对于HIP控制涂层和基体孔隙率方面的研究尚且不足,是热等静压技术未来研究的重要方向.

1.3 激光重熔

激光重熔是一种利用高能激光束对试样表面进行快速熔化和凝固,形成与基体性能不同的改性层的表面改性技术.激光重熔具有加热速度快、热耗散少、污染小、应用灵活的特点,但激光重熔涂层的难题是界面结合强度低,且熔融后熔池冷却速度过快而产生较大的残余应力,激光重熔过程中涂层微观组织的控制是涂层性能的关键.图3为喷涂态和激光重熔YSZ样品的表面形貌[41].从图3可见:从喷涂态的YSZ表面可以发现一些突起,重熔后的YSZ表面有网状裂纹;粗糙度参数Rq分别为8.05±0.12,5.20±0.66,2.33±0.31和1.15±0.15μm,说明重熔后样品表面粗糙度要小于喷涂态样品,随着激光能量密度的增加,YSZ表面的粗糙度减小.

图3 YSZ涂层的SEM微观图[41](a)喷涂态S0试样;(b)激光重熔S1试样(能量密度为1 J/mm2);(c)激光重熔S2试样(能量密度为5 J/mm2);(d)激光重熔S3试样(能量密度为10 J/mm2)Fig.3 Surface view of SEM micrographs of YSZ coatings(a)as-sprayed S0 sample;(b)laser remelted S1 sample(energy density of 1 J/mm2);(c)laser remelted S2 sample(energy density of 5 J/mm2);(d)laser remelted S3 sample(energy density of 10 J/mm2)

在涂层的界面结合方式、致密度、结合强度、耐磨性和抗氧化性等方面,研究者们进行了大量的研究.Feng等人[42]采用大气等离子喷涂制备了ZrO2-Y2O3热障涂层(YSZ TBCs),然后采用4 kW的CO2激光器对涂层表面进行激光重熔强化,并在1100℃及保温20,50和100 h条件下进行高温氧化试验,结果表明重熔处理提高了喷涂态涂层的致密性,经100 h高温氧化试验后TGO没有明显增厚和孔隙出现,高温抗氧化性能明显提高.在影响激光重熔的因素方面,研究者也做了诸多研究.张帅等人[43]对等离子喷涂氧化锆涂层进行多道激光重熔,探究了搭接率对重熔涂层表面及截面微观组织形貌的影响规律,并在温度为1050℃电阻式加热炉中进行了热震试验,探究不同搭接率对涂层热循环寿命的影响规律,结果表明:随着搭接率的增加,搭接区的裂纹密度随之减小,凹坑的数量随之增加;热震实验后,裂纹宽度减小,表面出现大量凹坑;搭接率为0.30时,重熔涂层的热循环寿命最长.孟庆瑞[44]采用大气等离子喷涂技术在铝合金表面制备YSZ热障涂层,并分别采用CO2激光器和光纤激光器进行重熔处理,采用腐蚀介质为3.5%的NaCl溶液对涂层进行阳极极化试验,结果表明使用低比能量的激光重熔可提高涂层的耐蚀性.Wang[45]采用等离子喷涂和等离子喷涂复合激光重熔技术,在TiAl合金表面制备常规和纳米结构的热障涂层,采用激光功率为550和500 W的CO2激光器分别对常规和纳米结构涂层进行激光重熔,结果表明:传统等离子喷涂陶瓷层主要由四方相和少量单斜相组成,而纳米等离子喷涂陶瓷涂层只含有非平衡的四方相;激光重熔后,常规涂层和纳米涂层均主要含有非平衡四方相和少量立方相,且纳米结构涂层重熔区晶界强度高,有相当数量的穿晶断裂.激光重熔等离子喷涂双层结构热障涂层的主要缺陷是涂层裂纹或剥落,优化参数、合理设计热障涂层、优化粉末配比等都可以在一定程度上改善重熔区域微观组织.

在梯度涂层制备过程中,逐渐改变喷涂涂层材料的比例,从基体到涂层表面形成梯度涂层,可以改善涂层和基体的匹配性,减小激光重熔过程中的热应力累积,阻止裂纹大量形成,提高涂层和基体的结合强度.向兴华等人[46]采用激光重熔对APS制备的ZrO2-NiCoCrAlY梯度涂层进行后处理.结果表明,ZrO2熔化区形成了致密的结晶组织,涂层的抗氧化性能得到较大的改善,激光扫描速度为43 mm/s时重熔区硬度最大达2150 HV.陈枭[47]采用低压APS技术在310S不锈钢表面制备MoB/CoCr梯度涂层,然后对涂层进行激光重熔处理.结果表明,重熔后的涂层表面变得致密、平整,激光重熔层的硬度较重熔前提高了约20%.

激光重熔处理后,涂层与基体由原本的机械结合转变成冶金结合,所以其结合强度大大增强.另一方面,涂层中的部分裂纹和孔隙得到消除,致密度提高,原因是激光重熔细化了晶粒,抑制了有害相变的发生,从而消除涂层中大多数组织结构的缺陷,提高涂层的综合性能.在激光重熔过程中引入特殊工艺的复合激光重熔工艺是提高热障涂层性能的一种有效方法,但激光重熔制备高性能热障涂层还需要进行不断的研究,特别是在材料、机理、工艺等方面仍需进行更深入的研究.

1.4 激光上釉

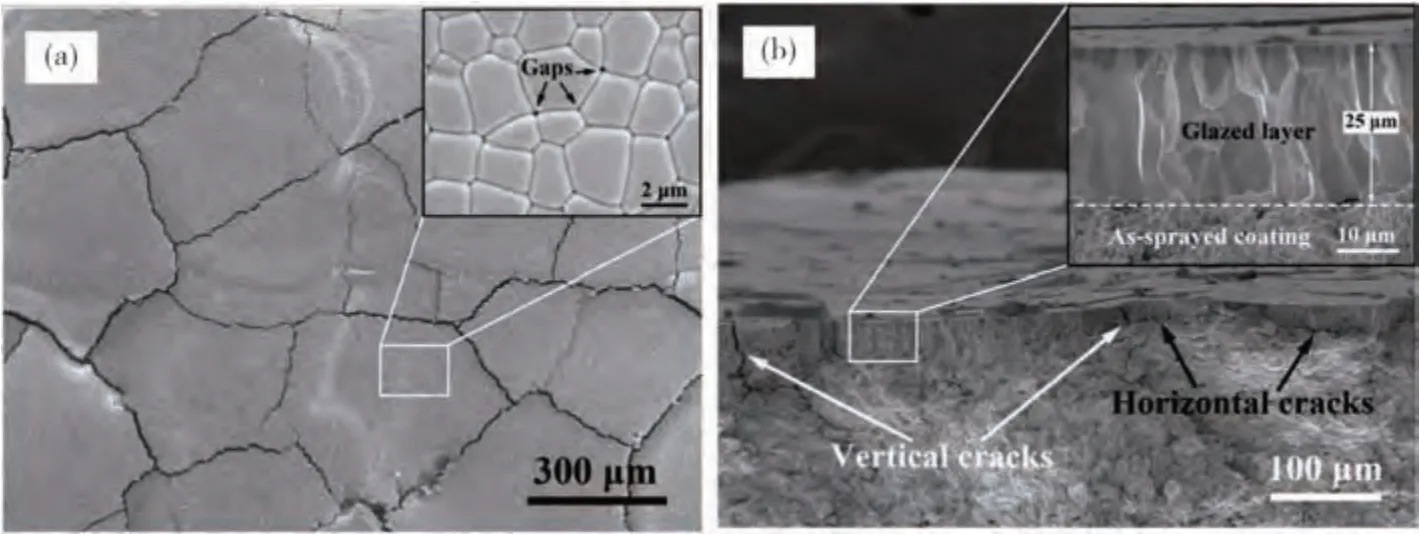

激光上釉是一种利用功率密度很高(105~107W/cm2)的激光束在很短时间内作用于材料表面,使材料表面迅速熔化,然后通过材料基体的激冷作用(冷却速度105~109K/s)使表面改性层形成一层微晶或非晶层的表面改性方法.图4为激光上釉YSZ的表面和截面形貌[48].从图4可见,釉面层呈致密的柱状微结构,在整个釉面层中发现了与网状裂纹相对应的垂直裂纹,在釉面层和涂层之间的界面上形成少量水平裂纹,这可能导致涂层的热循环性能不佳.

图4 激光上釉涂层的SEM微观图[48](a)表面;(b)截面Fig.4 SEM micrograph of laser glazing coating(a)surface;(b)cross section

在涂层致密度、抗腐蚀性和抗热震性等方面,已有大量研究人员进行了探索.Guo等人[49]采用脉冲激光器对大气等离子喷涂制备的YSZ TBCs进行激光上釉改性,喷涂态和激光上釉改性后的涂层均在700和1000℃的V2O5中进行了4 h的热腐蚀试验.结果表明,激光上釉改性的涂层耐腐蚀性能有所提高,且热腐蚀后上釉层结构完整,但上釉层内的部分垂直裂纹为腐蚀介质渗透提供了路径.Reza Ghasemi等人[50]采用Nd:YAG脉冲激光上釉处理APS制备YSZ和NiCrAlY粘结层组成的纳米结构热障涂层.结果表明,激光上釉消除了等离子喷涂涂层的表面孔隙和其他结构缺陷,表面粗糙度Ra由9.2μm降低至2.5μm.与喷涂涂层相比,激光上釉涂层的隔热性能略低,但涂层致密性提高.Azrina Arshad等人[51]采用HVOF工艺制备NiCoCrAlYTa结合层、APS制备8YSZ和La2Zr2O7,然后采用激光上釉处理涂层.结果表明,激光上釉降低了涂层表面粗糙度.M.S.Ahmadi等人[52]研究了激光上釉对等离子喷涂Al2O3/YSZ多层热障涂层热冲击行为的影响,采用APS在Inconel 718上制备Ni-22Cr-10Al-Y粘结层和Al2O3/YSZ,喷涂态样品和激光上釉样品的热震试验条件为1000℃下保温15 min.结果表明,热喷涂涂层经历了232次循环,激光上釉涂层经历了325次循环,表明激光上釉明显提高了涂层的抗热震性能.

激光上釉较薄的釉面层结构致密,涂层的微观结构由柱状晶粒和表面的等轴晶粒组成,涂层的表面粗糙度降低,激光上釉涂层具备良好的抗氧化性能和耐热耐腐蚀性能,釉面层少量的垂直裂纹有助于提高涂层的应变容限,可释放涂层内部因体积膨胀带来的热应力累积.但是釉面层孔隙率过低,涂层的隔热性能略低.上釉区的微观裂纹一定程度上可以提高涂层的热循环寿命,但随着裂纹的扩展,等离子喷涂热障涂层层状结构产生的水平裂纹与垂直裂纹相交互会导致涂层剥落失效,还需要通过优化工艺参数来改善釉面涂层的性能.

1.5 激光熔覆

激光熔覆是通过同步或预置材料的方式,并利用高能密度的激光束使之与基材表面薄层一起熔凝,在基层表面形成冶金结合的熔覆层的表面工程技术.激光熔覆技术具有基材对熔池的稀释率小、热影响区小、工件受热形变小,以及激光熔覆处理后工件报废率低等特点.相较于传统喷涂涂层,激光熔覆可显著改善材料的表面性能,具有效率高、速度快、绿色环保无污染及处理后工件性能好等特点.图5为激光熔覆氧化铝的微观形貌[53].从图5可见,与原涂层相比,激光熔覆涂层表面更光滑、致密性更高,但在表面上仍然可以看到连续的网状分段裂纹.

图5 激光熔覆SEM微观图[53](a)表面;(b)横截面Fig.5 The SEM micrographs of the laser clad coating(a)the surface;(b)the cross section

激光熔覆技术也是代表表面工程技术发展方向的新技术之一,在影响激光熔覆的因素方面,研究者也做了诸多研究.乔伟林[54]在IN 718合金表面激光熔覆制备出1 mm厚的NiCoCrAlY粘结层,在粘结层表面以不同激光扫描速度制备NiCoCrAlY包YSZ复合涂层.抗热震性能和抗高温氧化性能测试结果表明,在8 mm/s激光扫描速度下的熔覆试样的抗热震性能最好.刘佳奇[55]选用多种工艺参数在TC4基材上激光熔覆CoCrAlSiY涂层和CoCrAlSiY/YSZ涂层.结果表明:当激光功率为1600 W和扫描速度为10 mm/s时,CoCrAlSiY涂层整体质量最佳;当激光功率为1800 W和扫描速度为10 mm/s时,CoCrAlSiY/YSZ涂层整体质量最好.Zohre Soleimanipour等人[56]采用激光熔覆在YSZ涂层表面制备Al2O3涂层,采用质量分数分别为55%的V2O5和45%的Na2SO4作为腐蚀介质,对激光熔覆前后的涂层进行了1000℃下保温30 h的热腐蚀试验,结果表明:在热腐蚀试验后,在未经激光熔覆的涂层表面形成了分散的YVO4棒状晶体,而在激光熔覆的涂层中几乎检测不到;未激光熔覆的涂层m-ZrO2含量约70%,激光熔覆涂层m-ZrO2含量约13%,表明激光熔覆显著提高了涂层的抗热腐蚀性能.Ma等人[57]采用超声辅助激光熔覆技术在钛合金基体上制备YSZ涂层,研究了超声振动对显微组织和机械性能的影响,实验结果表明:随着超声输出功率的增加,熔覆深度增加,涂层与基体之间的润湿性提高;摩擦磨损试验表明,超声辅助细化了YSZ涂层微观组织,使涂层的摩擦系数低于无超声辅助制备的涂层.

激光熔覆使涂层与基体之间形成冶金结合,大大提升了结合强度,其次激光熔覆有效控制了涂层中的相变,缓解了由残余应力积累引起的涂层开裂,提高了涂层的综合性能.采用激光熔覆制备陶瓷涂层能显著提高基体材料耐蚀、耐磨、耐高温、抗氧化的性能,使其满足各种极端条件下使用工况,但涂层中裂纹的产生,成为限制激光熔覆制备热障涂层使用的最大障碍.可广泛借鉴在铸造、焊接、陶瓷刀具等领域的经验,通过多种辅助方式复合激光熔覆,最大限度地抑制裂纹的萌生与扩展,使热障涂层更好地发挥其作用.

2 结 语

传统方法制备的热障涂层在极端环境下寿命有限,失效形式主要有热疲劳剥落、固体颗粒冲蚀和高温氧化等,因此对热障涂层进行后处理研究十分必要,这不仅可以提高涂层的抗热震性能、抗固体颗粒冲蚀性能和抗高温氧化性能等,而且还可以为热障涂层的工业化进程带来极大的生产价值和经济价值.

激光表面改性技术具有加工效率高、变形小,以及可实现局部选区处理等独特优势,是一种绿色高效的新兴技术.在我国碳中和、碳达峰的重大战略布局下,激光表面改性技术也是实现碳减排目标的有效途径.初步研究证实激光表面改性技术对环境几乎没有负面影响,热障涂层经激光表面改性技术处理后,其耐磨性能、耐腐蚀性、抗冲蚀性能和抗热震性能等性能得到了明显的改善.然而,当前热障涂层的激光表面改性研究,特别是激光表面合金化及外加能场复合激光表面改性的热障涂层研究尚且不足,仍属于新兴研究领域.研究人员仍需进一步探索制备出综合性能更加优异的热障涂层,系统研究激光表面改性热障涂层的控形控性关键工艺,通过材料成分协同工艺参数设计,实现热障涂层的组织结构调控,促进热障涂层激光表面改性技术的推广应用.