高温红外隐身涂层材料研究进展

刘 鹏,殷举航,罗雄光,谭 僖,姜林文,张小锋

(1.宁波大学 材料科学与化学工程学院,浙江宁波 315211;2.广东省科学院新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东广州 510650;3.电子科技大学国家电磁辐射控制材料工程技术研究中心,四川成都 610054;4.华鑫激光科技有限公司,广东东莞 523718)

1 背 景

随着现代科技的迅猛发展,我国在航空航天领域的关注与投入也逐渐增加,持续在航空航天领域取得突破性进展及成就,是抢占未来科技发展的制高点的重要战略手段.随着军事技术的不断发展,飞行器在战场中的作用和地位不断提高,而与此同时现代化的侦察、瞄准技术也达到了相当高的水平,使得飞行器的生存能力受到严峻考验.为了提高飞行器的生存能力,于是应运而生了隐身技术[1-3].所谓隐身技术是指通过改变目标发出的可探测性的特征信息,抑制其发出的信号,从而降低其被探测发现、跟踪和打击的风险,达到提高军事目标生存能力的一门综合技术.隐身技术主要包括红外隐身、雷达隐身、可见光隐身和磁隐身等[4].隐身技术的使用可有效降低战术目标的发现距离,而飞机红外隐身探测图如图1所示.在上述的诸多隐身技术中,红外隐身技术是通过更改结构的设计或利用红外物理原理来减少目标红外辐射的能量[5],从而达到降低目标的可探测性的目的,其技术手段主要包括改变目标的红外辐射特性、降低目标的红外辐射强度、调节红外辐射的传播途径等.红外隐身技术是一门新兴的技术,是现代军事科学领域研究的重要课题项目之一[6].

图1 飞机红外隐身探测图Fig.1 Infrared stealth detection map of aircraft

通常飞行器的红外辐射源,主要包括发动机的热辐射、尾喷管喷出的高温气流、飞行器蒙皮的红外辐射及环境的反射等[7].以航空发动机为例,它是一种高度复杂和精密的热力机械,作为飞机的心脏,不仅是飞机飞行的动力,也是促进航空事业发展的重要推动力[8].然而航空发动机在工作时,一般处于高压、高转速、高温的状态,因而成为了飞机主要的红外辐射源之一.实现红外隐身的技术途径通常包括冷却、遮挡或涂覆红外低发射率涂层等,其中涂覆红外低发射率涂层是提高其红外隐身性能的一种简单、便捷、有效的技术途径[9].

主要从高温红外隐身涂层材料设计原则入手,着重介绍高温红外隐身涂层材料及涂层制备工艺相关进展,并展望了红外隐身涂层材料未来的发展趋势.

2 高温红外隐身涂层材料设计原则

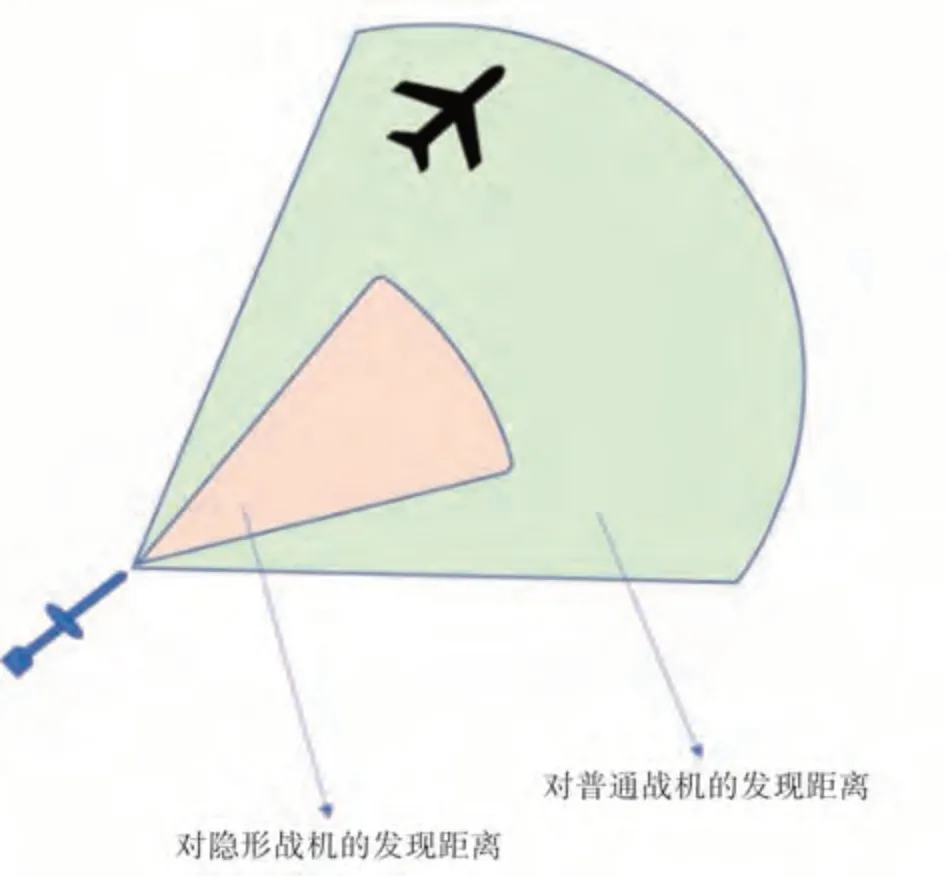

红外线是频率介于微波与可见光之间的电磁波,其波长介于760 nm到1 mm之间,图2为电磁波谱图.由红外物理学可知,在绝对零度(-273.15℃)以上的物体都不可避免地向外界辐射红外能量,物体的红外辐射能符合Stefan-Boltzmann定律[10],即W=σET4.其中W是物体的总辐射能,σ是玻尔兹曼常数为5.67032×10-8W·m-2·k-4,E是物体红外发射率,T是物体绝对温度.而物体表面的红外发射率又符合Hagen-Rubens定律[10],即其中ε0是物体的介电常数,ω是电磁波的角频率,ρ为物体的电阻率.

图2 电磁波谱图Fig.2 Electromagnetic spectrum

物体辐射能力的大小由发射率和温度决定,所以降低物体表面发射率和控制物体表面温度是实现红外隐身的基本途径[11].但是为了保证飞行器具有足够的动力和推重比,降低表面温度这一方式可行性不高.因此,通常利用表面工程技术,在目标表面涂覆一层耐高温及红外低发射率的涂层,来降低目标表面发射率而实现红外隐身.材料的电阻率越小,其导电性越好,红外发射率就越低[12-13].

3 红外隐身涂层材料研究进展

目前,在中高温环境下具有应用潜力的红外低发射率材料可分为金属类涂层材料和无机低发射率涂层材料[14].

3.1 金属类涂层材料

金属材料作为传统的一类材料,因其使用方便、价格相对低廉、具有良好的导电性、较低的红外发射率等优势,是最早被使用的一类低红外发射率表面材料,制备工艺也较为成熟.根据原理的不同,金属类涂层又可以分为金属微粉涂层和金属薄膜.

3.1.1 金属微粉涂层

金属微粉涂层就是将具有低发射率的金属微粉通过某种手段将其均匀分散到连续的树脂或无机粘结相中,便形成了金属微粉涂层,常用的粉末主要有金、银、铁、铝、铂等.在各类文献[15-16]的报道中,金属微粉涂层的红外发射率主要受到粉末的种类、粉末的分散情况、颗粒形貌、尺寸、含量及粘结相等影响.李叶等人[17]以EPDM为黏合剂、二甲苯为溶剂,并以Al粉为填料,用简单方便的喷涂法制得了发射率仅为0.4的低发射率涂层,但其使用温度只能在200℃左右,而高于此温度时EPDM黏合剂开始降解,涂层的力学性能降低,甚至出现龟裂、脱落等现象.南京航空航天大学丁儒雅等人[18]以环氧改性的有机硅为基料,通过填充铝粉的方式,成功制备了新型的低红外发射率涂层,红外发射率可以降低到0.2以下,使用温度在650℃以下能保持稳定,但是当温度达到700℃时发射率增大到0.9.

3.1.2 金属薄膜

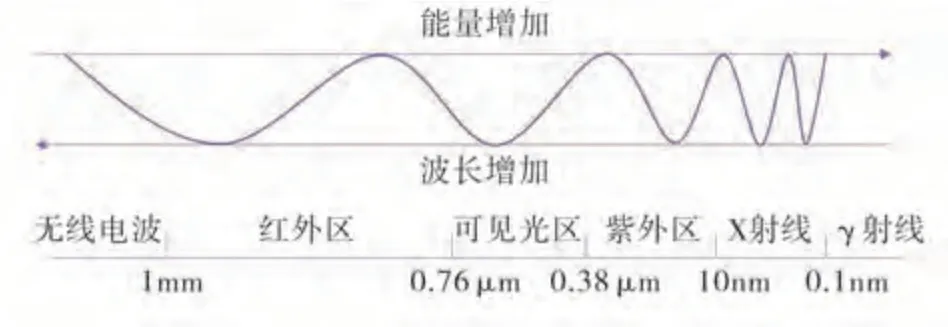

除了使用金属粉末作为填充材料以外,还可以通过一些特定的工艺直接将金属沉积在金属基底上形成一层致密的金属薄膜.目前,常用的金属主要有Au,Pd,Pt和Rh等,它们在不同温度下的红外发射 率 列 于 表1[14,19].西 北 工 业 大 学 的 黄 智 斌 等人[20-22]以Ni作为高温基底合金,通过磁控溅射在其表面沉积Pt膜,并在600℃条件下退火处理150 h后,其红外发射率(3~14μm波段)仅为0.1.Sivasankar等人[23]采用直流磁控溅射在玻璃基底上制备Ag薄膜,验证了基底粗糙度对涂层发射率的影响,发射率仅为0.22.

表1 常用金属在不同温度下的红外发射率Table 1 Infrared emissivity of common metals at different temperatures

尽管金属类涂层材料具有导电性好、红外发射率低等优势,但金属材料耐热性普遍较差,工作温度一般只能在600~800℃范围内,不适合在更高温的环境下服役,或者说只能在高温环境中短期使用[24].

3.2 无机低发射率涂层材料

涂层在高温下长时使用会面临高温氧化、热腐蚀和粒子冲刷等恶劣工况,因此,为满足高温环境的需要,设计高温部件的涂层材料时要综合考虑各方面因素的影响,以防止涂层脱落.无机低发射率涂层一般使用耐高温低热导的陶瓷材料作为面层[25],以涂层或薄膜的方式复合于高温部件表面,达到降低目标表面红外发射率的效果.这一类材料往往具有更高的耐热性,在高温下可以长时间使用,尤其在3~5μm波段范围内具有较低的红外发射率,且红外发射率随温度变化较小,还能实现多种隐身功能的兼容[26].因此,无机低发射率涂层材料是目前报道较多、效果更为显著的一类材料,在红外隐身材料领域占主导地位.

3.2.1 无机非氧化物类材料

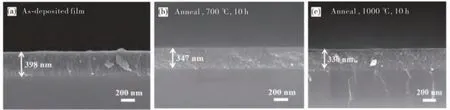

ZrB2具有熔点高(3245℃)、硬度高(23 GPa)及优异的电导率(1.0×107S/m)等特点,是一种非常具有前途的高温红外隐身陶瓷材料.Zhang等人[27]成功制备出ZrB2低发射率薄膜,并可以在高温下长时间使用.他们采用磁控溅射的方法在硅基底上沉积ZrB2薄膜,并在退火后,对薄膜的形貌、晶体结构、化学成分、电阻率和红外发射率进行了详细的研究(图3).结果表明,在1000℃下退火处理10 h后,薄膜仍然具有较高的结晶质量,且变得更加致密化[27],电阻率最小可以达到9×10-7Ω·m.此外,在两个波段内进行了红外发射率的测量,还发现随着退火温度和退火时间的增加,薄膜发射率明显下降.经过1000℃退火处理后,在3~5μm波段和8~14μm波段的红外发射率分别为0.05和0.01.结果表明,ZrB2薄膜在高温下具有良好的低红外发射性能,该材料在飞行器高温部件的实际应用中具有非常广阔的前景.

图3 ZrB 2薄膜横截面形貌(a)沉积态;(b)1000℃退火,10h;(c)7000℃退火,10 hFig.3 The cross-section morphology of ZrB 2 films(a)as-deposited ZrB 2 film;(b)anneal at 1000℃for 10h;(c)anneal at 7000℃for 10h

3.2.2 无机氧化物类材料

无机氧化物类低发射率涂层材料有很多,包括ZrO2,CeO2,VO2,WO3,ZnO和SnO2等.针对在高温下能作为低红外发射率材料使用的ZrO2及CeO2等材料进行详细介绍.

3.2.2.1 氧化钇掺杂氧化锆

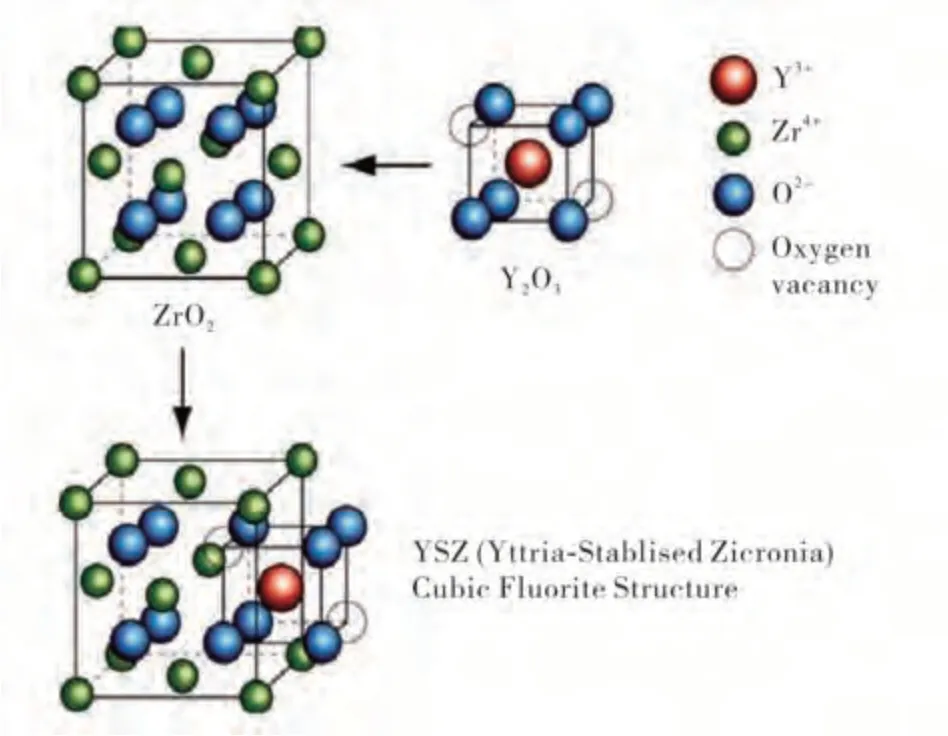

ZrO2具有高熔点(2700℃)、低热导率(2.17 W/(m·K),1237 K)及与金属基体相近的热膨胀系数(15.3×10-6K-1,1237 K)等特点,是目前研究最多的无机低发射率涂层材料.纯ZrO2在其熔点以下会发生相变,并且研究发现[28],在ZrO2中掺杂氧化钇可在较宽的温度范围内让ZrO2保持四方相,因此氧化钇部分稳定的氧化锆(YSZ)应用较为广泛,是目前研究的热点材料.而当氧化钇掺杂量为8%时,材料的热循环寿命更长,对其综合性能也有明显的提升[29],其结构示意图如图4所示[30].此外,材料的红外发射率随着材料电导率的提高而减小,而YSZ材料具有半导体材料特性,随着温度的升高其电导率会急剧增大,因此YSZ材料可以在高温下保持较低的红外发射率.加上其本身又为氧化物陶瓷材料,在高温环境下仍然保持优良的抗氧化性能,还具有出色的雷达波兼容性,可实现多频谱兼容隐身[31-32].所以,YSZ材料在高温红外隐身领域也具有广泛的应用潜力.

图4 YSZ形成结构图Fig.4 Structure diagram formed by YSZ

Leire Del Campo等人[33]运用理论模拟和实验相结合的方法,研究了YSZ材料孔隙率对红外辐射性能的影响.通过函数关系模拟建立了陶瓷涂层的辐射特性(发射率、反射率和透射率)的库,并采用两套孔隙率不同的样品比较它们的红外辐射性能.结果表明,孔隙的大小(纳米级)和半透明光谱范围内干涉振荡的存在证明了有效介质近似的使用.B.J.Zhang等人[34]从微观的角度探究微观结构对YSZ热障涂层辐射性能的影响发现,微观结构的形状对TBCs的光谱辐射性能影响不大,而微观结构的取向对热辐射的消光系数有重要影响,辐射性能取决于涂层中缺陷的排列,涂层中较小的缺陷会导致较大的辐射消光,涂层孔隙率越大,辐射的消光效果越明显.南京航空航天大学的王笃功等人[29]采用柠檬酸络合法制备了8YSZ粉体,主要研究了3~5μm波段的红外发射率.结果表明,所得粉体材料在600℃下发射率为0.323,经1400℃处理2 h后,600℃下发射率降低至0.288.另外,还分别考察了单项掺杂氧化铝、氧化锌和氧化钼后的粉末红外发射率情况,发现掺杂氧化钼的(MoO3)0.05(8YSZ)0.95粉体红外发射率仅为0.249,效果最好,是一种非常有应用前景的耐高温低发射率材料.张雄等人[35]以镍基合金(GH 3128)作为金属基底,采用大气等离子喷涂技术依次制备了金属粘结层与8YSZ陶瓷层,这是一种由金属粘结层、热障陶瓷层和高温导体层所组成的高温低发射率涂层,集热障和红外隐身功能一体化,可在900~1100℃范围内稳定使用,涂层发射率保持在0.2~0.35之间.

YSZ涂层具有较低的红外发射率,但主要是在3~5μm波段的红外发射率较低,而在8~14μm波段的红外发射率较高[36].只能在单一波段实现低红外发射率成为制约YSZ涂层在红外隐身领域中广泛应用的关键.

3.2.2.2 其它掺杂氧化锆

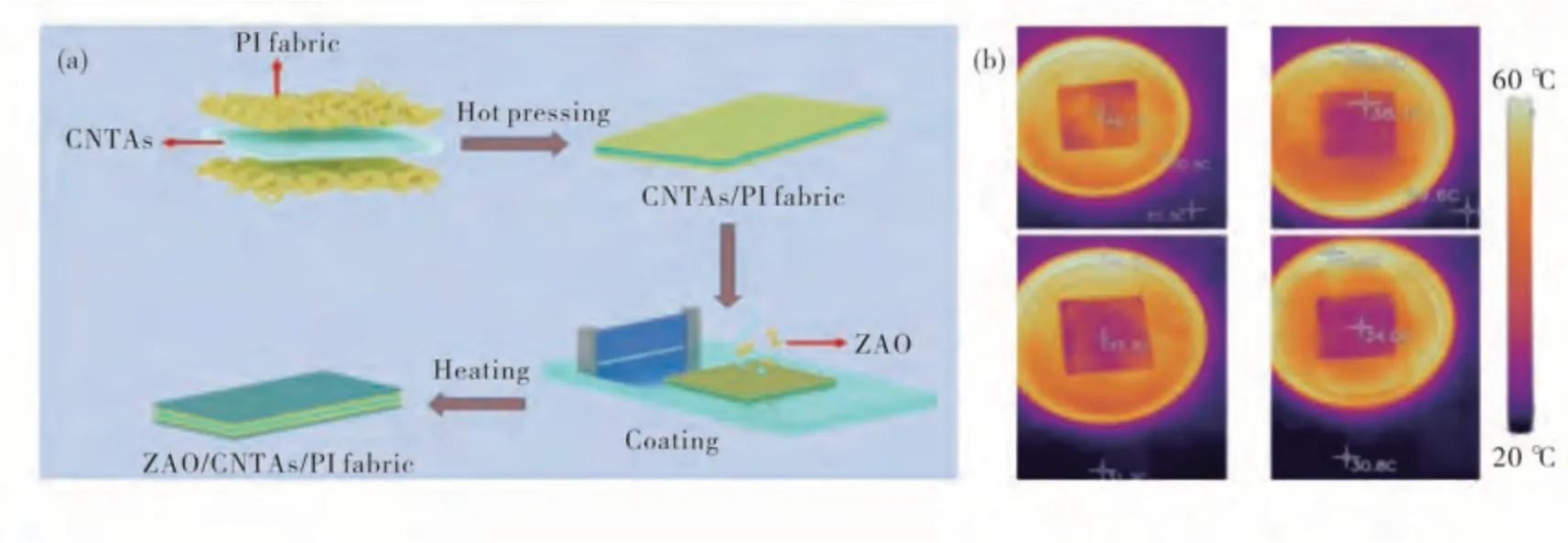

对YSZ进行掺杂可以降低其红外发射率.因此,在8~14μm波段也可以考虑用其它物质对ZrO2进行掺杂改性,改变其晶格振动类型,降低8~14μm波段的红外发射率[37].Mao等人[38]研究了ZrO2优异的耐热性,认为ZrO2在高温甚至2200℃的环境中具有潜在的应用前景,并通过静电纺织技术在ZrO2纳米陶瓷纤维膜中分别掺杂含有Na,Mg和Al等微量掺杂剂,制备了一系列的ZrMxOy(M=Na,Mg,Al)纳米纤维膜.其中Al掺杂的ZrO2(ZAO)效果良好,在3~5μm及8~14μm波段范围内的红外辐射率分别为0.589和0.703,其有望成为飞机、导弹、卫星等对抗战略领域红外隐身材料的候选材料.Xu等人[39]通过热压技术,结合碳纳米管材料掺杂ZAO制备出了新颖的“三明治”结构红外涂层,如图5所示[24].

图5 ZAO“三明治”结构示意图(a)及热红外性能示意图(b)Fig.5 ZAO"Sandwich"structure diagram(a)and thermal infrared performance diagram(b)

3.2.2.3 其他无机氧化物

CeO2在红外隐身涂层领域也有一定的应用.Wang等人[40]通过球磨和硬脂酸改性成功制备出片状、高悬浮率的CeO2粉体,同时系统地研究了球磨时间和表面活性剂硬脂酸含量对CeO2粉体形貌、浮速、红外发射率及CeO2/环氧硅树脂涂层的影响.结果表明,涂层在8~14μm波段的发射率最低可达0.831.Zhao等人[41]制备了Y3+,Ca2+共掺杂CeO2粉体,其在高温下具有较低的发射率,其中Ce0.8Y0.15Ca0.05O2-δ表现出最高的电导率,且红外发射率仅为0.241.电子科技大学的吕厚霖[42]探索了二元系的ZrB2-CeO2复合材料的固态烧结过程,并对其一系列的性能进行了系统的表征后发现:材料表面除有ZrB2和CeO2相以外,还存在ZrO2和ZrnCe1-nO2相;与纯CeO2和ZrB2相比,在3~5μm和8~14μm波段内,ZrB2-CeO2化合物的红外发射率低于0.2,且CeO2含量对红外发射率的影响是不同的.该研究对实现化合物在较宽波段内的低红外发射率有一定帮助.

ABO3型钙钛矿氧化物是一类具有特殊立方结构的晶体,当A和B位离子发生取代时,就可以改变其红外性能.Chen等人[43-44]以Sm0.5Sr0.5CoO3为基体,再分别通过Ni与碳纳米管进行掺杂,使其在3~33 μm波段范围内的发射率低0.5,其亮点在于掺杂后能够在2~18 GHz范围内具有明显的电磁波吸收,实现了红外隐身与雷达隐身的兼容.刘嘉玮等人[45]采用柠檬酸法通过Ba2+掺杂制备了La1-xBaxMnO3(0≤x≤0.5),结果表明:当Ba2+掺杂浓度提高时,样品红外发射率先降低后增加,当x=0.3时,样品在8~14μm和3~5μm波段发射率最低,分别为0.818和0.768.该材料除具备较低的红外发射率,还同时兼具雷达吸波性能.

相比于金属类涂层,无机涂层材料在耐高温、抗氧化和腐蚀等方面具有明显的优势,还能实现多种隐身功能的兼容[46],这些优势使得无机类涂层材料在高温红外隐身领域备受青睐,成为主流的选择.但其不足之处在于红外发射率相比于金属涂层偏高,因此,在后续的工作中应该深入研究其红外辐射的调控机理[47],进一步降低发射率.

4 高温红外隐身涂层工艺制备研究进展

红外隐身涂层制备工艺需满足工艺简单、不受工件形状限制、不改变工件外形等,目前涂层常用制备方法主要有热喷涂技术、磁控溅射和电子束-物理气相沉积(EB-PVD)等.

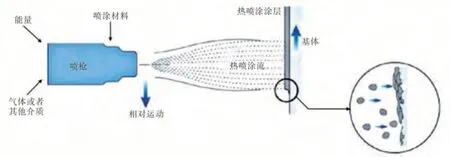

4.1 热喷涂技术

热喷涂技术是应用最广泛的现代表面工程技术之一[48],在飞机、火箭、导弹等高端装备的科研和生产中有着举足轻重的作用.热喷涂技术是利用热源将喷涂材料加热至熔化或半熔化状态,然后借助焰流及高速气体将原料以一定的速度喷射到基体表面,沉积成具有某种功能的表面涂层的技术[49-50],其原理如图6所示[51].根据原理和特点的不同,可将热喷涂技术分为大气等离子喷涂、超音速火焰喷涂、电弧喷涂、爆炸喷涂和超低压等离子喷涂等[52].其中,大气等离子喷涂技术(APS)应用最早且适用范围极广,具有自动化程度高、涂层呈层状结构、操作简单等特点[53],因此非常适合用于制备红外隐身涂层.

图6 热喷涂原理示意图Fig.6 Schematic diagram of thermal spraying principle

电子科技大学的殷举航[54]合理利用了APS技术的不同喷涂功率,研究了不同孔隙率的YSZ涂层,分析了喷涂功率对YSZ涂层微观结构和晶体结构的影响,以及孔隙率对YSZ涂层红外发射率的影响机理.结果表明:当APS喷涂功率从95 k W降低到55 kW时,涂层的孔隙率由9%提高到19%;在3~5μm波段,YSZ涂层的红外发射率由0.56下降到0.46.这表明APS是一种非常适合制备红外隐身涂层的技术.国防科技大学张雄和黄文质[14,35]利用等离子喷涂技术在高温镍基合金上成功涂覆了红外低发射率涂层,该涂层具备红外隐身和隔热功能一体化,且长时耐温可达1000℃,在1200℃也能短时服役.湘潭大学的李志敏等人[55]利用APS技术制备了Al2O3/SiO2-YSZ涂层,并采用真实火山灰模拟了实际服役过程中的腐蚀环境研究涂层的保护能力.

4.2 磁控溅射

磁控溅射是物理气相沉积的一种.一般的溅射法可被用于制备金属、半导体、绝缘体等多材料,且具有设备简单、易于控制、镀膜面积大和附着力强等优点.磁控溅射的工作原理就是在溅射法的基础上外加磁场来束缚和延长二次电子的运动路径,提高了氩气的电离率并能够循环利用电子的能量[56],其工作示意图如图7所示[57].

图7 磁控溅射工作原理图Fig.7 Working principle diagram of magnetron sputtering

刁训刚等人[58]通过磁控溅射法,分别制备了氧化铟锡(ITO)薄膜、掺杂铝的氧化锌薄膜和TiO2/Ag/TiO2多层膜,实现了红发射率的可调.其中氧化铟锡薄膜的红外发射率可调范围在0.1~0.9,掺杂铝的氧化锌薄膜可调范围在0.25~0.9,TiO2/Ag/TiO2多层膜体系的红外发射率最低可达0.05.Sun等人[59]通过磁控溅射在镍基合金(K424)表面沉积了低发射率氧化铟锡(ITO)薄膜,薄膜发射率低于0.3(3~5μm波段),但该薄膜只能用于700℃.针对金属薄膜不耐高温的问题,唐秀凤与康文博等人[60-62]采用磁控溅射技术分别制备了致密的氧化铝、氧化锆等无机薄膜,希望作为高温扩散层可以阻止金属元素的扩散,从而提高薄膜的耐热性.还有Zhang等人[27]正是利用了磁控溅射沉积率高、易于操作的优点,合理调整了参数,制备出性能良好、厚度仅为400 nm的细柱状结构ZrB2薄膜.电子科技大学的张敏[63]也利用磁控溅射技术,研究了具有双层结构Al2O3/ZrB2薄膜的红外性能.在经过不同温度退火处理后,双层结构Al2O3/ZrB2薄膜的红外发射率仍能保持较低,如750℃退火2 h后,在2~14μm波段的平均红外发射率仅为0.16.这说明该双层结构薄膜具有良好的热稳定性,可在较高温度下长时间作为低红外发射率层使用.

综上所述,磁控溅射是一种方便、高效的沉积镀膜技术,目前已实现了工业化应用.但是,该技术也存在不足,例如靶材利用率低、溅射等离子体不稳定等问题,限制了其在红外隐身领域的应用.因此,未来发展磁控溅射技术还有很多问题亟待解决.

4.3 电子束-物理气相沉积

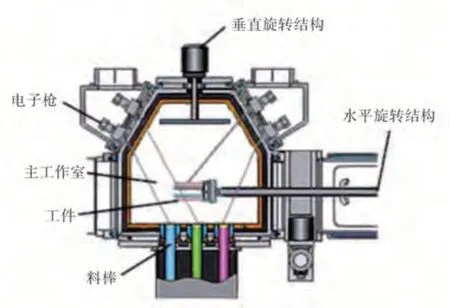

电子束物理气相沉积(EB-PVD)技术是在电子束与物理气相沉积技术相互交融、相互促进的影响下而诞生的一种现代表面涂层技术[64].EB-PVD工作原理为利用高能电子束加热陶瓷原料,使陶瓷原料以气态原子的形式产生原子蒸气,然后沉积到基底表面形成涂层[65],且涂层与工件的结合力非常好,其设备构造图如图8所示[66].电子束物理气相沉积具有以下特点[67]:由于其在高真空的腔体内沉积,因此不会受到外界杂质的影响,制备出来的涂层表面平整、耐腐蚀、耐磨;由于是原子层面沉积,制备涂层效率低,且需要在超高真空环境中制备,所以对工件尺寸和形状有严格要求;EB-PVD制备的涂层和界面之间主要以化学键结合为主,因此涂层与基体的结合强度也较高[68].由于EB-PVD涂层是由许多彼此分离的柱状晶体所组成,能够有效降低涂层中累积的应力,因此EB-PVD涂层的抗热震性能比等离子喷涂涂层通常要高出7倍左右[69].

图8 电子束-物理气相沉积设备示意图Fig.8 Schematic diagram of electron beam-physical vapor deposition equipment

EB-PVD技术的局限性在于其制备的涂层导热系数通常要高于等离子喷涂涂层的[70],因此在制备高温红外隐身涂层领域中应用EB-PVD技术较少.但仅从提高涂层的抗热震性与高温服役寿命方面考虑,EB-PVD技术具有一定的应用前景.李国浩等人[69]利用EB-PVD技术制备了不同微观结构的YSZ涂层,当蒸发束流为350 mA时YSZ样品的抗热震性能最好,涂层过于致密会阻止应力的释放,而涂层过于疏松又会使得氧气的渗入加快,最终导致涂层剥落失效.马李等人[71]也采用了EB-PVD技术在镍基合金表面沉积了SiC/ZrO2涂层,并测试了其抗热震性能.在1000℃以下的热循环测试中涂层未出现脱落现象,经过1000℃循环60次后涂层表面出现裂纹,裂纹不断扩展最终导致涂层剥落,这表明涂层具有良好的抗热震性.

5 涂层性能优化

在遵循涂层的设计原则时,往往也要考虑到如何设计涂层结构才能优化涂层的性能.殷举航等人[54]通过改变APS技术的不同喷涂功率后发现,不同的孔隙率可以影响YSZ涂层的红外发射率,即改变喷涂功率可优化涂层的红外隐身性能.此外,李俊峰[72]探究了以氧化铁、碳化硅和氧化钴为填料的涂层表面粗糙度对其发射率的影响后发现,所制备的涂层在辐射换热条件下的室温发射率受到粗糙度影响较大.同样地,林芳等人[73]也设计了不同表面粗糙度金属的红外发射率实验,但结果表明随着金属材料表面粗糙度的增加,其发射率不一定发生变化,反而与金属表面的加工方式有关.W.A.Ge等人[74]系统地研究了YSZ/NiCoCrAlY FGTBCs(功能梯度热障涂层)辐射特性的影响因素,采用大气等离子喷涂技术制备了30多个具有不同多层结构、孔隙率和厚度的样品.结果表明,涂层顶部的厚度、孔隙率和微观形貌是决定FGTBCs整体辐射性能的主要因素.总厚度越大的FGTBCs反射率越高,YSZ层顶部的厚度对FGTBCs的光谱反射率有很大的影响.因此,优化涂层的红外辐射性能,未来可以从控制FGTBCs的顶部陶瓷层的厚度入手,得到红外发射率更低的涂层.

6 展 望

先进的红外探测技术对飞行器的红外隐身性能提出了更高的要求,为应对日益复杂的服役环境,在考虑到降低红外发射率的同时,也需提高材料的耐热性.此外,优越的力学性能和抗腐蚀性能也是隐身材料能长时服役的关键.因此,未来的红外隐身材料及涂层发展趋势如下.

(1)提高材料承温能力.随着飞行器热端部件服役温度的不断提高,也需相应地研制具有更高长时承温能力的新型红外低发射率涂层体系.

(2)提高材料的服役寿命.由于高温氧化、热腐蚀(CMAS腐蚀)和外来粒子冲刷等外界影响因素会降低材料的使用寿命,因此,提高材料的综合服役性能是其工程化应用的关键问题.

(3)优化涂层的制备工艺.如果能改善涂层制备工艺的不足,那么涂层界面的结合将会变得更加牢固,同时还能降低工艺的生产成本,大大提高效率.此外,新的制备工艺也将是未来的发展方向之一.

(4)具有更多兼容功能.未来的红外探测手段将更加多元化,单一的红外隐身或许无法满足未来在军事领域的需要,因此未来的发展将会更加关注全波段的兼容隐身及更多功能的兼容,如红外隐身和雷达隐身的兼容等.