高频振动细筛在铜多金属矿中的应用

曾小辉,罗祖俊,饶金山

(1.江西省宜丰万国矿业有限公司,江西宜丰 336300;2.广东省科学院资源利用与稀土开发研究所,广东广州 510650)

高频振动细筛是美国于二十世纪开发的一种高效筛分设备,起初应用于煤矿的分级和降灰[1].其原理是利用持续的水流在高频振动下进行筛分,既按粒度大小又按比重大小进行分级,克服了传统螺旋分级机单一按比重分级的缺陷,使分级更加高效.近年来,高频振动细筛在国内得到大力推广,主要应用于煤矿[2-3]、铁矿[4-5]和锡矿[6-7]选矿厂,使粗细粒矿物得到高效分级,提高了磨矿效率,同时避免了矿石过磨.近年来,偶见高频振动细筛应用于钨矿石伴生铜锌的回收[8].然而,高频振动细筛在有色多金属矿山应用实例很少,研究高频细筛在多金属硫化矿的应用具有重要意义.

宜丰新庄铜多金属矿选厂采用铜硫混浮-铜硫分离-浮选尾矿磁选流程进行分选,获得铜、硫和铁精矿.改造前,选厂采用螺旋分级机-水力旋流器进行分级,浮选给矿存在粗粒级解离度偏低和细粒级过磨问题,导致铜分选指标偏低.以水力旋流器-高频振动细筛为分级设备,对原分级系统进行改造应用,旨在解决铜的单体解离问题,提高分选指标.

1 矿石性质及分级现状

1.1 矿石性质

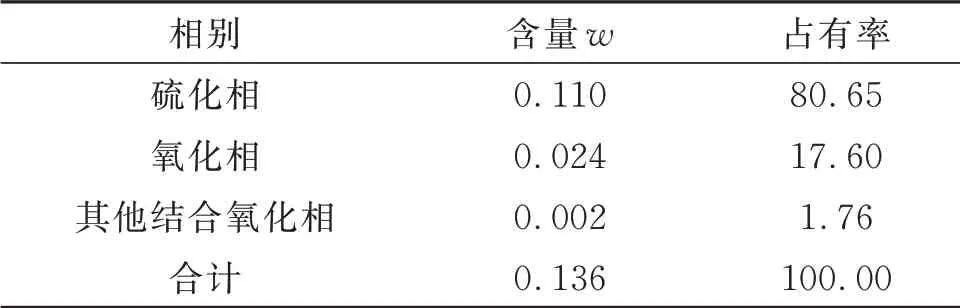

对原矿进行多元素分析及铜物相分析,其结果分别列于表1和表2.由表1可知,原矿主要有价元素为铜,其含量为0.60%,此外含铁33.64%、硫15.42%.由表2可知,硫化铜占比较高为93.39%,氧化铜占有率为6.61%.

表1 原矿多元素分析结果Table 1 Multi-element analysis results of raw ore w/%

表2 原矿铜物相分析结果Table 2 Copper phase analysis results of raw ore/%

矿物组成结果列于表3.由表3可知:原矿中铜矿物主要为黄铜矿,含量1.743%;铁矿物主要为磁铁矿和菱铁矿,含量分别为12.418%和12.580%;其他硫化物主要为黄铁矿和磁黄铁矿,含量分别为31.531%和1.453%;脉石矿物主要为石英、白云石、钙铁榴石、绿泥石、云母、长石等.

表3 原矿矿物组成Table 3 Mineralcomposition and contentof raw ore w/%

1.2 黄铜矿的简要工艺矿物学

对有代表性的矿样进行磨片,采用光学显微镜测定黄铜矿的嵌布粒度,并查明黄铜矿的嵌布状态,其粒度负累积曲线见图1.从图1可见,黄铜矿粒度主要分布在0.005~0.16 mm,其中D50约0.022 mm,D90约0.128 mm,粒度低于0.02 mm的黄铜矿占了47%,其中粒度低于0.01 mm的粒级占有率超过28%.

图1 黄铜矿的粒度负累积曲线Fig.1 Negative cumulative curve of chalcopyrite particle size

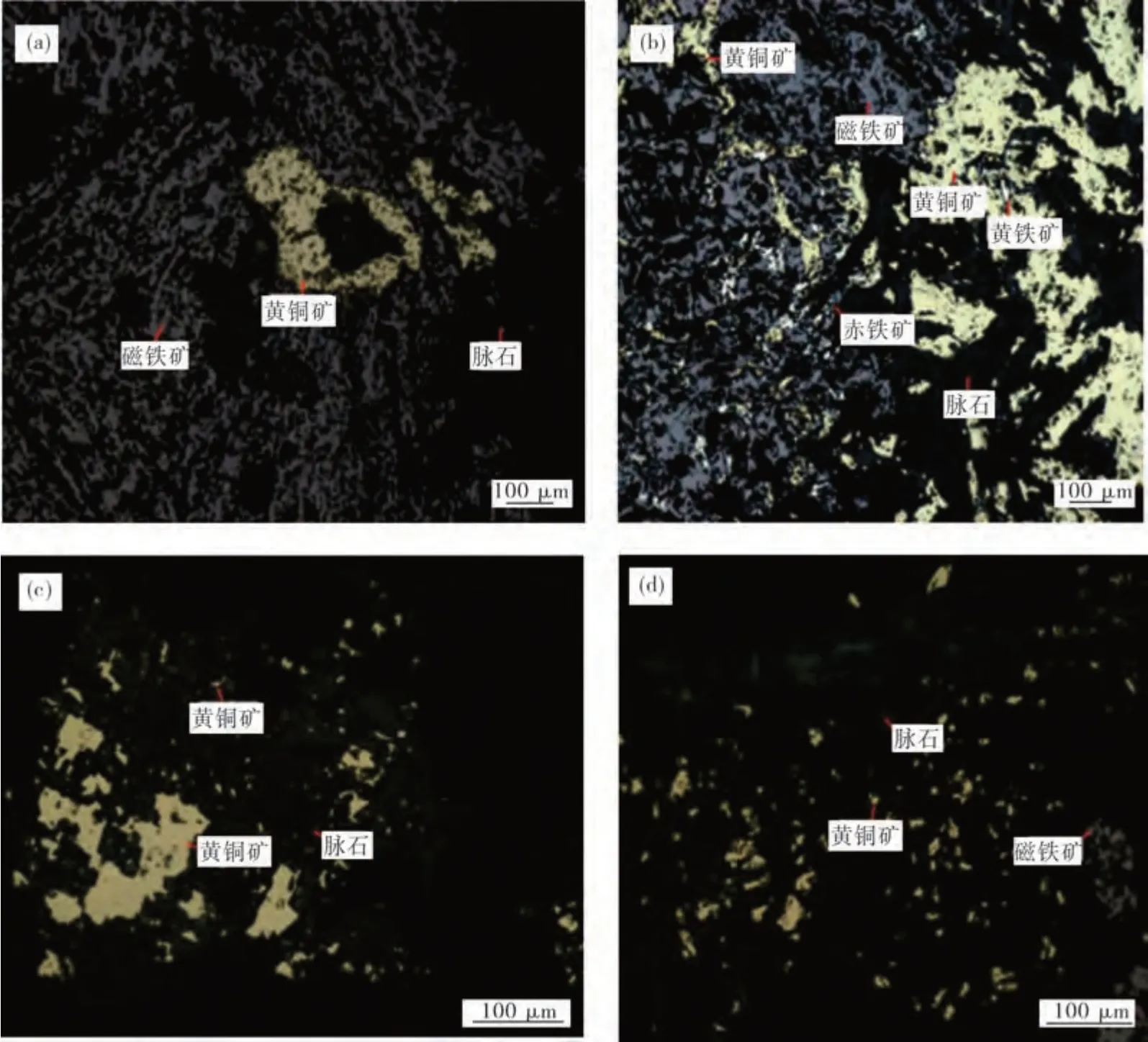

图2为黄铜矿的嵌布状态.从图2可见:中粗粒黄铜矿主要与磁铁矿和黄铁矿连生,其粗的粒度大于100μm,细的粒度小于10μm(图2(a)~图2(b));细粒及微细粒黄铜矿呈零星点状嵌布在菱铁矿和石英等脉石中,细的粒度小于10μm(图2(c)~图2(d)).黄铜矿的粒度特征和嵌布状态表明,多数微细粒黄铜矿为连生体或包裹体,难以磨矿解离,将影响分选指标.

图2 黄铜矿的嵌布状态Fig.2 Dissemination state of chalcopyrite

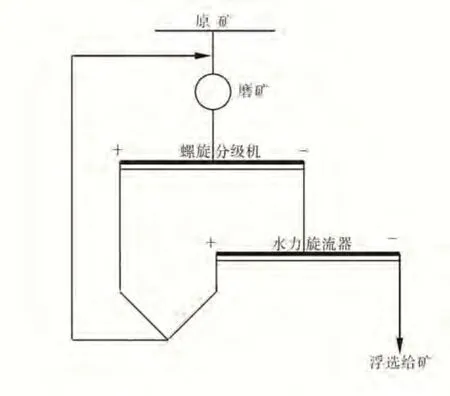

1.3 原分级工艺

改造前采用螺旋分级机和水力旋流器组合进行分级,分级系统流程见图3.

图3 改造前的磨矿分级系统流程图Fig.3 Flow-sheet of grinding-classification system before transformation

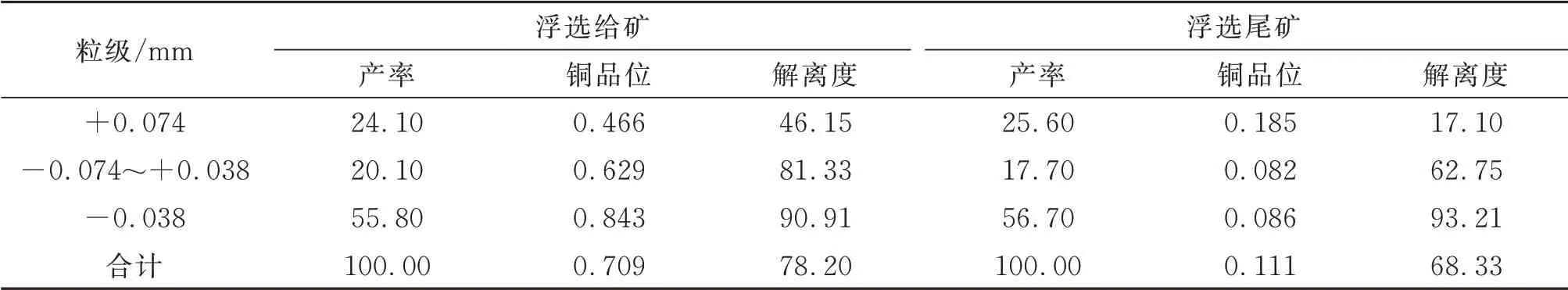

表4为改造前浮选给矿(磨矿产品)和尾矿的筛析结果.从表4结果可知:改造前浮选给矿-0.038 mm粒级产率占55.80%,铜分布率达66.34%,而+0.125 mm粒级产率接近10%,铜分布率为5.61%,中间粒级铜分布率低,说明改造前浮选给矿存在细粒级过磨及粗粒级解离度偏低现象;浮选尾矿筛析结果表明,铜主要损失于-0.038 mm粒级和+0.074 mm粒级中,铜损失率合计达86.92%,表明+0.074 mm粒级解离度偏低及-0.038 mm粒级过磨,导致铜难以浮选回收,从而损失于尾矿中.

表4 改造前浮选给矿和尾矿筛析结果Table 4 Screen and analysis result of flotation feed and tailing before transformation /%

对改造前浮选给矿和浮选尾矿进行了铜的单体解离度及物相分析,其结果分别列于表5和表6.从表5结果可知:浮选给矿的黄铜矿单体解离度为78.20%,+0.074 mm粒级解离度仅为46.15%,-0.074~+0.038 mm粒级解离度为81.33%,说明粗粒级解离度偏低影响铜的单体解离度;而浮选尾矿的黄铜矿单体解离度为68.33%,+0.074 mm粒级解离度仅为17.10%,-0.074~+0.038mm粒级解离度为62.75%,说明未单体解离的铜易损失于尾矿中.尾矿中-0.038 mm粒级的解离度为93.21%,比浮选给矿的解离度更高,这是过磨导致的,难以浮选回收.

表5 改造前浮选给矿和浮选尾矿黄铜矿解离度Table 5 Chalcopyrite liberation degree of flotation feed and tailing before transformation /%

从表6结果可知,浮选尾矿中铜的硫化相占比达到80.65%,说明仍有硫化铜损失在尾矿中,这进一步证明了矿石过磨,从而使微细粒黄铜矿难以回收.

表6 改造前浮选尾矿铜的物相分析结果Table 6 Copper phase analysis results of flotation tailing before transformation /%

综上所述,磨矿产品粒度分布不均,出现粗粒级解离度偏低和细粒级过磨现象,黄铜矿单体解离度偏低,影响铜的回收.因此,优化浮选给矿粒度组成,减少+0.074 mm和-0.038 mm粒级的产率,提高-0.074~+0.038 mm粒级的产率,表明对新庄铜矿的分级系统进行改造升级非常必要.

2 分级系统改造和应用

2.1 筛分系统改造

2014年对将原分级工艺进行改造,改造后的分级工艺为水力旋流器和高频振动细筛组合,为了提高筛分效率和延长筛网使用寿命,入筛前设置隔渣筛,预先隔除木屑、导爆皮和铁丝等尖锐物体,改造后的磨矿分级工艺流程如图4所示.

图4 改造后的磨矿分级系统流程图Fig.4 Flow-sheet of grinding-classification system after transformation

2.2 高频细筛给矿浓度调试

对高频振动细筛的给矿浓度进行生产调试,研究给矿浓度对筛分效率的影响,结果列于表7.

由表7可知,在原矿处理量相同的条件下,不同给矿浓度获得的筛分效果相差较大.当给矿质量浓度为45%时,筛分量效率为79.06%,质效率为47.05%,均达到最高,说明在45%的给矿浓度下高频细筛能达到较好的分级效果.而对比给矿浓度为51%和41%的结果,当进筛浓度过高时矿浆相对粘稠、容易夹杂细颗粒,会导致合格粒级又返回球磨机再磨;当进筛浓度过低时筛面接受矿浆量大,导致筛面发生漏浆.因此,给矿浓度过高或过低均会导致过磨现象发生.而当给矿浓度为45%时,筛分效率大幅提高,能使合格粒级及时分级,防止过磨现象产生,同时提高了球磨机磨矿效率.

表7 不同给矿浓度的高频细筛生产调试结果Table 7 Debugging results of highfrequency fine screen under different feed concentrations /%

2.3 磨矿产品指标分析

磨矿分级系统改造后浮选给矿(磨矿产品)和尾矿筛析结果列于表8.由表8可知:改造后浮选给矿中+0.125 mm粒级产率由改造前的9.60%降为5.80%,铜分布率由改造前的5.61%降至3.80%;-0.038 mm粒级产率由55.80%降至49.60%,铜分布率由改造前的66.34%降为56.85%;改造后+0.125 mm和-0.038 mm粒级的产率及铜分布率均降低,中间+0.038~-0.125 mm粒级的产率及铜分布率均提高.表明,改造后优化了浮选给矿的粒级组成,减轻了细粒级过磨.

表8 改造后浮选给矿和尾矿筛析结果Table 8 Screen and analysis result of flotation feed and tailing after transformation /%

此外,对比改造前浮选尾矿筛分数据发现:改造后尾矿中+0.125 mm粒级产率由改造前的10.20%降为5.30%,铜分布率由改造前的21.14%降为10.06%;尾矿铜品位由改造前的0.111%下降到0.081%,说明筛分系统改造后可提高铜的浮选回收率.

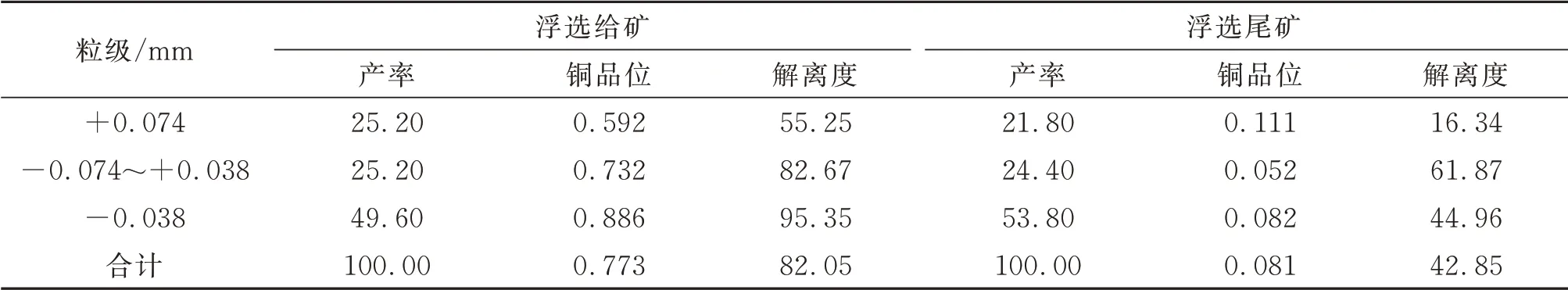

对改造后的浮选给矿和尾矿进行单体解离度分析,结果列于表9.由表9可知:改造后原矿中黄铜矿单体解离度由改造前的78.20%提升至82.50%,+0.074 mm粒级解离度提高到55.25%,粗粒级解离度偏低问题得以改善;改造后尾矿中-0.038 mm粒级单体占比相对改造前更低,说明改造后-0.038 mm粒级的黄铜矿得到了更好的浮选,-0.038 mm粒级中黄铜矿单体解离度为44.96%.

表9 改造后浮选给矿和尾矿黄铜矿单体解离度结测定果Table 9 Chalcopyrite liberation degree of flotation feed and tailing after transformation /%

对浮选尾矿进行黄铜矿嵌布状态查定,其结果见图5.从图5可见:尾矿中黄铜矿多数以连生体或包裹体形式存在,少数以单体颗粒形式存在;部分黄铜矿与大颗粒脉石连生,其粒度约15μm(图3(a));多数微细粒黄铜矿与脉石连生,其粒度小于5μm(图3(b));多数黄铜矿包裹于磁铁矿中,且与脉石连生,其粒度小于10μm(图3(c));少部分黄铜矿呈单体形式存在,粒度约20μm(图3(d)).尾矿中黄铜矿嵌布状态结果表明,损失的黄铜矿大部分因未解离而难以浮选回收.

图5 改造后浮选尾矿中铜的嵌布状态Fig.5 Dissemination state of chalcopyrite of flotation tailing after transformation

2.4 技术指标分析

经过一个月的生产调试,生产运行稳定,于2014年底完成改造,2015年1月正式生产应用,表10为高频细筛应用前两年和后四年的技术指标.

表10 高频细筛应用前后技术指标Table 10 Technical index before and after application of high frequency fine screen /%

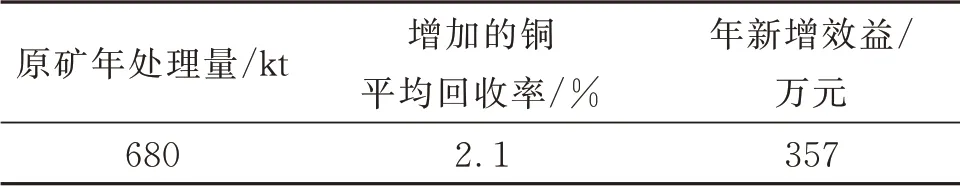

由表10可知:改造前2012年至2013年铜精矿中铜的平均品位为17.35%,铜的平均回收率为86.58%,铁精矿铁品位低于62%;自2015年使用高频细筛后技术指标明显提高且运行稳定,2015年至2018年铜精矿中铜的平均品位为18.60%,铜的平均回收率为88.68%,相比改造前铜精矿的平均品位提高了1.25个百分点,铜的平均回收率提高了2.1个百分点,与表9解离度结果分析契合;铁精矿中铁的品位稳定在62%以上.

2.5 经济指标分析

对改造后主要经济指标进行了分析,结果列于表11.表11结果表明,高频细筛应用后,平均新增效益为357万元/年.

表11 高频细筛应用后主要经济指标分析Table 11 Analysis of main economic index after the application of high frequency fine screen

3 结 论

(1)宜丰新庄铜多金属矿,黄铜矿嵌布粒度细且极不均匀,与脉石共生关系复杂,生产中采用螺旋分级机-水力旋流器组合的分级设备难以保证黄铜矿的单体解离度,出现细粒级过磨和粗粒级解离度偏低现象,影响铜精矿品位和回收率.

(2)将螺旋分级机-水力旋流器工艺替换为水力旋流器-高频振动细筛工艺后,粗粒级解离度偏低现象得以减轻,入选粒度更加均匀,原矿黄铜矿单体解离度由改造前的78.20%提升至82.50%,解决了粗粒级解离度偏低问题,尾矿铜品位由改造前的0.111%下降到0.081%,铜精矿铜平均品位提高了1.3个百分点,铜平均回收率提高了2.1个百分点,平均新增效益为357万元/年.

(3)生产实践表明,高频振动细筛应用于铜硫多金属矿的分级在技术和经济上是可行的,为解决同类金属矿山的磨矿解离难题提供应用参考.