高熔体强度聚丙烯对短玻纤增强聚丙烯性能的影响

陈延安, 谢正瑞, 李国明

(1.上海金发科技发展有限公司,上海 201714;2.上海工程塑料功能化工程技术研究中心,上海 201714;3.金发科技股份有限公司,广州 510520)

0 前言

随着汽车、电子电器和日常生活等领域对聚合物材料需求不断增加,聚丙烯改性材料以其轻量化、高性能等特点,成为当前新型材料研究的热点[1]。使用无机填料对聚丙烯改性,尤其是玻璃纤维(简称玻纤)填充聚丙烯已成为材料热点方向。短玻纤增强聚丙烯复合材料由于其低成本和成熟的制造工艺,能够以高生产率生产复杂的几何形状制件,而获得许多不同零部件应用[2-3]。随着应用领域的拓展,对材料力学性能长期稳定性的需求逐渐增加,推动了聚合物材料的蠕变试验研究以及确定材料安全工作极限研究[4-6]。短玻纤增强聚丙烯材料高温力学行为限制了聚合物基复合材料在长期结构件,特别是高温结构件以及对尺寸长期稳定性要求较高的构件上的应用。提升玻纤增强聚丙烯的高温蠕变性能是目前聚丙烯基复合材料中的研究难点和热点之一[7-9]。

高熔体强度聚丙烯通常是宽分子量分布的高分子量聚丙烯或长链支化聚丙烯,或者是具有类似结构特性的改性聚丙烯,其熔体强度是具有相似流动特性的常规聚丙烯的几倍[10-13]。高熔体强度聚丙烯在密度和流动速率相近的情况下,屈服强度、弯曲模量、热变形温度和熔点等均高于常规聚丙烯[7]。笔者主要测试高温(120 ℃)下玻纤增强聚丙烯力学性能,分别进行了应力应变曲线、蠕变测试及平板流变等测试。

1 实验部分

1.1 主要原料

均聚聚丙烯,PP1,熔融指数为10 g/(10 min),台塑石化股份有限公司;

高熔体强度聚丙烯,HMSPP1,熔融指数为2.5 g/(10 min),埃克森美孚化工;

相容剂,CA100,熔融指数为150 g/(10 min),阿科玛化学有限公司;

玻纤,248A-13C-4MM,欧文斯科宁复合材料有限公司;

黑种,2772KF,卡博特化工有限公司;

抗氧剂,225G,山东临沂市三丰化工有限公司。

1.2 主要设备及仪器

双螺杆挤出机,SHJ-30型,南京瑞亚高聚物装备有限公司;

注塑机,HTB80型,宁波海天机械有限公司;

蠕变测试仪,科斯菲尔德材料测试有限公司;

万能试验机,Z010,德国兹韦克罗睿集团;

平板流变仪,DISCOVERYHR-2,沃特世科技有限公司;

扫描电子显微镜,ULTRA 55,德国卡尔-蔡司公司。

1.3 试样制备

将一定量的聚丙烯树脂和助剂按实验配方表1所示配比称取,先预混后经搅拌机高速混合后,由双螺杆挤出机挤出、造粒,玻纤从侧喂料口加入,主机螺杆转速设为 300 r/min,温度分别为185 ℃、190 ℃、195 ℃、200 ℃、205 ℃、210 ℃、215 ℃,制备出所需的实验增强料的料粒后按照指定的注塑工艺注塑成标准拉伸样条进行测试。

表1 实验配方

1.4 性能测试及表征

复合材料的拉伸强度按照ISO 527—2016 《塑料 拉伸性能的测定》进行测试,测试温度分别设为23 ℃、120 ℃,拉伸速率为10 mm/min;

高温蠕变性能按照ISO 899—2017 《塑料 蠕变行为的测定》进行,温度和应力分别选择120 ℃和19 MPa;

平板流变性能测试采用平行板夹具,频率扫描模式,设置应变为1%,扫描频率为0.05~100 rad/s,测试温度为210 ℃;

扫描电子显微镜测试取 ISO 冲击样条,在液氮中冷冻脆断,表面喷金测试。

2 结果与讨论

2.1 拉伸力学性能

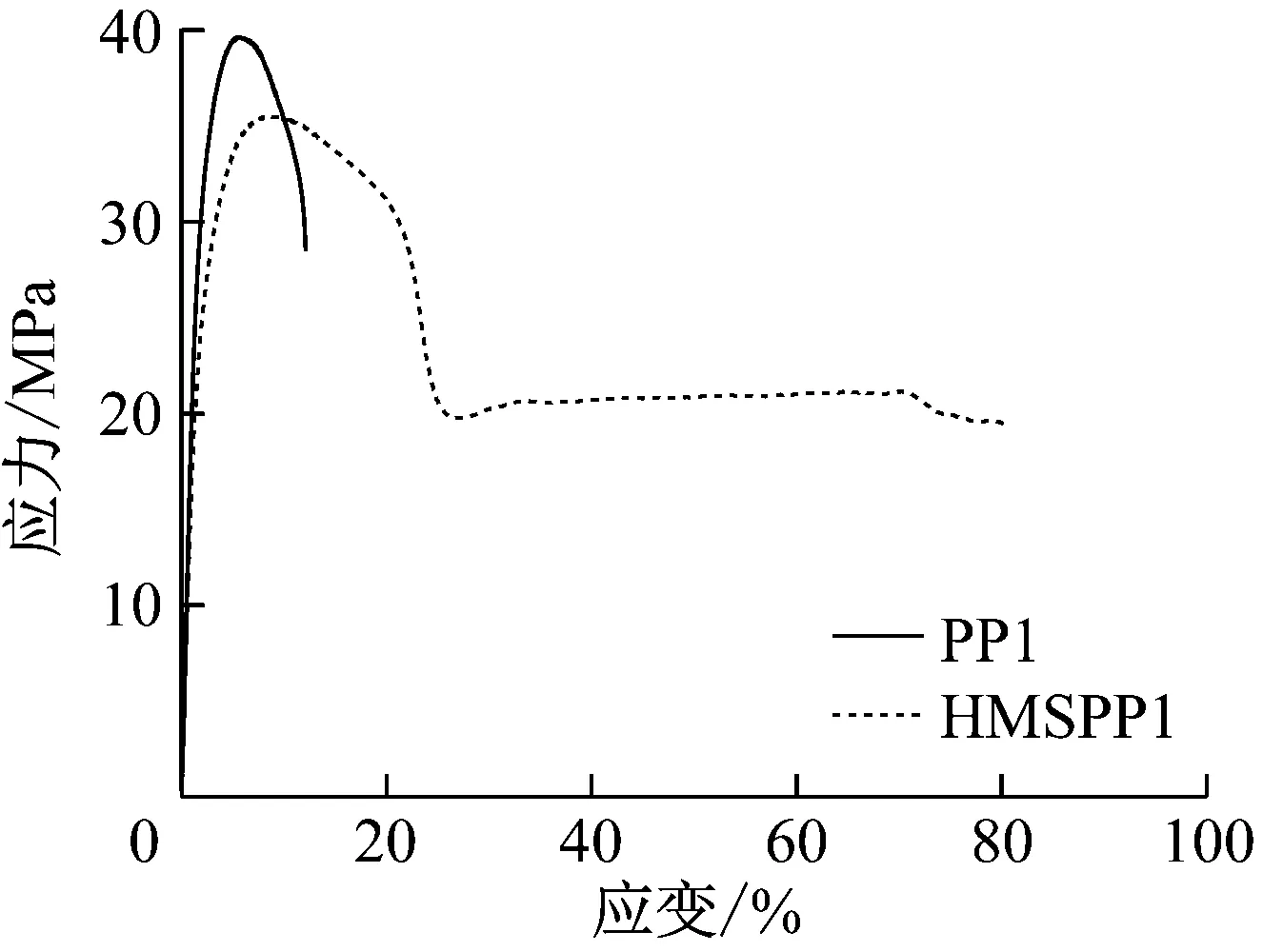

高熔体强度聚丙烯(长支链)是聚烯烃领域中具有良好发展前途和广阔应用前景的材料,长链支化结构对聚丙烯材料的加工性能有着重要的影响。分别测试了PP1和HMSPP1 23 ℃和120 ℃的拉伸应力应变曲线,结果见图1。

由图1可以看出:在常温(23 ℃)下,PP1的拉伸强度为40 MPa,断裂伸长率为12%,但HMSPP1的断裂伸长率为80%;在高温(120 ℃)下,屈服后HMSPP1的拉伸应力大于PP1。因为相比于PP1,HMSPP1中存在长链支化结构,分子链间的物理缠结交联点更多,分子链在拉伸作用下解缠结取向的阻力更高,因此拉伸屈服后树脂表现为更高应力[8]。

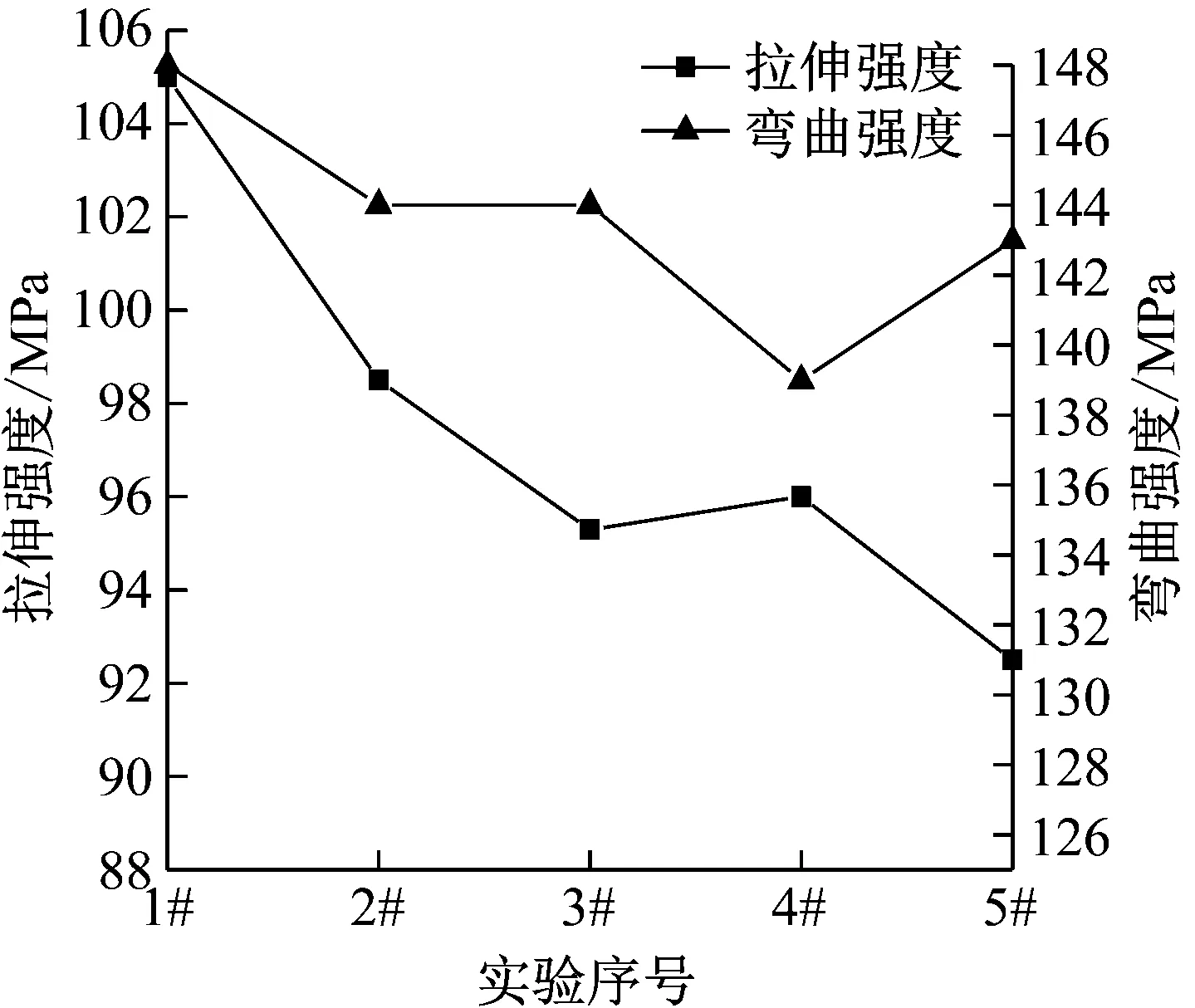

不同配方短玻纤增强聚丙烯的力学性能见图2。

由图2可以看出:随着HMSPP1含量的增加,常温(23 ℃)下测试材料的拉伸强度和弯曲强度均出现逐渐降低的趋势,拉伸强度由105 MPa降低到92.5 MPa,弯曲强度由148 MPa降低到143 MPa,在高温(120 ℃)下材料的拉伸强度呈现下降趋势,材料的拉伸断裂伸长率逐渐增加,由原来的8.7%增加到12.0%。推测主要由于长支链的HMSPP1对温度的敏感性较弱,所以高温下表现出更高的断裂伸长率。

(a)23 ℃

(a)23 ℃

2.2 高温蠕变性能

由于汽车结构件在材料使用场景的要求,通常需要考虑材料的耐久性等,除了常见的耐热氧老化性能需求外,考察材料的耐疲劳和蠕变性能也是重要的方向。蠕变是指在一定的应力的状态下,材料的形变量随时间的变化,增强聚丙烯蠕变性能是目前的研究热点之一。丁健[14]对比研究了无规聚丙烯、均聚聚丙烯、共聚聚丙烯三种聚丙烯的结晶性能和流变性能,从片晶联接链分数和分子链缠结密度两方面指出了耐蠕变性能的机理。在120 ℃高温和应力为19 MPa下进行静态拉伸蠕变测试,结果见图3、表2。由图3可以看出:随着HMSPP1质量分数由0%增加到20%,材料的耐蠕变性能提升。由表2可以看出:随着HMSPP1质量分数添加到20%,材料的蠕变失效时间由220 min增加到670 min;当HMSPP1质量分数为100%时,材料蠕变失效时间为90 min。

图3 蠕变曲线

表2 蠕变实验结果

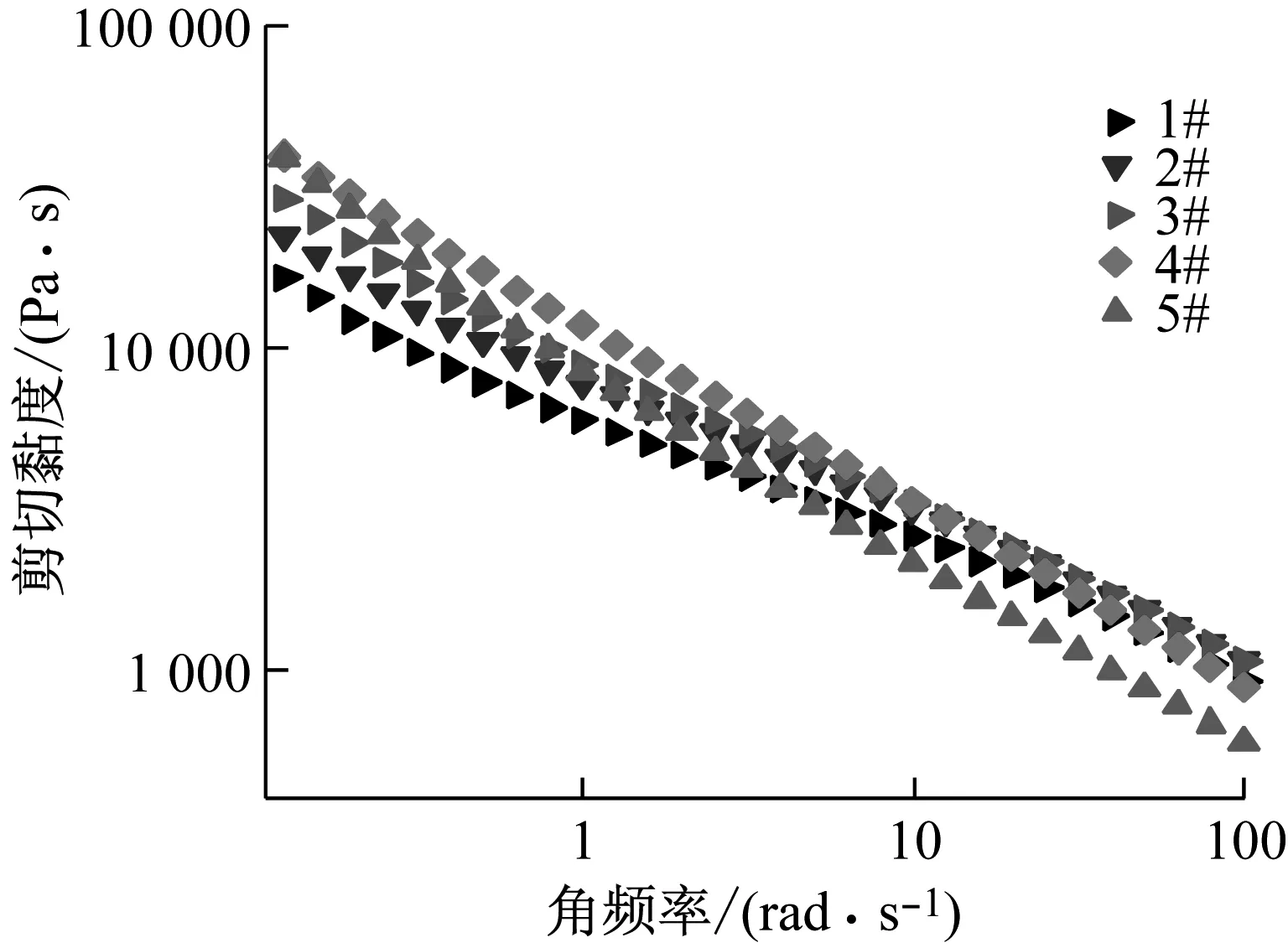

2.3 平板流变性能影响

聚合物复合材料的分子结构以及材料表界面状态均会影响材料的黏弹性。因此对不同配方短玻纤增强聚丙烯进行了210 ℃平板流变测试,结果见图4和图5。由图4、图5可以看出:材料在低频区域储能模量随着HMSPP1含量的增加而逐渐增加,与材料剪切黏度变化趋势一致。低频区储能模量的增加是由于HMSPP1属于高分子量物质且分子间的缠结增加,因此增加了复合材料的储能模量。和1#配方相比,添加HMSPP1的增强聚丙烯在低频区的剪切黏度增加,且随着HMSPP1含量的增加呈增加趋势。剪切变稀现象说明增强聚丙烯的“似固体行为”明显,这也表明聚合物和玻纤的界面结合有所降低。

图4 储能模量曲线图

图5 剪切黏度曲线图

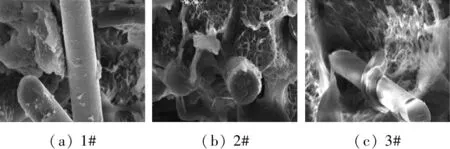

2.4 微观形貌

扫描电子显微镜可直接而有效地阐明聚合物共混物的形态结构,采用扫描电子显微镜表征了短玻纤增强聚丙烯树脂和玻纤表面结合的微观形貌,结果见图6。测试之前对断面进行喷金处理,由图6可以看出:玻纤和树脂之间界面具有良好的浸润性,随着HMSPP1添加质量分数为20%左右,界面的浸润和结合良好,当基体树脂全部使用HMSPP1后,由于分子量和流动性差异造成浸润情况的变化,微观浸润的不完善也进一步解释了材料在高温蠕变性能的降低。

图6 玻纤增强聚丙烯微观形貌

3 结语

通过在短玻纤增强聚丙烯中添加HMSPP1树脂实验,初步考察了HMSPP1树脂对材料力学性能、高温蠕变性能及平板流变性能的影响,可以得到以下结论:

(1)添加HMSPP1会降低短玻纤增强聚丙烯材料的拉伸强度。

(2)HMSPP1的添加可以增加材料的耐蠕变性能,添加20%HMSPP1后材料的耐蠕变的断裂时间增加了2倍。

(3)HMSPP1的添加对材料低频区的储能模量和复合黏度均有提升。

(4)从扫描电子显微镜看出适当的添加量可以保证界面的结合。

笔者初步研究了HMSPP1对材料力学和蠕变性能的影响,但对于不同高熔体强度树脂的种类对性能的影响有待进一步研究,在不同温度下蠕变性能需要进一步测试研究。