橡胶形貌对聚丙烯材料线性膨胀系数的影响

孙 刚, 卢先博

(上海金发科技发展有限公司,上海 201714)

0 前言

聚丙烯(PP)材料由于其无毒、环保、密度低、可回收等优势成为汽车轻量化的首选材料,广泛应用于汽车内外饰及发动机零部件[1-9]。但是纯粹的PP材料由于其分子结构及半结晶特性,导致其低温韧性非常差。为改善PP材料的常温韧性和低温韧性,通常需要加入弹性体对PP材料进行增韧。

汽车零部件之间装配,尤其是车身外饰之间需要满足“0-gap(零间隙)”需求,汽车外饰PP材料零部件需要与车身金属部件紧密配合,因此汽车外饰PP材料零部件的线性膨胀系数(CLTE)必须与车身金属零部件的CLTE接近,否则在外界环境温度的剧烈变化下会产生装配间隙,影响车身的整体美观性。但是,PP材料属于半结晶材料,其材料基本属性决定了CLTE非常高,即使经过滑石粉和弹性体改性后其CLTE仍然非常高,无法满足汽车外饰零部件对材料的CLTE要求[10-16]。

汽车外饰PP材料的CLTE与橡胶形貌高度相关。为了深入研究PP材料中弹性体的形貌对于CLTE的影响,选用了与PP材料相容性优异的弹性体A及与PP材料相容性一般的弹性体B作为PP材料增韧剂,研究2种相容性不同的弹性体对于最终PP材料CLTE的影响。

1 实验部分

1.1 主要原料

PP1,共聚PP材料,熔融指数(MI)为60g/(10 min),具体测试温度为230 ℃,测试砝码质量为2.16 kg,韩国SK集团;

PP2,均聚PP材料,MI为60 g/(10 min),具体测试温度为230 ℃,测试砝码质量为2.16 kg,中国石油兰州石化公司;

弹性体A,MI为13.0 g/(10 min),具体测试温度为190 ℃,测试砝码质量为2.16 kg,美国科腾聚合物公司;

弹性体B,MI为5.0 g/(10 min),具体测试温度为190 ℃,测试砝码质量为2.16 kg,陶氏化学公司;

滑石粉,3 000目,广西桂林桂广滑石粉有限公司。

1.2 主要设备及仪器

双螺杆挤出机,SHJ-30型,南京瑞亚高聚物装备有限公司;

注塑机,B-920型,浙江海天注塑机有限公司;

扫描透射电子显微镜(STEM),三氯化钌(RuCl3)染色,JEM-2100F,日本电子有限公司;

热机械分析仪(TMA),TA Q400,美国TA仪器公司。

1.3 试样制备

将滑石粉、弹性体与PP进行共混挤出。挤出温度为35 ℃、195 ℃、200 ℃、205 ℃、210 ℃、210 ℃、210 ℃、210 ℃、205 ℃。螺杆转速为400 r/min。按上述挤出参数进行单因素实验,冷却造粒后,在120 ℃下烘6 h。

1.4 CLTE测试

将塑料粒子注塑成100 mm×100 mm×3 mm方板,从方板正中间取10 mm×10 mm×3 mm尺寸的样块,110 ℃退火4 h后,利用TMA测试-30~110 ℃的CLTE。

2 结果与讨论

2.1 弹性体含量对PP材料CLTE的影响

根据弹性体种类和含量设计了6组配方,具体配方见表1。

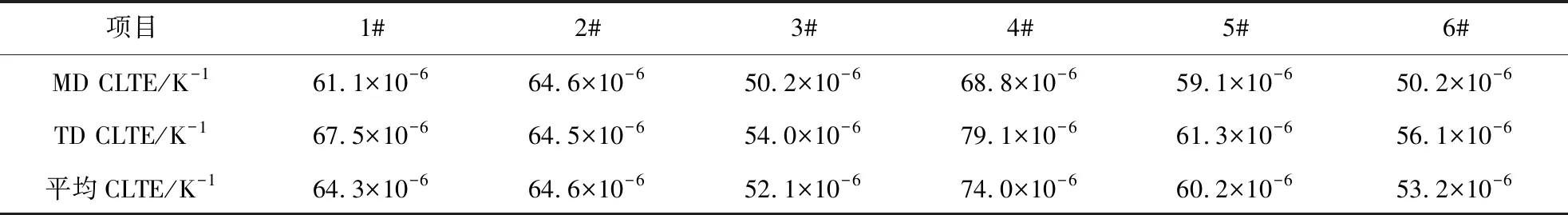

对表1中的6种材料进行-30~110 ℃的CLTE测试,纵向(MD)CLTE、横向(TD)CLTE,以及纵横向平均CLTE测试结果见表2。

表2 材料CLTE测试结果

从表2可以看出:无论对于弹性体A还是弹性体B,随着弹性体含量的增加,当弹性体含量达到一定值时,PP材料的CLTE都会出现突然降低的现象。不同的是,对于与PP相容性优异的弹性体A,其质量分数达到25%时,CLTE出现突然降低;而对于与PP相容性一般的弹性体B,其质量分数在20%时,CLTE便出现突然降低的现象。

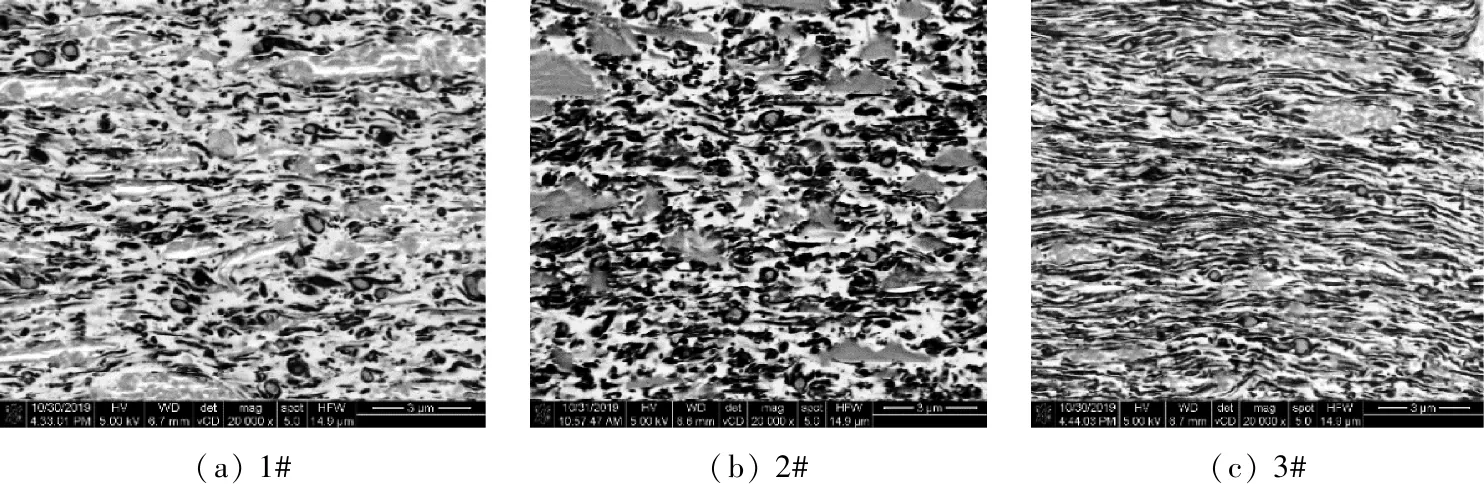

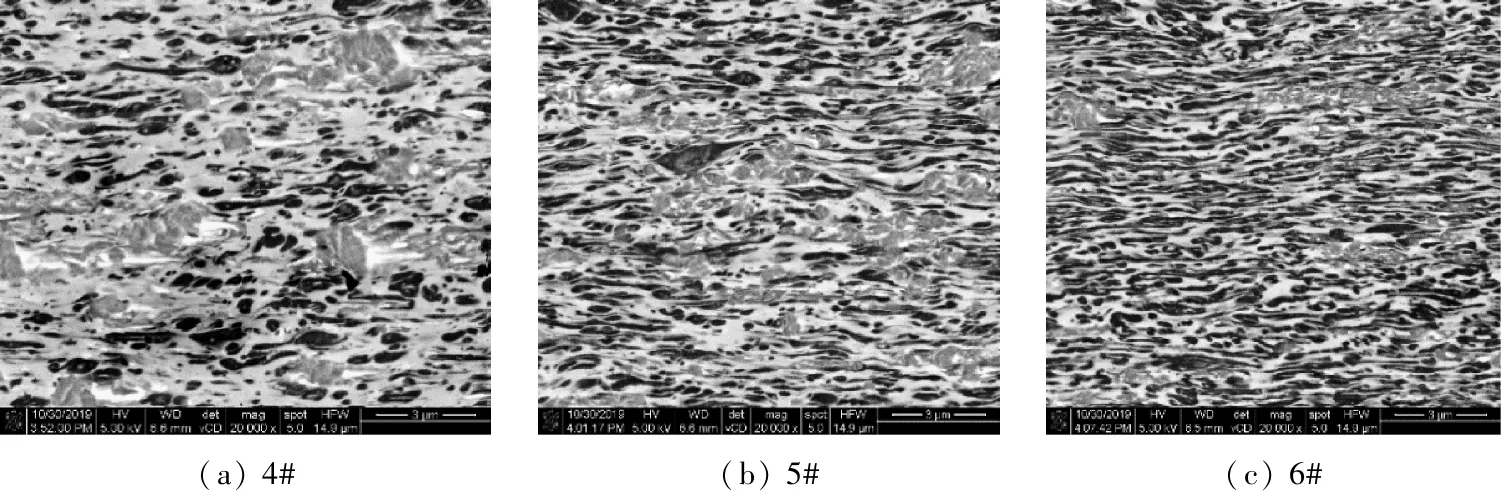

为进一步研究PP材料CLTE与弹性体含量的关系,分别对1#~6#配方材料采用STEM进行橡胶形貌的对比测试,研究弹性体含量变化对于PP材料的橡胶形貌的影响,最终考察PP材料的CLTE变化与弹性体形貌的关系(见图1、图2)。

从图1可以看出:随着弹性体A的质量分数从15%逐渐增加到25%,PP材料的橡胶形貌逐渐从球状分布过渡到条状分布,并且弹性体A质量分数从20%增加到25%时,PP材料的橡胶形貌出现了球状到条状的转变。

图1 弹性体A含量对橡胶形貌的影响

图2 弹性体B含量对橡胶形貌的影响

从图2可以看出:随着弹性体B的质量分数从15%逐渐增加到25%,PP材料的橡胶形貌逐渐从球状分布过渡到条状分布,并且弹性体B质量分数从15%增加到20%时,PP材料的橡胶形貌出现了球状到条状的转变。

将图1和图2进行对比可以发现,无论对于与PP树脂相容性优异的弹性体A还是与PP树脂相容性一般的弹性体B来说,随着弹性体含量的增加,其橡胶形貌都会从球状分布逐渐过渡到条状分布。这是因为根据橡胶增韧塑料的吴守恒逾渗理论,每个橡胶粒子的周围会产生固定厚度的应力场,当橡胶含量超过一定程度,橡胶粒子之间的间距小于逾渗理论规定的临界值之后,橡胶粒子的应力场相互重叠从而对橡胶粒子施加足够的剪切应力,造成橡胶粒子产生形貌突变。区别在于2种弹性体出现形貌突变的临界点不同,对于与PP树脂相容性优异的弹性体A,其出现橡胶形貌突变的橡胶含量临界点较高,弹性体A添加质量分数在20%~25%出现了从球状到条状的形貌突变;而对于与PP树脂相容性一般的弹性体B,其出现橡胶形貌突变的橡胶含量临界点较低,弹性体B添加质量分数在15%~20%便出现了从球状到条状的形貌突变。

据此可以推测,弹性体与PP树脂之间的相容性对最终其在PP材料中的形貌影响很大,弹性体与PP树脂的相容性越好,PP材料的橡胶形貌分布越趋向于球状分布,橡胶相呈现球状分布时,材料的CLTE偏高;弹性体与PP树脂的相容性越差,PP材料的橡胶形貌分布越倾向于条状分布,而橡胶相呈现条状分布时,材料的CLTE偏低。

PP材料橡胶形貌与CLTE的关系可以用升降机结构模型[17]来形容。橡胶相呈现球状分布时,MD、TD及厚度方向的CLTE是各向同性的。橡胶相呈现条状分布时,塑料相在MD和TD呈现连续分布,橡胶相在MD和TD呈现分散分布;而厚度方向则相反,塑料相在厚度方向呈现分散分布,橡胶相在厚度方向呈现连续分布。因此,在这种橡胶相条状分布的形貌状态下,MD和TD的热胀冷缩被抑制,CLTE达到极小值,而厚度方向的热胀冷缩呈现极高的自由度,CLTE达到极大值。

2.2 弹性体与PP树脂相容性对CLTE的影响

为进一步研究弹性体与PP树脂的相容性对橡胶形貌以及最终材料CLTE的影响,选用弹性体A作为PP树脂和弹性体B之间的相容剂,研究其对于弹性体B增韧体系形貌的影响,具体配方见表3。其中:7#和8#配方采用共聚PP树脂,8#配方在7#的基础上将2%的弹性体B替换成2%的弹性体A,以此改善PP树脂和弹性体B的相容性;9#和10#配方采用均聚PP树脂,10#配方在9#配方的基础上将2%的弹性体B替换成2%的弹性体A,以此改善PP树脂和弹性体B的相容性。

表3 PP材料配方设计 %

对表3中的4种配方材料进行-30~110 ℃的CLTE测试,MD的CLTE、TD的CLTE以及纵横向平均CLTE测试结果见表4。

表4 材料CLTE测试结果

从表4可以看出:无论对于共聚PP体系还是均聚PP体系,将2%的相容性一般的弹性体B替换成相容性优异的弹性体A,其CLTE都会出现突然升高的现象,而且对于均聚PP体系,其CLTE的升高幅度更加显著。

为进一步研究弹性体相容性与材料CLTE的关系,分别对7#~10#配方材料采用STEM进行橡胶形貌的对比测试,结果见图3、图4。

图3 弹性体与共聚PP树脂相容性对橡胶形貌的影响

图4 弹性体与均聚PP树脂相容性对橡胶形貌的影响

从图3可以看出:将共聚PP配方体系中的2%弹性体B替换成2%弹性体A后,由于相容性得到了改善,橡胶粒子尺度减小,橡胶形貌出现了条状到球状的轻微转变。

从图4可以看出:将均聚PP配方体系中的2%弹性体B替换成2%弹性体A后,由于相容性得到了改善,橡胶粒子尺度减小,橡胶形貌出现了条状到球状的显著转变。

对比图3和图4可以看出:无论对于共聚PP材料还是均聚PP材料,改善弹性体与PP树脂之间的相容性都会使弹性体的形貌出现从条状到球状的转变。尤其对于均聚PP配方体系,由于弹性体与PP树脂的相容性改善造成的形貌突变更加显著,这是因为均聚PP树脂不含乙丙共聚物,因此均聚PP树脂与弹性体B之间的相容性更差,相容剂弹性体A的加入导致PP树脂和弹性体B之间的相容性变化更大。这进一步证实了弹性体与PP树脂的相容性越好,其形貌越趋向于球状分布,材料CLTE越高;弹性体与PP树脂的相容性越差,其形貌趋向于条状分布,材料CLTE越低。

3 结语

选用了与PP树脂相容性优异的弹性体A以及与PP树脂相容性一般的弹性体B作为PP材料增韧剂,研究了2种相容性不同的增韧剂在PP材料中的形貌特征,得出以下结论:

(1)随着弹性体含量逐渐增加,弹性体A和弹性体B增韧体系都出现了球状分布到条状分布的转变。

(2)与PP树脂相容性优异的弹性体A增韧体系出现形貌转变的橡胶含量临界点较高,弹性体质量分数在20%~25%出现了橡胶形貌转变。

(3)与PP树脂相容性一般的弹性体B增韧体系出现形貌转变的橡胶含量临界点较低,弹性体质量分数在15%~20%便出现了橡胶形貌转变。

(4)将25%弹性体B增韧体系中的2%弹性体B替换成2%弹性体A,以此增加弹性体B与PP树脂的相容性,结果表明改善相容性后,橡胶形貌出现了从条状到球状的改变。

(5)弹性体与PP树脂的相容性越好,其橡胶形貌越趋向于球状分布,材料CLTE越高;弹性体与PP树脂的相容性越差,其橡胶形貌越趋向于条状分布,材料CLTE越低。