PTFE改性玻纤增强MPPO材料力学性能及耐摩擦磨损性能的研究

刘 峰, 唐 帅

(1.宁波华腾首研新材料有限公司,浙江宁波 315475;2.北京市化学工业研究院,北京 100080)

0 前言

聚苯醚(PPO)是五大工程塑料之一,不仅具有优良的物理力学性能、电气绝缘性能和耐热性能,而且在高温下的耐蠕变性能好。但PPO的加工流动性能较差,限制了其应用。1966年美国GE公司采用高抗冲聚苯乙烯(HIPS)对PPO进行改性,实现了改性PPO(MPPO)的工业化生产,商品名为NoryI[1]。从此,MPPO作为通用工程塑料以其优良的综合性能和众多的品级获得了发展,广泛应用于电子电器、汽车、家用电器、办公设备及机械等方面。然而随着汽车工业和机械的发展,对材料提出了更高的要求,除了需要具有优异的力学性能外,还要具有优良的耐摩擦磨损性能和较低的摩擦因数。但MPPO固有的低硬度和低耐摩擦磨损性能限制了其应用[2]。因此,需要对MPPO进行改性。笔者采用聚四氟乙烯(PTFE)通过熔融共混的物理方法来改善和提高MPPO的耐摩擦磨损性能,并对MPPO复合材料力学性能和耐摩擦磨损性能进行研究,为该材料的应用提供基础数据[3]。

玻纤(GF)可提高MPPO的力学性能、耐热性能,适量的耐磨助剂和GF对MPPO材料的力学性能有协同效应[4]。有机氟化合物(HY-OF)由于其分子中存在C—F键,具有较低的摩擦因数和良好的耐热性能,在摩擦过程中容易转移到对偶件的表面,并形成均匀的转移膜,是一种理想的固体润滑材料[5]。

笔者选用粒径为5 μm的PTFE对MPPO进行改性,同时采用直径为3.0 μm的短GF对MPPO/PTFE合金材料进行增强改性,构建高效耐磨体系并确定各组分最优配比,通过熔融共混法制备PTFE改性GF增强MPPO复合材料;同时,分析对比了GF直径、PTFE粒径及PTFE添加量对复合材料耐摩擦磨损性能、力学性能和热变形温度的影响。

1 实验部分

1.1 主要原料

PPO,LXR040,南通星辰新材料有限公司芮城分公司;

HIPS,PH-88,镇江奇美化工新材料有限公司;

PTFE微粉,PTFE-0143,粒径为10 μm,上海孚昂实业有限公司;

PTFE微粉,PTFE-0145,粒径为5 μm,南京天诗新材料有限公司;

无碱GF,ECS10200-3.0-T551R、ECS13-4.5-508B、ERS200-11-T635B,泰山玻璃纤维有限公司;

聚甲基苯基硅氧烷(甲基苯基硅油),黏度为150 mPa·s,市售。

1.2 主要设备及仪器

同向平行双螺杆挤出机,ZSK-30,长径比为44,南京瑞亚挤出机械制造有限公司;

高速混合机,GH10DY,北京美特塑料机械厂;

注塑机,MA600/150,南京橡塑机械厂有限公司;

电子万能试验机,CMT6104,美特斯工业系统(中国)有限公司;

摆锤冲击试验机,ZBC7151-B,美特斯工业系统(中国)有限公司;

热变形维卡试验仪,RV-300A,承德精密试验机有限公司;

摩擦磨损试验机,MH-20,长春市智能仪器设备有限公司。

1.3 试样制备

将PPO、HIPS、PTFE、甲基苯基硅油、抗氧剂、增韧剂、炭黑母粒按照一定比例在高速混合机内进行混合均匀。然后将共混料通过计量称送入同向平行双螺杆挤出机中,侧喂料加入20%(质量分数,下同)GF在同向平行双螺杆挤出机内进行塑化、混炼和造粒。同向平行双螺杆挤出机的加工温度设定为270~280 ℃,螺杆转速为250 r/min。将得到的混合料在120 ℃下干燥4 h,然后在注塑机上制备成标准测试样条,注塑温度为275~290 ℃。

1.4 表征及测试方法

摩擦因数按照GB/T 3960—2016 《塑料 滑动摩擦磨损试验方法》测试;

磨损质量按照GB/T 3960—2016测试;

拉伸性能按照GB/T 1040—2008 《塑料 拉伸性能的测定》测试;

弯曲性能按照GB/T 9341—2008 《塑料 弯曲性能的测定》测试;

简支梁冲击性能按照GB/T 1043—2008 《塑料 简直梁冲击性能的测定》测试;

热变形温度按照GB/T 1634—2004 《塑料 负荷变形温度的测定》测试。

2 结果与讨论

2.1 力学性能的影响因素

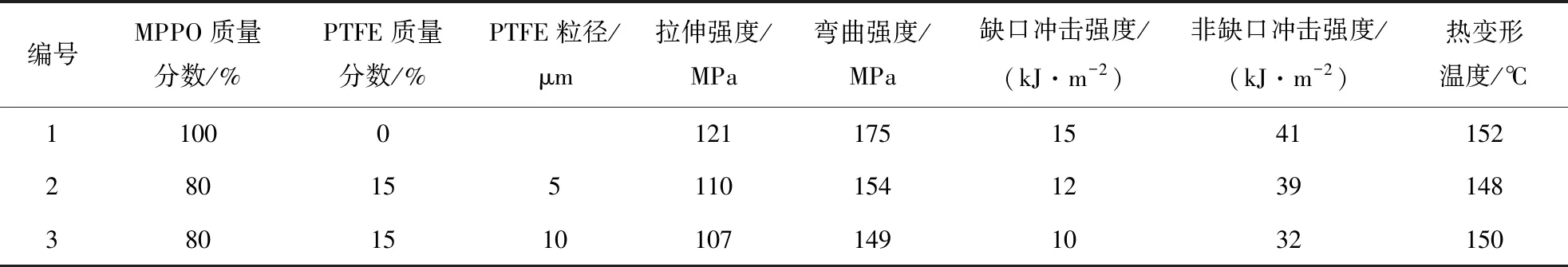

2.1.1 GF直径

无碱无捻的短GF表面涂覆硅烷型浸润剂,可提高PPO树脂与GF的黏合性,具有良好的相容性。选择不同直径的GF对MPPO复合材料性能影响进行研究,结果见表1。由表1可见:由于GF的强度远大于PPO树脂的强度,GF的加入使PPO基材的承载能力提高,有效地将负荷由局部传递至整个材料,实现了对MPPO的增强和增韧作用,显著提高MPPO复合材料的拉伸强度、弯曲强度、缺口冲击强度等力学性能[6]。随着GF直径的增加,MPPO复合材料的力学性能下降,当选用3.0 μm的短GF时,MPPO复合材料的性能达到最优。这是因为GF直径减小,GF与MPPO的接触面积增加,两者之间的粘接强度增强,进而提高了复合材料的力学性能。同时,GF直径越小,缺陷占比率就越少,GF本身强度越高,对复合材料的增强效果进一步提高[6]。因此,笔者选用配方2材料进行研究。

表1 GF直径对MPPO复合材料性能的影响

2.1.2 GF添加量

添加GF对共混体系具有增强作用(见图1)。由图1可见:随着GF质量分数的增加,当GF质量分数小于20%时,共混体系的拉伸强度由85 MPa增加到110 MPa,弯曲强度由135 MPa增加到158 MPa,缺口冲击强度由8.2 kJ/m2增加到12 kJ/m2,非缺口冲击强度由38 kJ/m2增加到50 kJ/m2。当GF质量分数超过20%时,随着GF质量分数的增加,拉伸强度由110 MPa降低到95 MPa,弯曲强度由158 MPa降低至130 MPa,缺口冲击强度由12 kJ/m2降低至8.6 kJ/m2,非缺口冲击强度由50 kJ/m2降低至41 kJ/m2,而热变形温度趋于平稳。

(a)拉伸强度

GF含量较低时,PPO树脂起到桥梁作用,将分散的纤维连接起来,GF是主要承受载荷者,在界面相容处传递应力。当基体受到外力的作用时,通过树脂将外力传递给GF,要将材料拉断,需要施加较大的力,在宏观上表现为拉伸强度提高。随着GF含量的进一步增加,可能是GF在基体树脂中的分散性差,促使材料变得不均匀,GF达不到增强作用,表现为强度下降。当材料受到冲击时,基体吸收外界的冲击能,通过树脂与GF偶联传递给GF,通过GF向更大范围进行传递,这样就会在较大范围内引发树脂银纹,从而吸收更多的冲击能量[7]。GF作为增强材料,能显著提高MPPO的耐热性能,将MPPO复合材料的热变形温度从115 ℃提高到138 ℃,而GF的直径对MPPO复合材料的热变形温度影响不大[8]。

2.1.3 PTFE微粉粒径

对比不同粒径的PTFE微粉对MPPO复合材料力学性能的影响,结果见表2。由表2可见:不同粒径的PTFE微粉对MPPO复合材料的力学性能影响有所不同,未添加PTFE微粉的MPPO复合材料力学性能比添加PTFE微粉的复合材料性能略高,粒径越小复合材料的各项力学性能越高。由于PTFE微粉与树脂基体的相容性差,易团聚,存在界面应力,当添加PTFE微粉时,MPPO复合材料的力学性能有所下降。超细化PTFE微粉因其粒径到了微米等级,具有较大的比表面积,易于分散。粒径5 μm的PTFE-0145分散性相比粒径为10 μm的PTFE-0143分散性能更好,易于与PPO基体树脂混合,对MPPO复合材料的性能影响较小。

表2 PTFE粒径对MPPO复合材料性能影响

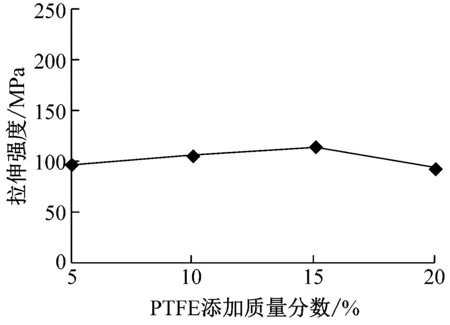

2.1.4 PTFE微粉添加量

选择粒径为5 μm的PTFE-0145对共混体系力学性能影响进行研究,结果见图2。由图2可见:随着PTFE微粉添加量的增加,在添加质量分数小于15%时,MPPO复合材料的拉伸强度、弯曲强度及冲击强度随着PTFE微粉添加量的增加而增加;当PTFE添加质量分数大于15%时,MPPO复合材料的拉伸强度、弯曲强度及冲击强度随PTFE微粉添加量的增加呈下降趋势。PTFE微粉添加质量分数为15%,MPPO复合材料的力学性能最佳。这是因为达到微米级的PTFE表面能高,添加量过多会出现团聚,团聚体在MPPO复合材料中容易导致应力集中,并最终导致团聚体的破碎和分散,恶化材料的力学性能。热变形温度在PTFE微粉添加质量分数小于15%时,随PTFE微粉添加量的增加先升高而后略有降低;在添加质量分数大于15%时,热变形温度随PTFE添加量的增加而降低。PTFE的熔点在300 ℃以上,但是其自身的热变形温度只有60 ℃左右,大量添加PTFE微粉会降低MPPO复合材料整体的热变形温度,当添加质量分数不超过15%时,复合材料的热变形温度降低幅度不大,当添加质量分数超过15%时,MPPO复合材料的热变形温度有所降低。

2.2 耐摩擦磨损性能的影响因素

2.2.1 GF

选用GF增强MPPO材料后,提高了材料的耐摩擦磨损性能,有效降低了MPPO复合材料的摩擦因数。这是因为GF具有高强度和高硬度,在摩擦过程中当较软的基体材料被磨损后,主要由GF在其摩擦表面起到承载力的作用,以此来降低MPPO复合材料的磨损,从而提高MPPO复合材料整体的耐摩擦磨损性能。而MPPO复合材料在干摩擦过程中主要以黏着磨损为主,随着摩擦升温,MPPO复合材料自身受热变软,进一步增加了摩擦的作用面积,加快了MPPO向摩擦对偶表面的转移,导致耐摩擦磨损性能较差[9]。

选择不同直径GF对MPPO复合材料摩擦因数及磨损质量的影响进行研究,结果见图3。由图3可见:GF的直径越小,MPPO复合材料的耐摩擦磨损性能越好,随着GF直径的增大,摩擦因数和磨损质量增大。直径为3.0 μm的短GF,其摩擦因数和磨损质量最小。这是因为直径小的GF在MPPO复合材料表面占有更大的表面分量,有效降低了MPPO材料与摩擦对偶面的直接接触。同时,直径更小的GF在MPPO复合材料中与PPO树脂基体接触面积更大,对材料的承载能力更强,从而使MPPO复合材料的整体强度更高,耐磨擦磨损性能更佳。

(a)拉伸强度

图3 GF直径对MPPO复合材料耐摩擦磨损性能的影响

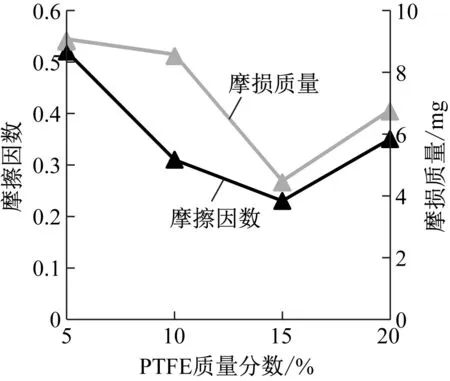

2.2.2 PTFE微粉添加量

选择粒径为5 μm的PTFE-0145对MPPO复合材料耐摩擦磨损性能的影响进行研究。由于PTFE微粉自身存在C—F键,具有较低的摩擦因数,摩擦时能够快速地在摩擦对偶表面形成均匀的PTFE转移膜,避免了共混物和金属对磨面的直接摩擦,从而降低了共混物的磨损质量[10-12],可以显著降低耐摩擦磨损性能。粒径较小的PTFE微粉因具有较好的分散性能,耐磨效果更优,具有较低的摩擦因数和磨损质量。但不同的添加量对降低摩擦因数和磨损质量有一定差异。图4为不同PTFE添加量对MPPO复合材料摩擦因数及磨损质量的影响。

图4 PTFE添加量对MPPO复合材料耐摩擦磨损性能的影响

由图4可见:随着PTFE微粉添加量的增加,MPPO复合材料的摩擦因数逐渐降低,添加质量分数为15%时,摩擦因数和磨损质量最佳。随着PTFE微粉添加量的进一步增加,摩擦因数和磨损质量降低成效不显著。这可能是因为MPPO是非结晶性聚合物,当添加质量分数超过15%时,MPPO对PTFE微粉的粘接能力下降,容易发生团聚,产生内部缺陷,容易从MPPO复合材料基体表面脱落,磨粒磨损加剧,进而造成材料在摩擦表面产生疲劳磨损[7]。

2.2.3 PTFE/甲基苯基硅油复合体系

采用PTFE微粉与甲基苯基硅油复合构建的耐磨体系,将其与PTFE微粉的耐磨体系进行对比,研究不同体系对MPPO复合材料摩擦因数及磨损质量的影响,结果见图5。由图5可见:采用PTFE微粉耐磨体系时,MPPO复合材料的摩擦因数为0.3,磨损质量为4.5 mg,当添加15%PTFE与2%甲基苯基硅油组成复合耐磨体系(简称15%PTFE/2%硅油)时,MPPO复合材料摩擦因数为0.2,磨损质量为3.5 mg,具有较好的耐磨效果。在MPPO/PTFE体系中,加入甲基苯基硅油,与PTFE微粉相复合形成耐磨体系,拥有较低的摩擦因数和磨损质量。这可能是因为15%PTFE/2%硅油在摩擦过程中发挥了良好的协同作用,在共混物体系中加入PTFE更容易富集在有机硅形成的微区周围,而有机硅油有向材料表面迁移富集的趋势,因此氟硅共混聚合物中的PTFE有随之向表面富集的趋势[9,13]。同时,迁移的甲基苯基硅油起到最直接的润滑作用,避免PTFE与对偶表面直接接触。在高速运转的环境中15%PTFE/2%硅油与PTFE微粉体系相比,耐摩擦磨损性能更好。

(a)摩擦因数

3 结语

(1)短GF直径越小,对MPPO复合材料的力学性能和耐摩擦磨损性能提升效果越强,当GF直径为3.0 μm时,复合材料的各项性能和耐摩擦磨损性能最佳。

(2)PTFE粒径越小,MPPO复合材料的力学性能越高,当PTFE添加质量分数小于15%时,力学性能随着PTFE微粉添加量的增加而增加,热变形温度变化不大。当PTFE添加质量分数大于15%时,MPPO复合材料力学性能和热变形温度随着PTFE含量的增加而降低。PTFE添加质量分数为15%时,MPPO复合材料的性能最佳。

(3)PTFE粒径越小,MPPO复合材料的摩擦因数和磨损质量越小。随着PTFE微粉添加量的增加,MPPO复合材料的摩擦因数和磨损质量逐渐降低,当PTFE添加质量分数为15%时,摩擦因数和磨损质量最佳。

(4)在MPPO复合材料中,加入2%甲基苯基硅油,可显著降低复合材料的摩擦因数和磨损质量。

(5)短GF质量分数为20%、PTFE-0145质量分数为15%、甲基苯基硅油质量分数为2%时,MPOO共混体系的力学性能和耐摩擦磨损性能最佳。