踵板横梁热成型件冲压工艺方案优化

郭照宇

(上海博汇模具有限公司技术部,上海 嘉定 201808)

0 引 言

为顺应轻量化趋势,新能源汽车和传统汽车都在车身上越来越多地采用热成型零件。传统的热冲压件包括A柱、B柱、顶盖边梁、门槛、前后防撞梁、车门防撞梁、中央通道、整体门环等,热冲压零件有向大型化、复杂化的发展趋势。

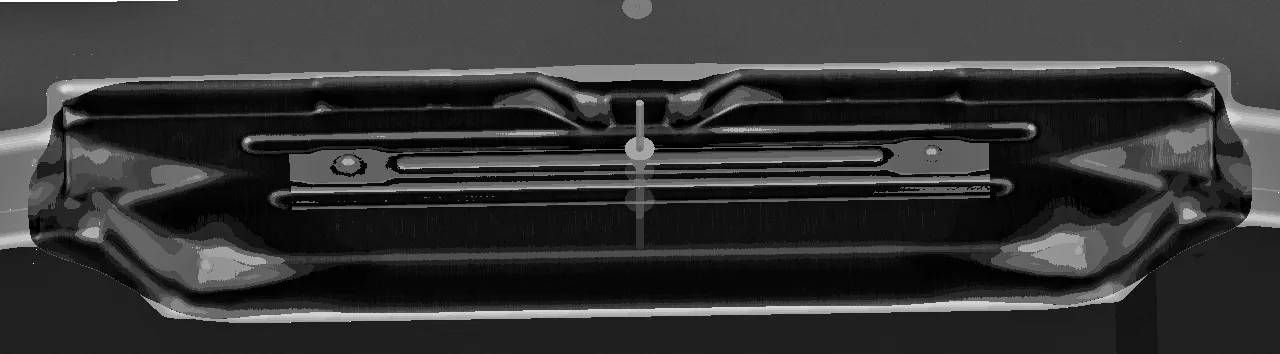

如图1所示,踵板横梁为新型热成型零件,位于车身尾部,是图1中方框内零件,连接中地板与后地板,中间与中央通道搭接,两侧与纵梁搭接。踵板横梁有多个翻边部位。其中上翻边与后地板搭接,下翻边与中地板、中央通道搭接。

图1 踵板车身位置实物零件匹配示意图

踵板横梁一般采用普通高强度钢,采用冷冲压成型,为了车身轻量化,这个零件尝试采用热冲压钢,成型后强度达到1 500 MPa以上,厚度降低。由于这个零件是新开发的热冲压零件,冲压工艺并不成熟,开始制定的工艺方案并不合理,出现了起皱开裂、废品率高的问题。通过现场调试和CAE的分析,发现了原有冲压工艺方案存在的问题,调整了冲压工艺方案,解决了踵板横梁零件的成型问题。这项研究对其他车型的类似零件的冲压工艺方案制定有参考价值。

1 踵板横梁模具调试中发现的问题

踵板横梁模具下模实物照片如图2所示,这个模具中间是下模托料板,起的作用是托平板料,并用两个定位销来定位,保证投料放料的稳定性。

图2 现场下模实物照片

在锺板横梁模具调试中发现原有方案存在的问题:

1) 成型困难,开裂起皱同时存在;

2) 成型不稳定,量产报废率高达10%;

这个件的成型难点就在两端头上下翻边处,通过平衡块调整,压料间隙料扯紧一点就会容易开裂,如图3所示。而通过平衡块调整,压料间隙稍放松一点,就会出现角部叠料,如图4所示。

图3 侧壁成型开裂

图4 侧壁角部叠料

2 踵板横梁原冲压方案CAE分析

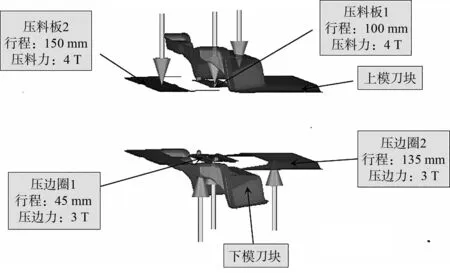

原有冲压工艺方案的CAE模型如图5所示,上下都安排有活芯,保证料片平稳放入。

图5 工具体设置示意图

下模工具体中间定位孔位置分拆为活芯,下边分拆一整条压边圈,上边凸模是固定在下模座上的。下模工具体中间压料芯带两定位孔,保证板料的定位,下边托一条压边圈,保证托平板料。

原方案料片初始状态如图6所示,零件初始接触状态比较好。

图6 原方案料片初始状态

原方案上翻状态如图7所示,上部翻边快成型到位状态。

图7 原方案上翻状态

下翻状态(到底状态)如图8所示,上下模到底状态。

图8 原方案下翻到底状态

由分析结构(图9)可知,原冲压工艺方案中,上翻和下翻部位是同时成型的,虽然从仿真结果看不出有较大的开裂起皱风险,但现场观察到压料拉延过程的走料不稳定,总结出是由于零件上翻和下翻部位比较接近,如图10所示,同时要料,相互影响所导致的,造成成型后,起皱与开裂问题并存。

图9 原方案成型FLD图

图10 产品上下翻边难点部位

3 踵板横梁新冲压工艺方案及其CAE分析验证

3.1 提出解决方案

采用成型代替拉延工艺,让锺板横梁零件在成型深度最浅的情况下,上下翻边顺序调整为先上翻再下翻,上下压料芯行程做到最小,改变压料芯成型接触点让热成型尽量到位,下翻处改为自由成型。

3.2 措施1

调整冲压方向,保证产品成型深度最小。

冲压方向调整为:主面摆到15°左右,侧壁角度20°左右,上下最高点基本平齐,使板料平稳放置在平面上,如图11所示,两侧面的法向角度越大越有利于成型走料,可以解决开裂问题。

图11 新方案工具体示意

遵循简单实用的原则,优先采用热成型方式,且要求行程越小越好,热成型模具保证了最小成型深度,对提高成型过程中板料成型温度有利,温度越高越有利于成型;成型深度越小,工具体活芯行程就越小,活芯分拆数目越少,这样既经济又稳定可靠。新方案中减少了成型深度,并减少了活芯分拆数目。

3.3 措施2

调整成型过程,采用半拉深半成型方式,分步成型,先上翻再下翻。

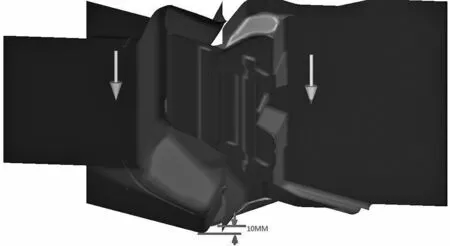

此件的成型难点在两头,为解决角部叠料问题,先直接压住再下翻成型,这样会导致压料芯接触位置比较尖,难点区域剖面截图如图12所示。

图12 成型难点区域截面图

这里有个关键细节需要注意。为了改善压料芯与板料的接触关系,避免压料时出现尖点接触,翻板刀块要先于压料芯10 mm接触板料(图13),以免尖点接触刺破板料。传统设计总是先压紧板料,后面再翻边,本设计打破传统,很好地避免了尖点接触问题。

图13 端头难点初始板料放置两拐角截面示意

模具在上模压板闭合时就通过自由成型来实现上翻成型,然后上模、压边圈,继续往下走到底,下翻成型到位,这样上下翻边分步实现,避免了角部的成型开裂起皱问题,并保证了拉延稳定性。

3.4 仿真结果与生产验证

根据上面的2项修改措施,对锺板横梁整个零件成型过程进行了仿真,发现成型中开裂和起皱风险都降低了,并在缩小版的软模模具上得到验证后,再开发正式模具。

板料的初始状态如图14所示,以中间U形缺口定位,板料平稳放在凸模上。

图14 新方案料片初始状态

上翻状态:上翻部位一次压料到位,新方案上翻后板料状态如图15所示,零件不存在起皱开裂风险。

图15 新方案上翻状态

下翻状态:上翻后继续下翻,上模到底,成型深度50 mm,新方案板料状态如图16所示,成型过程中的应变比较低,零件也不存在起皱开裂风险。

图16 新方案下翻到底状态

新方案的CAE结果(图17)表明,这种方案板料成型后起皱开裂风险很低,在此基础上重新制造了模具,采用新方案的模具已经运行了很长一段时间,运行期间一直平稳可靠,没有出现起皱开裂问题,满足了生产、工艺和维护的需要(图18)。

图17 新方案成型FLD图

图18 现场实物照片

4 结 论

踵板横梁搭接部分同时有向上的翻边和向下的翻边,成型过程中如果同时上翻边和下翻边,由于上下翻边位置接近,相互影响,会导致生产过程不稳定,产生起皱开裂问题,废品率高。通过优化方案,取得了以下良好效果。

(1) 新方案通过调整冲压角度,使零件成型深度最小,并且采用半拉深半成型方式,分步成型,先上翻再下翻,有效地解决了踵板横梁角部起皱以及下翻处开裂问题。

(2) 新方案提高了模具稳定性,降低废品率,满足了量产需求。

(3) 新方案使材料利用率提高了13%,对其他车型同类踵板横梁零件的模具开发有一定参考价值。