汽车内饰聚碳酸酯膜片热压成型技术仿真及应用研究

高友发,倪骁骅,胡广洪

(1. 盐城工学院汽车工程学院,江苏 盐城 224051;2. 上海交通大学塑性成型技术与装备研究院,上海 200030)

0 引 言

随着汽车智能化程度的不断提高,汽车智能内饰成型工艺逐渐成为研究热点。汽车智能内饰不仅要实现人机交互的功能,而且要美观大方。以汽车天窗位置照明系统中集灯光、触控为一体的智能内饰表面膜片为例,膜片材料通常为聚碳酸酯(PC),膜片成型工艺一般采用热压成型技术。而且膜片在成型之前会进行功能图形的标识。在热压成型过程中,标识好的功能图形会发生变形,从而影响喷涂图形的美观,同时功能图形标识的位移也会影响智能内饰使用功能。因此,研究膜片在热压成型中的变形成为本领域的一个重要热点。

在热压成型过程中,膜片变形是一个复杂的弹塑性过程,而屈服准则和应力应变关系是材料塑性成型的两大力学理论基础。常见的屈服准则有特雷斯卡屈服准则[1]和米泽斯屈服准则[2-3]。米泽斯屈服准则刚开始提出时,主要是考虑到数学处理上的方便,并没有考虑其物理意义。后来,汉盖[4-5]等从能量的角度来阐述米泽斯屈服准则的物理意义,他们认为米泽斯屈服准则可以表述为:“无论在何种应力状态下,当变形体单位体积弹性形变能量达到某一定值时,材料进入塑性状态。”这些屈服准则适用于各向同性的理想塑性材料,本研究的材料是不含填充物的聚碳酸酯材料,具有各向同性的特征。

在一定的变形条件下,材料达到屈服准则规定的条件,材料才开始进入塑性状态。在塑性状态下,材料塑性变形时的应力不仅与应变有关,还与变形历史、材料微观结构有关。这是因为随着变形的发生与发展,材料原有的组织和性能也随之发生变化,而且塑性变形是永久变形,每一微小阶段的塑性变形所导致的组织和性能变化都要保留下来,并影响下一阶段的变形过程,因此,各个微小变形阶段的应力应变关系都是不同的。

到目前为止,塑性范围内的应力应变关系还没有一个像弹性范围内的胡克定律[6]那样的统一理论。历史上有许多学者提出了各种不同的描述塑性应力应变关系的理论,但总体上可归纳为两大类,即:描述应力与应变增量之间关系的增量理论和描述应力与全量应变之间关系的全量理论[7]。塑性变形时的应力应变之间的关系,可以归结为等效应力与等效应变之间的关系[8]。

因此,本文使用各向同性米泽斯屈服准则,和通过单向拉伸试验得到聚碳酸酯材料的应力应变曲线来研究膜片的塑性变形行为,在此基础上,对膜片热压成型仿真,并利用实际试验结果来验证仿真结果的准确性。

1 各向同性米泽斯屈服准则

使用HyperForm中的LAW73模型。该模型是热希尔正交各向异性材料模型,通过用户输入的应力应变曲线,考虑了温度和应变率效应,其平面等效应力表达式为:

(1)

其中,σeq是希尔等效应力,σxx,σxy,σyy是平面各应力分量,A1,A2,A3,A12是各向异性材料系数。

由于聚碳酸酯是各向同性材料,这里令A1=A2=A3=1、A12=3,则式(1)可等效为米泽斯屈服准则:

(2)

其中,σvm是米泽斯等效应力。

使用米泽斯屈服准则[2-3]来描述材料的弹塑性状态,将等效应力与材料的屈服应力进行对比,当等效应力小于材料的最小屈服应力时,则说明材料在弹性阶段,使用胡克定律[6]计算材料的应力应变关系。当等效应力大于材料的最小屈服应力时,则材料进入塑性状态,材料的应力应变关系使用用户输入的真应力—塑性应变曲线,该曲线可由单向拉伸试验获得。

2 聚碳酸酯材料的单向拉伸试验

聚碳酸酯材料型号是Longhua PC-1801-OMF,膜片厚度0.25 mm。拉伸设备使用的是INSTRON 5967型号的万能材料试验机并配有环境箱。

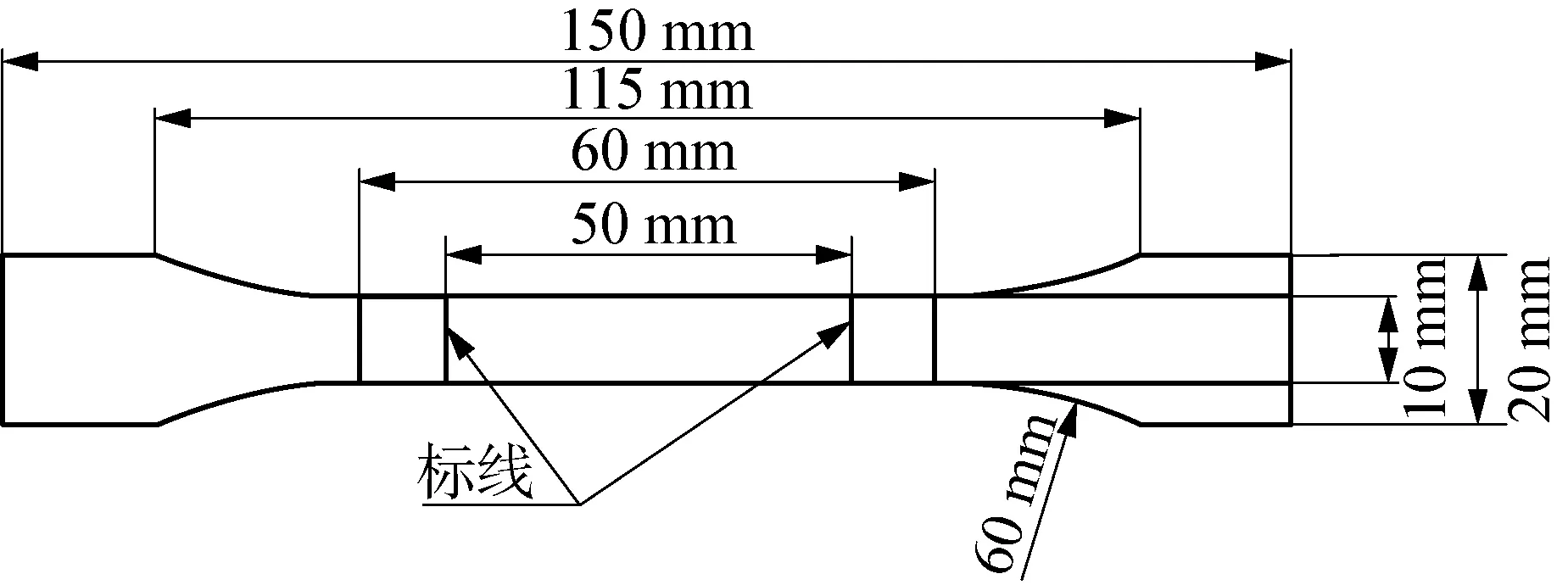

由于聚碳酸酯是温度和应变速率敏感性材料,温度和应变速率都会对聚碳酸酯力学性能产生影响。根据《GB/T 1040.3-2006塑料拉伸性能的测定第3部分:薄膜和薄片的试验条件》,在保温20 min条件下,试验温度为:23, 60, 100, 120, 140, 160 ℃时,进行膜片的拉伸试验,而拉伸速度为:5, 50, 100, 200, 300, 500 mm·min-1。每组试验3个试样,试样尺寸和形状如图1所示。沿试样轴向恒速拉伸,直到试样断裂,测量在这一过程中试样承受的载荷及位移。

图1 1B型试样

通过聚碳酸酯材料的单向拉伸试验,获取的数据拟合成PC材料的应力应变曲线,该性能参数将被用于膜片热压成型模拟中,以期提高仿真结果的精度。

3 汽车膜片的热压成型试验

3.1 膜片热压成型试验

汽车膜片热压成型试验使用的设备是东莞新桥联复合材料科技有限公司的PCFILM高压成型机。热压成型工艺过程分为4个步骤,具体如图2所示。

(1) 第一步 (2) 第二步 (3) 第三步 (4) 第四步a—压边圈;b—膜片;c—上模;d—加热板;e—下模图2 膜片热压成型工艺过程示意简图

(1) 第一步:膜片放置在压边圈上表面,上模下压将膜片固定,然后,通过加热板将膜片加热至140 ℃;

(2) 第二步:撤去加热板,将温度为100 ℃的下模上行16 mm,对膜片进行预拉伸;

(3) 第三步:利用常温空气进行分段加压,使膜片与下模完全贴合,实现膜片成型;

(4) 第四步:气体泄压,模具打开,取出膜片制品。

热压成型工艺参数设置如表1所示。

表1 膜片热压成型工艺参数

3.2 膜片热压成型仿真试验

汽车膜片热压成型仿真试验使用的软件是商业有限元软件HyperForm。有限元模型使用2 mm四边形壳单元划分网格,如图3所示,由上模、膜片、压边圈和下模4个部分组成。成型工艺过程和工艺参数与实际试验一致。

A—上模;B—膜片;C—压边圈;D—下模图3 膜片热压成型仿真有限元模型

在膜片热压成型仿真中,压边圈、上模和下模的本构使用线弹性模型,设模具材料性能为:弹性模量210 GPa,泊松比0.3,密度为7 800 kg·m-3。膜片材料性能则设为弹性模量为1 500 MPa,泊松比为0.3,密度为1 200 kg·m-3。

膜片的本构使用HyperForm材料库中自带的LAW73模型,利用式(2)将该模型中的各向异性希尔准则等效为各向同性米泽斯屈服准则,将单向拉伸试验所得到的应力—应变数据输入到模型中。由于只研究膜片热压成型过程中的变形行为,只要输入失效前的真应力—塑性应变曲线即可。

4 结果与讨论

4.1 聚碳酸酯材料的单向拉伸试验结果与讨论

汽车膜片热压成型过程中,成型速度接近5 mm·min-1,成型温度在140 ℃左右,所以重点给出如图4和图5两组聚碳酸酯材料单向拉伸试验数据。

由图4可知,温度越高,材料屈服应力越低,材料断裂位移越大;160 ℃时的载荷位移曲线,没有明显屈服。同时,观察单向拉伸试验过程,发现材料在保温期间试样就出现了一定的自由软化延伸的现象,此温度下,膜片热成型时会产生局部极大减薄和局部板料堆叠等厚度分布极不均匀现象,在保证膜片热压成型制品质量的同时,成型时所需的压力越低越好,所以安排在140 ℃温度下进行汽车膜片热压成型试验是合理的。

图4 聚碳酸酯在5 mm·min-1拉伸速度下不同试验温度下的位移载荷试验曲线

由图5可知,在140 ℃时,除了拉伸速度为5 mm·min-1时,在其他不同拉伸速度下,材料屈服应力的变化不大。

图5 聚碳酸酯在试验温度为140 ℃下不同拉伸速度下的位移载荷试验曲线

根据单向拉伸的载荷位移曲线,发现聚碳酸酯材料很快经历弹性变形阶段,随后发生屈服,屈服后聚碳酸酯材料出现应变软化现象,应力随着应变增大而逐渐减小。试验过程中,材料在屈服软化时伴随有颈缩现象,产生破坏,材料的真应力—塑性应变曲线如图6所示。

图6 聚碳酸酯真应力—塑性应变曲线

4.2 汽车膜片热压成型试验结果与讨论

本试验所用的汽车膜片实物如图7(a)所示,为了方便对实际试验结果进行测量,在膜片成型前打上网格线,并在主坐标X、Y轴上标示数字,确定了膜片的网格线坐标原点。测量汽车膜片图7(a)所示的8个点平面坐标,通过测量夹具分中来找的测量基准。

仿真膜片的位移云图,如图7(b)所示。仿真有限元模型中膜片的原点位置与图7(a)中的网格线原点重合,根据图7(a)中8个点在网格线中的位置来确定仿真有限元模型中膜片成型前对应的8个节点,测量仿真有限元模型中膜片成型后这8个节点的坐标,并根据原点位移情况进行修正。

(a) 膜片实物 (b) 仿真膜片

膜片测量数据如表2所示。表2中的实测均值是指试验制作出10个样品,对这10个样品分别进行8个点位的测量,取测量结果的平均值。仿真值是指通过膜片热压成型仿真结果计算出8个节点的平面坐标。

表2 膜片测量数据

对比图7(a)和7(b),在膜片的右下角,发现仿真结果很好地模拟出了实际试验中汽车膜片在热压成型时的起皱现象。

使用位置度对比来直观反映实际试验与仿真试验的吻合度,位置度计算公式如下:

(3)

其中,xt,yt分别是实际测量x、y坐标的均值(mm);xs、ys分别是仿真测量x、y坐标的值(mm);Lt是实际测量均值位置度(mm);Ls是仿真测量位置度(mm);L是实测与仿真偏差位置度(mm)。

使用位置偏差率来验证模拟精确度,位置偏差率计算公式:

(4)

基于实际试验结果和仿真试验结果的测量数据,根据式(3)和式(4)计算结果,对比图如图8所示。

图8 试验与仿真结果位置度对比及偏差率

由图8可以看出,实际试验结果与仿真试验结果的位置偏差率在8%以内,说明汽车膜片热压成型仿真模拟结果的准确性满足要求。

5 结 论

本文通过单向拉伸试验,获得聚碳酸酯材料在不同变形条件下的载荷位移曲线。结果表明,温度越高,聚碳酸酯的屈服应力越低,成型需要的加载就越低;160 ℃以上时,聚碳酸酯产生自由软化延伸现象,热压成型时无法控制产品形状,所以汽车膜片热压成型试验温度定为140 ℃。而模具温度在成型过程中设定为100 ℃,这种低模温设计,方便膜片成品自动脱模。

基于聚碳酸酯材料的真应力—塑性应变曲线,结合各向同性米泽斯屈服准则,在有限元软件HyperForm中进行汽车膜片热压成型仿真。由汽车膜片热压成型试验结果可知,仿真计算与实际测量的8个点平面位置偏差率在8%以内,说明建立的聚碳酸酯材料力学模型准确,膜片热压成型仿真模拟方法可靠。

仿真结果很好地模拟出了实际试验中汽车膜片在热压成型时的起皱现象,表明使用本仿真模拟方法可以进一步研究相关工艺参数对汽车膜片热压成型质量和缺陷的影响。