汽车变速箱智能夹具优化设计与研究

刘 伟,张浩辰,王 波,姚万军

(1. 陕西国防工业职业技术学院,陕西 西安 710300; 2. 西安永邦精密机械有限公司,陕西 西安 710000)

0 引 言

汽车工业是我国国民工业重要的组成部分,随着经济的飞速发展,国产汽车品牌产量和出口量迅猛增加。我国已经成为世界瞩目的汽车制造和出口大国,因此对汽车行业生产的智能化程度也提出了更高的要求[1]。

变速箱作为汽车的核心部件之一,生产批量大、精度要求高、标准化程度高,非常适合采用智能夹具以提高其自动化生产程度。用智能夹具取代半自动化或人工作业,既能节省人力成本,又能提高变速箱箱体的生产效率和保证产品质量稳定性[2]。

本文以国产某型8档变速箱箱体为研究对象,对其结构、工艺性、功能性以及加工特点进行分析,对比传统夹具的特点和不足,设计研发了一款卧式加工中心的智能化夹具,并进行了仿真分析和实验验证。

1 变速箱箱体零件结构分析

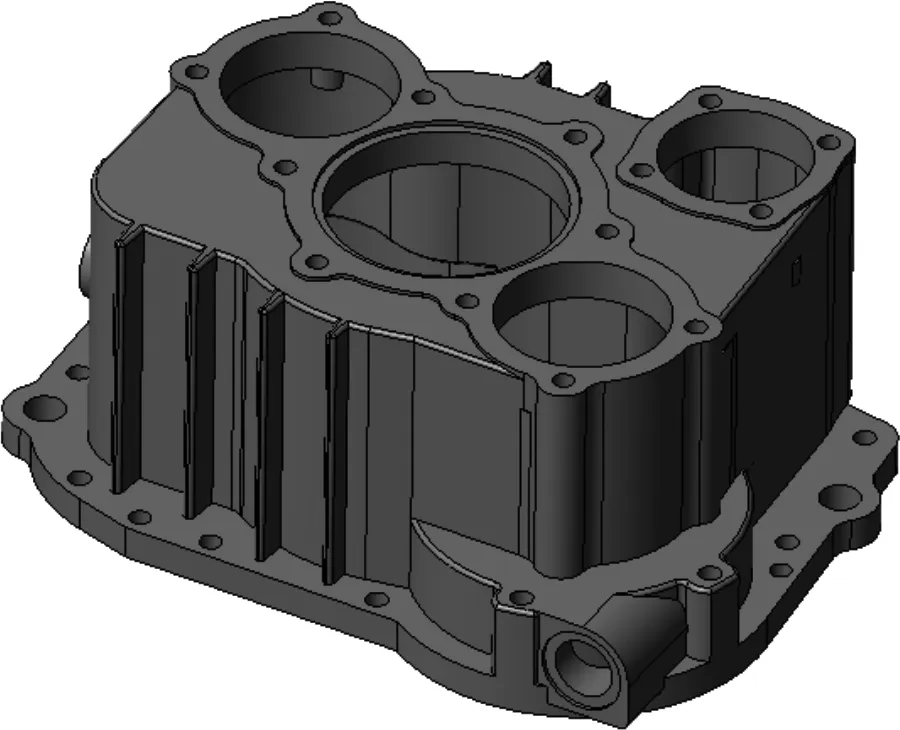

如图1所示,该变速箱箱体零件结构复杂,精度要求较高,其关联尺寸和匹配尺寸也较多。生产过程中,细微的差别都会引发产品最终尺寸的误差增大,严重时会导致大批量不合格产品的产生[3]。除此之外,变速箱在实际使用过程中,对其密封性,及齿轮组工作过程中震动、噪声控制要求很高,因此在大批量生产时,需要严格控制误差范围,以免累积造成产品报废等问题[4]。

图1 零件图

根据图1,为方便直观观察和分析,建立如图2所示的三维模型。由图2可知,该箱体所需加工配合面比例较大,平面度要求较高。同时,孔系分布在多个平面上,除了相对位置要求较高的定位孔以外,箱体侧面也有一油路孔需要用卧式加工中心进行加工。本研究以此油孔的加工工序为研究对象,对其卧式加工中心智能夹具进行设计和分析,用以保证变速箱箱体的产品精度。

图2 零件三维模型图

2 传统专用夹具设计与分析

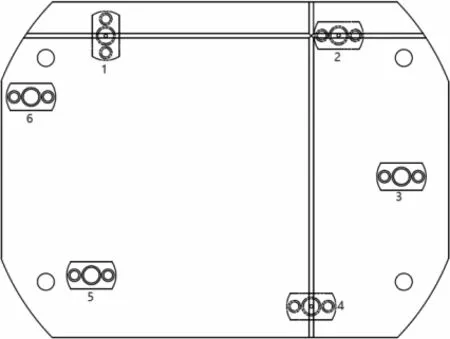

该变速箱箱体在加工过程中,零件底面已经预留定位工艺孔,因此可以采用目前工程上常用的“一面两销”定位方式[5]。即以变速箱箱体底面为定位平面,限制3个自由度,并选择其中两个定位销孔,限制整个工件6个自由度,实现完全定位。本研究中,平面自由度由均匀分布的6个支撑钉限制,定位销采用圆形销和菱形销限制。

2.1 一面两销定位方案分析

根据工序图(图3),定位面为箱体底面以及俯视图中两个定位孔,加工表面为箱体两个侧面的孔,根据工程实际要求为IT7级以上,具体设计方案如下。

1) 布置销位。圆形销钉位于靠近本加工工序位置的定位销孔,以提高定位精度,位于图纸右侧。菱形销布置位于远离加工侧的位置,位于图纸左侧。最终定位方案如图3所示。

单位:mm图3 工序图

2) 确定两销间距:Lj=Lg=358 mm,其公差值为工件上两孔位置公差的1/3~1/5,此处取1/5,即两销中心的位置度公差值为Δj= 0.01 mm。

4) 确定菱形销直径(d2)根据《现代夹具设计手册》[6]查表所得:b=4,则Δ2 min=2×(b/D2)×(Δg+Δj-Δ1 min/2)=2×(4/19)×(0.05+0.01-0.007/2)=0.024 mm

式中:Lg为工件上两定位孔的孔间距;Δg为工件上量定位孔位置度公差;Δj为夹具的两销位置度公差;Δ1为圆柱销与对应孔的配合间隙;D1为圆柱销对应定位孔的直径;D2为菱形销对应定位孔的直径。

最终,与机床T形槽结构完成相互配合。

2.2 一面两销定位误差分析

一般情况下,定位误差(Δdw)由基准不重合误差(Δjb)和基准位移误差(Δdb)组成,具体加工误差分析如下。

1)φ29~φ40 mm深2的沉头孔:

由图纸要求易得Δjb1=0.05 mm

那么,Δjb1=Δjb1cos 20

计算可得:Δjb1=0.047 mm

两孔与销的配合选用H7/g6,且为任意边接触,因此产生了基准位移误差(Δdb)。

Δdb1=Δ1 max=D1 max-d1 min

=(19+0.021)-(19-0.044)

=0.061 mm,

故Δdb1=Δdb1cos 20=0.061cos 20=0.057 mm。

根据Δjb与Δdb的合成规律,当Δjb与Δdb无公共变量因素时,独立,合成“+”。

故对于尺寸(145.0±0.5)mm的定位误差为:

Δdw1=Δjb1+Δdb1=0.047+0.061

=0.108 mm。

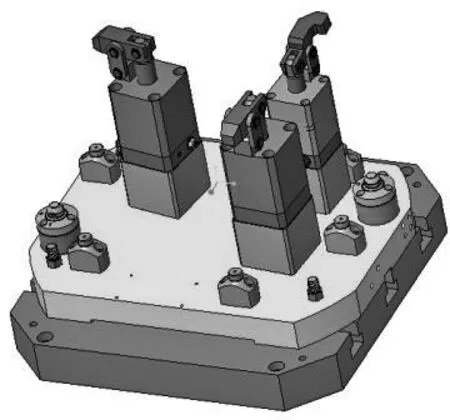

根据误差不等式Δdw1=0.108 2)φ27~φ40 mm深10的沉头孔: 对于尺寸(30.0±0.2)mm的基准位移误差(Δdb),两孔与销的配合选用H7/g6,为任意边接触,因此产生了基准位移误差(Δdb)。 Δdb2=Δ1 max=D1 max-d1 min =(19+0.021)-(19-0.044) =0.061 mm, 故Δdb2=Δdb2sin 20=0.061sin 20=0.021 mm。 尺寸(300±0.2)mm的定位误差为: Δdw2=Δjb2+Δdb2=0.017+0.021 =0.038 mm。 根据误差不等式Δdw2=0.038 由此可得,夹具的定位误差符合要求。 通过计算发现,传统“一面两销”的夹具即便满足定位精度要求,但是在实际大批量生产加工中,仍很难保证生产需求。为提高变速箱箱体生产的自动化和智能化,在生产的装卸过程中均由六轴机械手装夹拆卸,极大地提高了生产效率。 由于无法由人工进行精细微调,传统刚性定位销轴不适合作为自动化生产线的定位元件,本研究采用可胀心轴作为定位元件,既可以提高精度,也可以和机械手完成联动,实现自动化装夹[7]。 3.1.1 可胀心轴定位原理分析 如图4所示,可胀心轴锁紧油压使活塞下降,卡爪沿着活塞的锥面向水平方向扩张。卡爪将在扩张行程终点发生径向弹性变形,因而可保证零间隙的高精度定位。 图4 可胀心轴工作原理图 3.1.2 可胀心轴定位精度对比分析 传统定位销间隙空间小,一般是为0.01~0.03 mm,夹紧与放松十分困难,无法满足高精度定位。可胀心轴卡爪的扩张行程大,空间间隙可以达到0.2 mm,使夹紧与放松顺畅,如图5所示。 (a) 定位销定位 (b) 可胀心轴定位 本次布局使用三向可胀心轴代替圆形销,两向定位心轴代替菱形销,当间距尺寸误差在±0.1 mm以内时,重复定位误差可以缩小至3~5μm。 由于被加工零件为壳体,壁厚不均,若夹紧力作用的作用点布置不合理,有使零件变形的可能。本研究利用零件中壁较厚的位置布置夹紧力的作用点,同时利用箱体零件顶面3个通孔,留出安装3个液压缸的位置,如图6圆圈处所示。 图6 夹紧力分布 φ29 mm孔的加工使用高速钢麻花钻加工,根据钻削切削力: P=419DS0.8KP, (1) 式中:D为钻头直径,取29 mm,S为每转进给量,KP为修正系数,取KP=1。 计算得P=419×29×0.290.8=4 513.68 N 由于钻孔加工夹紧力与切削力方向垂直,故其夹紧力 (2) K=K0K1K2K3K4K5K6, (3) 式中:K为安全系数,μ1,μ2分别为夹紧元件与工件间的摩擦系数和工件与夹具支承面间的摩擦系数。 本设计采用3个相同的液压缸提供夹紧力,单一液压缸所提供的夹紧力W=Wk/3=2 964.77 N。 对夹紧机构的压板进行受力分析,每个液压缸所提供的动力F由下式计算: W×20=F×26, (4) 得F=2 280.6 N。 选用油压为3 MPa的油缸,根据推力工作时缸径: (5) 式中:F为活塞的最大作用力,取F=2 400 N,P为油缸工作油压,取3 MPa,计算得D=31.96 mm。根据液压缸安装位置的要求,液压缸的外形尺寸要小于对应孔的尺寸,且要满足所提供的动力要求。选取国产某厂型号为YGG-BT32(IS09001:2008)为液压夹紧装置[8],形状如图7所示。 图7 YGG-BT32液压缸外形尺寸 3.3.1 液压卡爪油路设计 在夹紧工件时,3个液压缸需要同时动作,原理图如图8所示。当进行夹紧动作时,三位四通电磁换向阀3处于左位。液压泵6的供油进入液压缸5左腔,实现夹紧动作。处于加工过程中,换向阀3处于中位,保持夹紧姿态。当需要松开工件时,换向阀3通电处于右位,使得液压油经单向节流阀4进入液压缸右腔,使左腔压缩,其中的液压油回到油缸,完成松开工件动作。 图8 夹具液压夹紧油路 图9 油气压回路图 3.3.2 可胀心轴油气路设计 可胀心轴油路原理图如图9所示,其油路中设有两位四通电磁换向阀和调速阀共同控制一对可胀心轴的销钉胀缩[9]。此外,该回路中还加入了气压排尘回路,以保证定位元件的清洁度,提高定位精度。 3.3.3 气密性检测气路设计 由支撑钉上开通气密性检测孔,其气孔连接夹具体平板内部的气道,实时检测支撑钉上的气压,用以确定变速箱箱体底面与定位元件是否紧密贴合,气孔支撑钉模型如图10所示[9]。 图10 气孔支撑钉三维模型 为增加夹具整体刚度,选取6个支撑钉,根据箱体零件不同厚度进行排布,分布图如11所示,其中1, 2, 4号为气孔支撑钉,其气孔直接连通下侧封闭气道,气道连接气压检测装置。当工件安装完毕后,气道内气压上升,检测系统判断安装完成,可胀心轴和夹紧油缸收紧,等待切削加工。反之,则说明没有完成定位安装,需要进行调试[10-12]。 图11 支撑钉及气路布局图 根据上述定位、夹紧、油气路的方案设计和分析,结合机床T形槽的接口,最终设计结果如图12所示。该智能夹具方案设计结果与传统专用夹具对比,可将同一装卸工序时间从6 min缩短至7 s,并且实现了全自动化装卸和定位检测。 图12 智能夹具三维模型 此变速箱箱体内外侧均有复杂特征,切削力的计算有一定的误差,为验证设计方案的合理性,采用ANSYS Workbench对其进行结构静力学有限元仿真分析,以确保工件在加工过程中能满足加工需求。 由于导入的三维模型较为复杂,为方便计算,对模型进行简化操作,删除圆角和小孔,并对微小特征进行面删除、边删除等[13-15]。经简化修复的模型如图13所示。 图13 有限元模型图 由于模型结构较为复杂,采用“四面体网格划分”,设置相关中心为“中等”,设置平滑程度为“中等”,过渡角中心为“粗糙”。网格划分结果见图14。 图14 网格划分 定义HT250材料属性,材料详细属性见表1。 表1 HT250材料属性 对3个添加命名选择的印迹面各施加3 KN的力。对工件底面设置位移支撑,X、Y方向设为“自由”,Z方向位移设置为0。对两定位孔设置“圆柱支撑”,并将其切向和径向设为“固定”,轴向设置为“自由”。其结果如图15所示。 图15 边界条件和载荷 工件变形云图如图16所示,最大变形量为0.007 6 mm,位于油缸压板处。对于本工件要求加工的侧孔位置区域,变形量不足0.005 mm,完全满足本工件的每一工序尺寸的加工精度要求。在夹紧力的作用下,由于工件的变形对加工精度的影响可以忽略不计。 图16 变形云图 由工件在夹紧力作用下的应力分布结果(图17)可得工件最大应力为48.2 MPa,位于油缸的夹紧处,其余应力相对比较集中的位置位于零件变形较大处,远远小于工件材料HT250的强度极限,符合设计要求,夹具夹紧力大小和夹紧力作用点设置合理。 图17 应力云图 根据匹配卧式加工中心型号,和实际生产对经济效益的需求,对本次设计研发的智能夹具进行了一定的工艺优化,安装图如图18所示。对其中重要零部件进行了表面氧化、镀膜、热处理等工艺。采用30次同等条件下测试取时间平均值的方法。最终,在实验室中测试该工序装卸一次完成的时间为7 s。在实际生产加入吹屑、风干、开关门等工步,测试结果为15 s,比原本手工装夹减少了5~6 min。此外,此智能夹具包含夹紧力检测和气密性检测功能,可以在加工过程中减少工件震动,提高切削速度和切削量,从而进一步提高加工效率。 图18 样机试验图 为提高现阶段变速箱箱体生产效率,取代传统手工装夹工件的方式,本文根据国产某型8档变速箱箱体的工艺特点,设计研发了一款全自动化智能夹具,并进行了优化分析和试验验证,具体结论如下。 1) 根据产品需求,在不改变“一面两销”定位方案的前提下,采用可胀心轴代替刚性定位销作为定位元件,重复定位误差可以控制在3~5 μm以内。采用油缸卡爪作为夹紧装置,并设计了气密性检测系统和工件吹屑清理装置,理论上实现了无人操作的全自动化装卸工艺。 2) 对变速箱箱体进行了有限元仿真分析,得出最大变形量为0.007 6 mm,位于油缸压板处。加工的侧孔位置区域变形量不到0.005 mm,远远小于公差要求,可以忽略不计。工件所受最大应力为48.2 MPa,远远小于工件材料HT250的强度极限,符合设计要求。 3) 进行了样机试验验证,装夹工序时长从传统手工装夹的6~7 min缩短至15 s以内,同时夹紧力的合理分布减少了工件震动,可以适当提高切削速度和切削量,从而进一步提高切削效率。

3 自动化生产线智能专用夹具方案设计

3.1 自动化智能定位方案设计

3.2 自动化夹紧方案设计

3.3 油气路方案设计

3.4 设计结果分析

4 智能卧式加工专用夹具受力仿真分析

4.1 有限元模型建立

4.2 网格划分

4.3 边界条件和载荷设定

4.4 结果分析

5 试验验证

6 总 结