基于TOPSIS-灰色关联的壳体盖注塑制品成型浇口位置与工艺参数优化分析

程方启

(浙江机电职业技术学院,杭州 浙江 310053)

0 引 言

传统的注塑模具开发,研发设计人员会根据产品的工艺要求,结合自身专业知识及项目经验来设置浇口位置和选择注塑工艺参数,并通过后期不断试模调整,获取到合适的注塑工艺参数,既费时又费力,且难以保证塑件制品的合格率[1-3]。将模流分析技术应用于模具的设计实践已成为模具设计过程中一个非常重要的环节,是计算机辅助工程技术(CAE)推动现代工业发展的重要实践方向[4]。针对注塑制品的缺陷和流动过程,CAE技术可提前对设计中的潜在问题进行预测分析,通过不断累试的方法,重复交互过程,筛选出较优设计方案。

Moldflow作为一款采用数值方法的模流分析软件,通过模拟熔体在模具中的流动与成型,提前优化结构和优选工艺参数,从而实现模具的优化设计[5]。

近年来,为提高注塑制品质量,减少模具反复试模次数,对注塑工艺参数进行优化成为国内外学者研究的热点。正交试验方法是一种研究多因素多水平的常用优化方法,通过典型因素与水平的条件测试,充分利用统计分析法对数据进行处理,能够有效获得适合具体情况的最优参数组合,对于多种注塑工艺参数的组合优选具有较好的效果。但正交试验方法难以获得评价指标的权重系数,难以分析不同评价指标对整体的影响程度[6-8]。优劣解距离(TOPSIS)法是处理有限方案多目标决策分析的有效方法之一,通过建构多目标决策问题的“正理想解”(最优方案)和“负理想解”(最劣方案)对各可行方案进行排序,以确定其优劣。如果存在一个解,与“正理想解”的距离最近且与“负理想解”的距离最远,则该解即为方案集中的最优解[9]。将正交试验优化方法与TOPSIS法相结合,可以充分利用两种方法的优点,准确快速地获得注塑工艺参数的最优组合。有学者研究了采用正交试验优化方法对大型薄壁塑件的翘曲变形的影响因素,并得到了最佳的注塑工艺参数组合[10-11]。将TOPSIS法与灰色关联分析相结合,对注塑制品的影响因素和评价指标进行分析,应用优化后的注塑工艺参数可以有效提高塑件制品的成型质量[12]。浇口位置的选择、模具温度、熔体温度、保压压力等因素极大影响着塑件制品的成型质量[13-14],研究表明,选择合适的浇口位置及相关注塑工艺参数可明显提高塑件的质量。本文尝试在Moldflow进行模流分析的基础上,选择浇口位置、模具温度、熔体温度、保压压力4个参数作为试验因素,以缩痕指数、总翘曲变形量、体积收缩率为评价指标,综合应用正交试验设计与TOPSIS法对评价指标进行分析,以期获得最佳的注塑工艺参数组合[15]。

1 塑件成型工艺分析

1.1 塑件结构分析

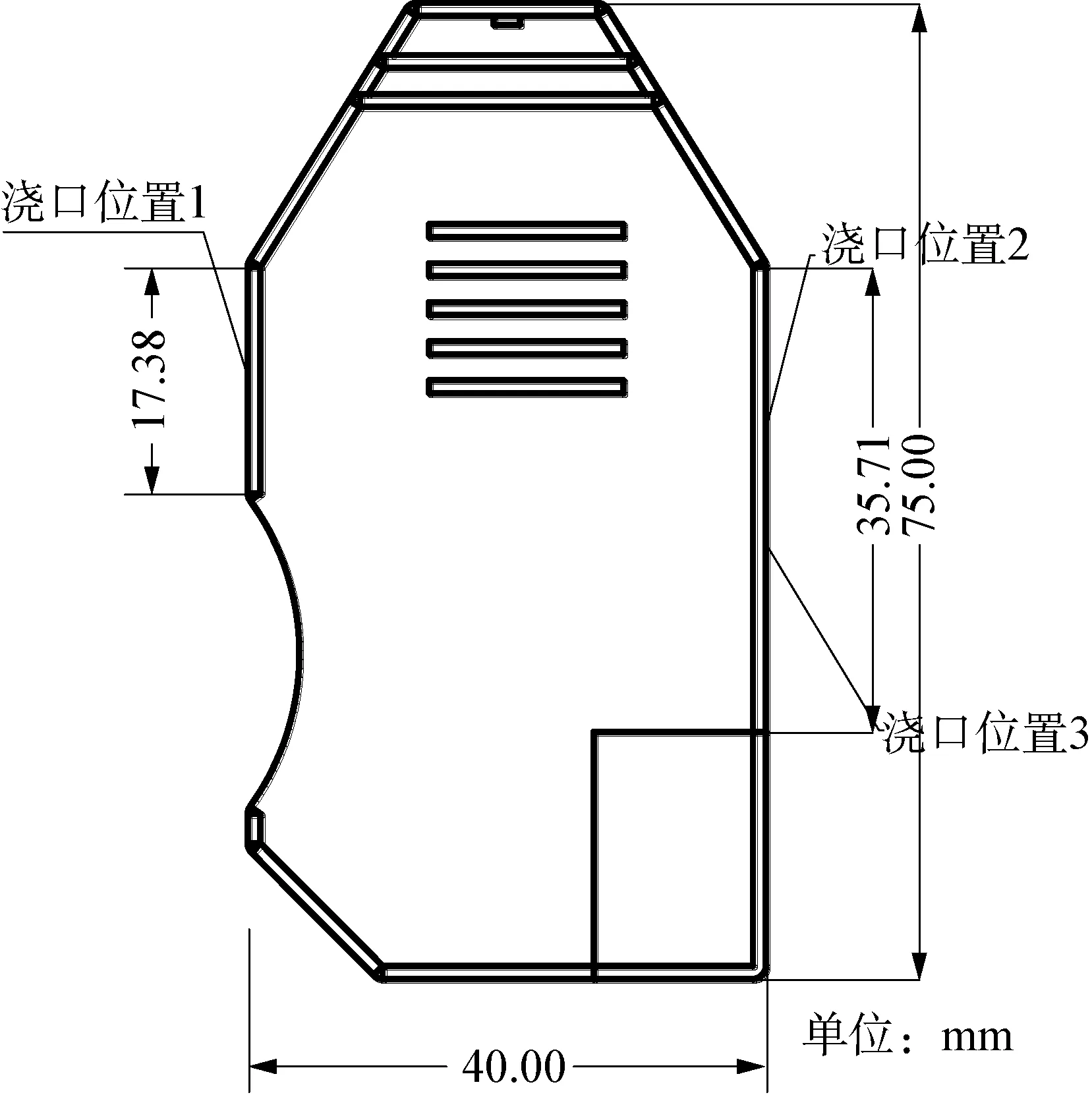

以某公司生产的壳体盖塑件制品为例,其三维模型和轴侧视图模型如图1所示,尺寸为75 mm×40 mm×13 mm。塑件制品选用ABS材料,收缩率为0.6%,外表面脱模斜度为80′,内表面脱模斜度为50′,壳体盖壁厚为1.00 mm,塑件模型采用5级精度等级。塑件对表面质量的要求较高,不能有诸如缩孔、气泡等质量缺陷,表面要保证光滑,且塑件与其他部件有装配要求。

图1 壳体盖三维模型和轴测视图模型

1.2 浇口位置选择方案与注塑成型质量试验因素选择

本文尝试选择浇口位置、模具温度、熔体温度、保压压力等4个参数作为试验因素,考察目标为缩痕指数、总翘曲变形量、体积收缩率,以此为基础开展Moldflow模流分析。

根据壳体盖塑料制品的使用要求,上表面要求光整,无毛刺。所以,塑件制品浇口类型选择为侧浇口。由于塑件制品有5个长栅格,考虑到塑料的流动性和对产品的质量影响,浇口位置的试验选择有3种方案(图2)。浇口位置1位于长度为17.38 mm的中点,浇口位置2位于长度为35.71 mm的边的1/4长度处,浇口位置3位于长度为35.71 mm的边的中点位置。浇口的横截面形状为梯形,其上下底边分别为4 mm和5 mm,梯形截面高度为1 mm。在模拟仿真过程中,除了浇口的位置有3种选择方案以外,还有模具温度、熔体温度和保压压力等试验因素均有3个选择方案,其他加工工艺参数均不发生变化。

图2 壳体盖主要尺寸示意图及几何模型

1.3 浇注系统布局模式

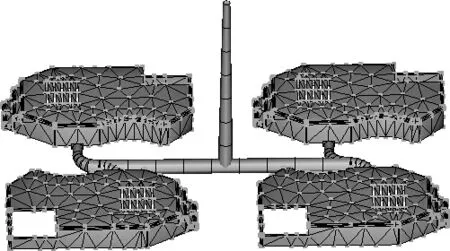

壳体盖塑料制品在Moldflow仿真试验中均采用一模四腔布局模式(图3)。因为塑件的流道设计长度完全相同,为了提高模拟仿真效率,可以通过Moldflow设置发生次数来选择其中的一个型腔进行模拟。

图3 壳体盖一模四腔浇注系统布局模式

2 正交试验的设计

2.1 仿真方法的设计

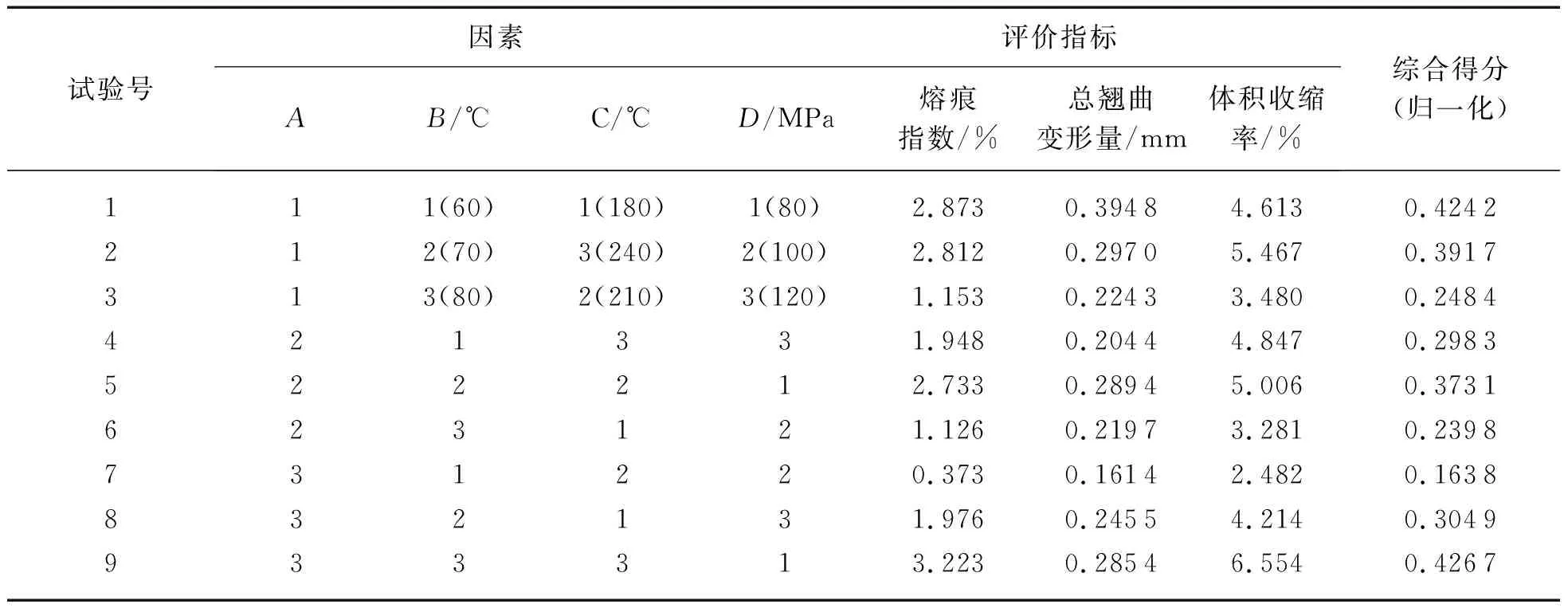

利用Moldflow软件的填充、保压和翘曲分析功能对塑件从填充到成型后的冷却收缩全过程进行模拟。将浇口位置、模具温度、熔体温度和保压压力设为熔接痕、总翘曲变形量、体积收缩率的影响因素。浇口位置分为3个水平:浇口1, 2, 3;模具温度分为3个水平:60, 70, 80 ℃;熔体温度分为3个水平:180, 210, 240 ℃;保压压力分为3个水平:80、 100、 120 MPa。注塑模L9(34)正交试验因素水平表设计如表1所示。

表1 L9(34)正交试验因素水平表设计

2.2 CRITIC赋权法确定评价指标权重

为了获得不同试验的评价指标综合得分,首先要确定不同评价指标的权重系数,本研究采用CRITIC法确定评价指标权重系数,具体步骤如下:

(1) 计算指标的变异系数

(1)

式中,xij(i=1, 2, …,n;j=1, 2, …,m)表示第i个被评价方案在第j项评价指标上的试验值。Sj为第j个指标的标准差。

(2) 计算冲突性量化指标值

(2)

式中:rij为评价指标i和j之间的相关系数;Rj为第j个指标与其他指标的冲突性量化指标值;p为评价指标的个数。

(3) 计算信息量

Cj=Sj×Rj,

(3)

式中,Cj表示信息量,Cj越大则第j个评价指标在整个评价指标体系中的作用越大,即其权重也就越大。

(4) 计算评价指标权重

(4)

式中,wj为第j个评价指标权重系数。

2.3 仿真模拟试验结果

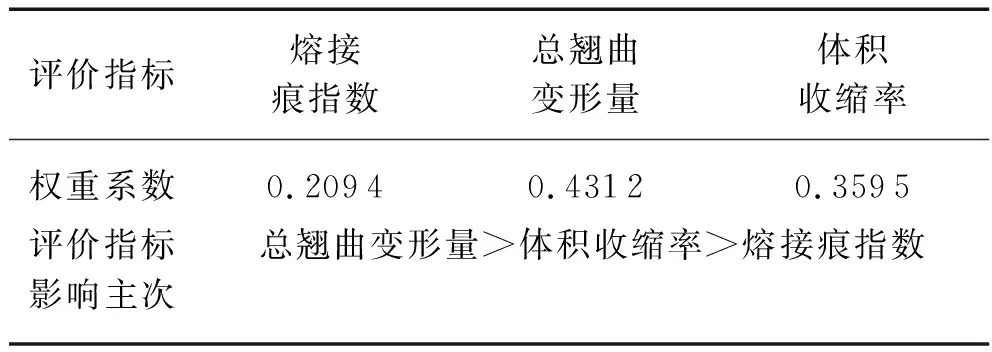

利用正交试验对注塑填充过程进行9次模拟仿真试验,成型后的塑件评价指标为熔痕指数、总翘曲变形量和体积收缩率,评价指标的数据来源于Moldflow软件仿真数据。根据式(4),计算得到评价指标的权重系数(见表2)。每次试验的3个评价指标按照权重相加得分即为综合得分,试验设计仿真结果如表3所示。

表2 评价指标权重系数

表3 仿真模拟结果

3 TOPSIS-灰色关联评价模型构建

正交试验优化方法可以获得单个评价指标下的最优值,但很难获得多个评价指标下的单一最优值。因此,需要选用一种多目标优化方法在正交试验数据基础上进行综合,以便获得多评价指标下的最优值。TOPSIS法可以通过对试验本身数据进行统计分析,评价备选方案与最优评价方案(正理想解)之间的贴近程度。而灰色关联分析以试验因素间的紧密程度为度量标准,它根据备选评价方案与最优评价方案之间的几何相似度来确定关联度大小,能够较好体现不同因素的动态变化[16]。

3.1 TOPSIS-灰色关联评价模型的建模方法

基于TOPSIS方法构建一种“正理想解”的逼近模型,其具体步骤如下:

(1) 数据无量纲化归一化处理。

(5)

式中,Yij为经过无量纲归一化处理后得到的规范矩阵(i=1, 2, …,m;j=1, 2, …,n)。

(6)

(7)

(8)

(9)

(4) 求备选评价方案对最优方案的贴近度

(10)

(11)

(12)

式中,ρ为分辨系数,ρ∈[0, 1],一般取ρ=0.5。

(7) 计算备选评价方案与最优方案和最劣方案的灰色关联度R1、R2。

(13)

(8) 计算备选评价方案的灰色关联贴近度。

(14)

3.2 综合评价结果与分析

3.2.1 综合评价结果

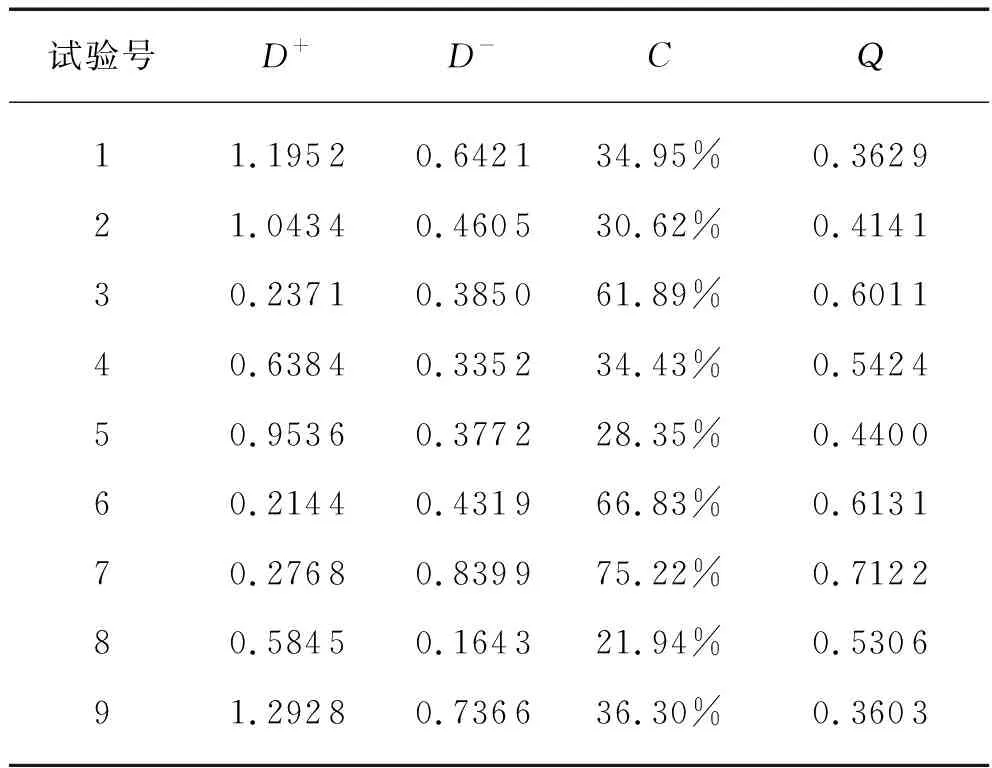

表4 TOPSIS模型分析结果

3.2.2 对综合评价结果的分析

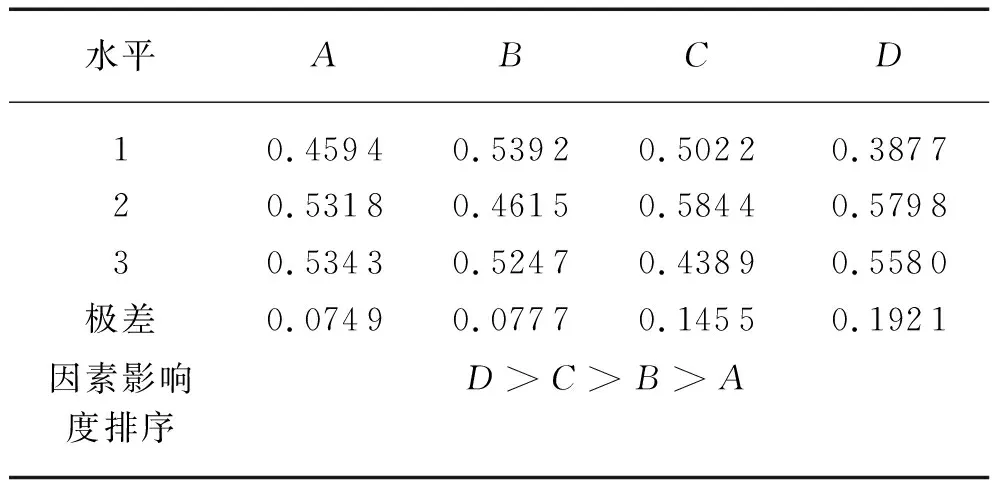

根据TOPSIS-灰色关联综合评价模型对试验结果进行综合评价,得到每组试验结果的灰色关联贴近度及其大小的排序(表5)。灰色关联贴近度值越接近于1表示该方案获得的塑件综合质量越高,可以看出第7次试验的灰色关联贴近度值为0.7122,为所有9次中的最大值,所以该次注射成型的塑件质量最好。本组9次试验的灰色关联贴近度均值分析见表6,从均值分析结果来看,熔体温度对塑件综合质量的影响最明显。根据图3所示,可知该塑料制品的最优浇口位置选择和工艺参数组合为7号试验A3B1C2D2,即浇口位置选择方案3,模具温度60 ℃,熔体温度210 ℃,保压压力100 MPa。根据表6中极差的数据比较,可以看出4个试验因素对塑件综合质量的影响大小的排序为:保压压力>熔体温度>模具温度>浇口位置。

表5 TOPSIS模型分析结果

表6 灰色关联贴近度均值分析

图4 灰色关联度贴近度均值

4 结 论

(1) 对外壳类注塑成型制品的浇口位置与成型工艺参数进行了模拟,分析了浇口位置、模具温度、熔体温度和保压压力等因素对塑料制品的熔接痕、总翘曲变形量和体积收缩率等评价指标的影响。

(2) 在塑件制品设置3个浇口位置,对模具温度、熔体温度和保压压力等3个参数也设置了3个影响水平,通过Moldflow软件的模流分析获得熔接痕、总翘曲变形量和体积收缩率的数据;设计L9(34)正交试验因素水平开展9次试验获得熔接痕、总翘曲变形量和体积收缩率等评价指标的数据,采用CRITIC赋权法确定评价指标权重;构建TOPSIS—灰色关联评价模型对影响因素和评价指标进行综合分析,得到该塑料制品的最优浇口位置选择和工艺参数组合为7号试验A3B1C2D2。

(3) 采用Moldflow模流分析、CRITIC赋权法和TOPSIS—灰色关联等研究交叉的方法,可以挖掘优化的浇口位置选择和注塑工艺参数。