耐腐蚀性铝合金复杂型面的多点成形研究

王洪波,王超宇,刘一飞,刘晓莉,付文智,李明哲

(1.中船黄埔文冲船舶有限公司,广东 广州 511464; 2.吉林大学 辊锻所,吉林 长春 130022)

板料传统成形方式依赖于模具的生产制造,板料成形精度的控制完全依赖于生产设计模具人员的经验,对成形后出现的各种缺陷无法快速调节,对由于大变形量复杂曲面的板料成形的回弹无法保证其一次成形达到目标型面要求。柔性多点成形[1-4]是相对于传统板料成形方式的重大突破,基于离散化思想,将传统模具型面离散成单独的单元体,通过单元体的组合形成包络面来代替整体模具,缩短了整体模具的生产和调试周期,极大提高了生产效率,适用于复杂型面的板料成形,可以满足市场小批量、个性化的要求。通过使用有限元软件ABAQUS对耐腐蚀性铝合金复杂曲面进行了多点成形数值模拟和实验研究,分析了复杂曲面件多点成形模具型面构造的可操作性以及在下压和卸载之后的表面情况。

1 模型建立及准备

1.1 材料参数

采用耐腐蚀性铝合金[5-7]和聚氨酯弹性垫作为实验材料。耐腐蚀性铝合金强度较高、密度较小,能够满足现代工业对大型化、轻量化的需求,其化学成分(质量分数):6.2%Mg、0.85%Mn、0.4%Fe、0.35%Si、0.12%Zn、0.017%Zr、0.012%Cu和余量Al。材料的性能参数见表1。

表1 耐腐蚀性铝合金和聚氨酯材料性能参数Table 1 Parameters of corrosion-resistant aluminum alloy and polyurethane materials

1.2 有限元模型

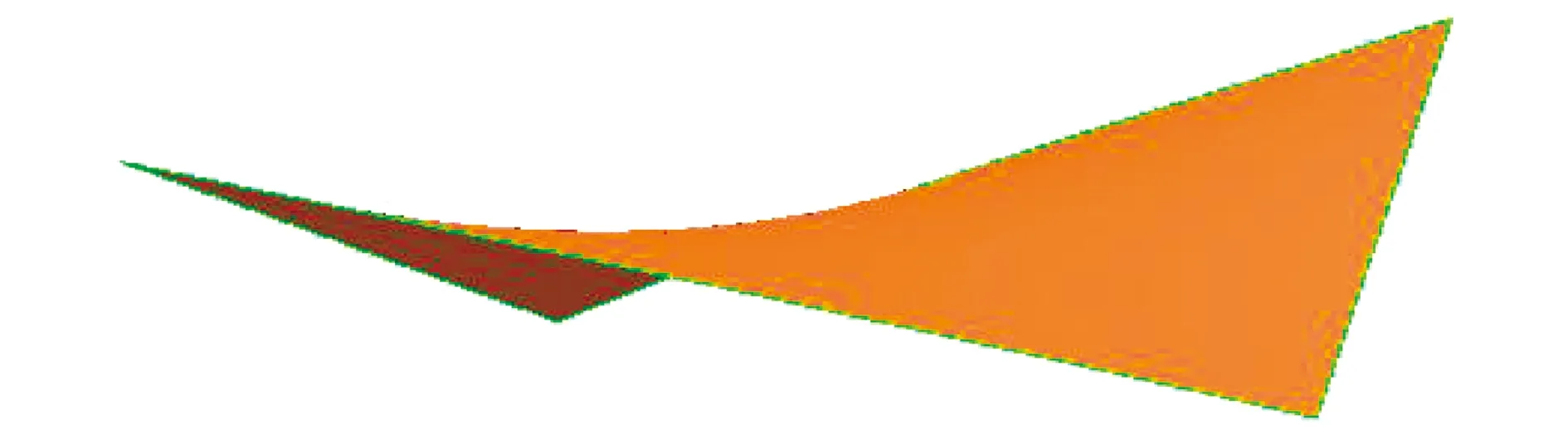

所要成形的零件为不规则三维复杂曲面,目标曲面形状如图1所示。

图1 目标件形状Fig.1 Target shape

为了更好对此目标件进行多点成形过程数值模拟,在板料加载过程中选用动态显式算法[8]来提高计算效率,在卸载过程中选用静态隐式算法来保证计算精度。图2所示为在ABAQUS中建立的多点成形总装配模型,图中上部和下部虚影部分为多点模具,中部为两块聚氨酯弹性垫夹板料。板料为梯形板料,下底为630 mm,上底为500 mm,高为770 mm,板料厚为4 mm。弹性垫的形状为矩形,尺寸为850 mm×750 mm,厚为10 mm。多点模具形面尺寸为700 mm×800 mm,基本体单元为10 mm×10 mm,冲头半径为10 mm。

图2 多点成形总装配模型Fig.2 Multi-point forming general assembly model

1.3 接触条件、边界条件及载荷

在成形过程中主要是板料、模具和弹性垫三者之间相互接触。接触属性选用罚函数,使模型得到良好的力学约束,以便能得到更加精确的收敛解。摩擦因数设置为0.15,法向采用硬接触。

在多点成形过程中,使下模被完全固定,上模沿移动方向的平移自由度不受限制,在其他方向的平移和旋转受到限制。金属板和弹性垫没有约束和限制,金属板和模具的相对位置需要对齐。在实际成形过程中有时间-位移加载和时间-压力加载两种方式。此次模拟采用时间-位移加载方式来实现,成形过程基于弹性垫20%的压缩进行加工。

1.4 单元类型及网格划分

在模拟中,为了简化模型,仅保留多点冲头的球冠部分作为刚体创建模型,多点模具采用R3D4(四结点三维双线性刚性四边形)单元类型的自由化网格结构进行网格划分。板料和聚氨酯弹性垫均采用C3D8R(八结点线性六面体单元)实体单元类型的结构化网格结构进行划分。

1.5 回弹模型的建立

在进行回弹建模时,只保留压力成形后的板料作为初始状态,使板料的弹性变形部分得到充分释放,但是为了避免板料在空间内无限运动,需要对板料进行一定约束,以得到良好的分析结果。此次计算采用静态隐式算法进行回弹分析,采用整体模型进行计算,选择三个连线约成直角且在非应力集中区的约束点约束板料的无限运动。

2 模拟结果与分析

2.1 成形件应力、应变分析

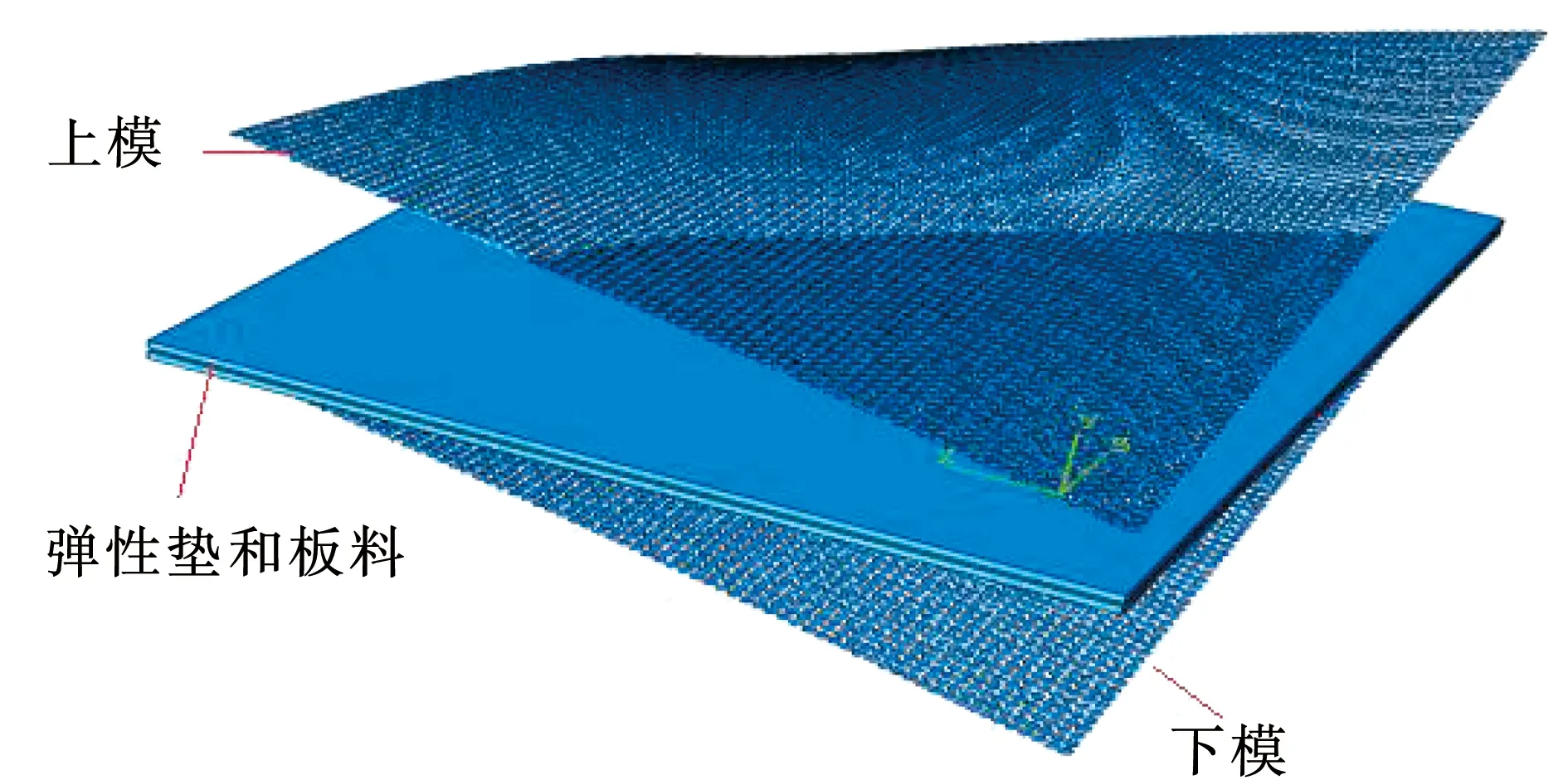

图3为成形件回弹前后的应力、应变云图。对比图3a和图3c可以看出,由于板材在成形时存在弹性变形,其压力卸载后弹性变形部分回复,其残余应力数值的分布范围减小,且应力的分布明显更加均匀,在边角等变形量较小处回弹更加明显。从图3b和图3d下压和回弹之后的应变云图可以看出,在板料的中部和边缘区域出现轻微的应变不连续现象,说明板料在成形后存在明显的表面缺陷。

图3 成形件回弹前后应力、应变云图Fig.3 Stress and strain nephogram of the formed part before and after springback

2.2 成形件回弹量分析

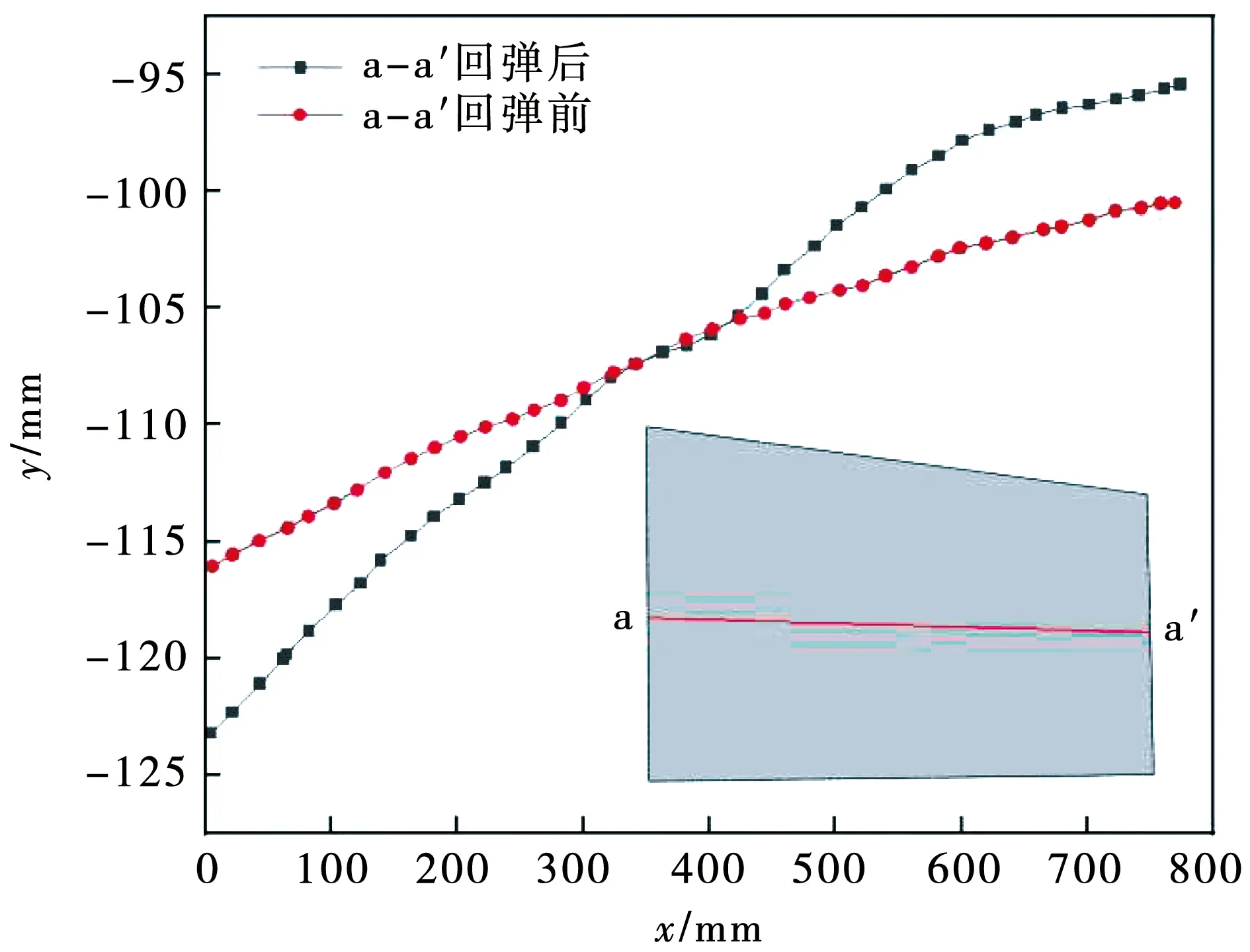

图4为成形目标件回弹前后的轮廓对比图,其中黑色网格为回弹前部件轮廓图。由图4可知,目标件为不规则扭曲件,在卸载回弹时其回弹过程复杂,各结点位置的回弹方向都不同,在端点处回弹最为明显。

图4 回弹前后轮廓对比图Fig.4 Contrast of contours before and after rebound

图5为成形件中线处的法向高度曲线,图中a-a′为中线处的取值路径,X轴表示从a点到a′点的距离,Y轴表示各点在垂直方向上的高度值。可以发现,此成形件在卸载后回弹较大,且各点的回弹量均不相同,在中线端点处的最大回弹量达到7.20 mm,回弹前、后形状差别较大,且由于此成形件为三维不规则曲面,在各个方向、各个结点的曲率都不同,其在中线上表现出不平滑的趋势。通过对比此类曲面,在使用多点模具成形方式对大变形量三维不规则扭曲件进行压制时,多点成形方式能够实现此类曲面的成形,对此类曲面的成形具有通用性;但是由于大变形量复杂曲面的成形,板料会出现明显的回弹现象,且成形表面会出现压痕、起皱等表面缺陷,无法完全满足目标件的成形精度要求。后期可通过调整模具型面进行补偿和改变成形路径进行成形。

图5 成形件沿法向方向的位置Fig.5 The position of the formed part along the normal direction

3 实验验证

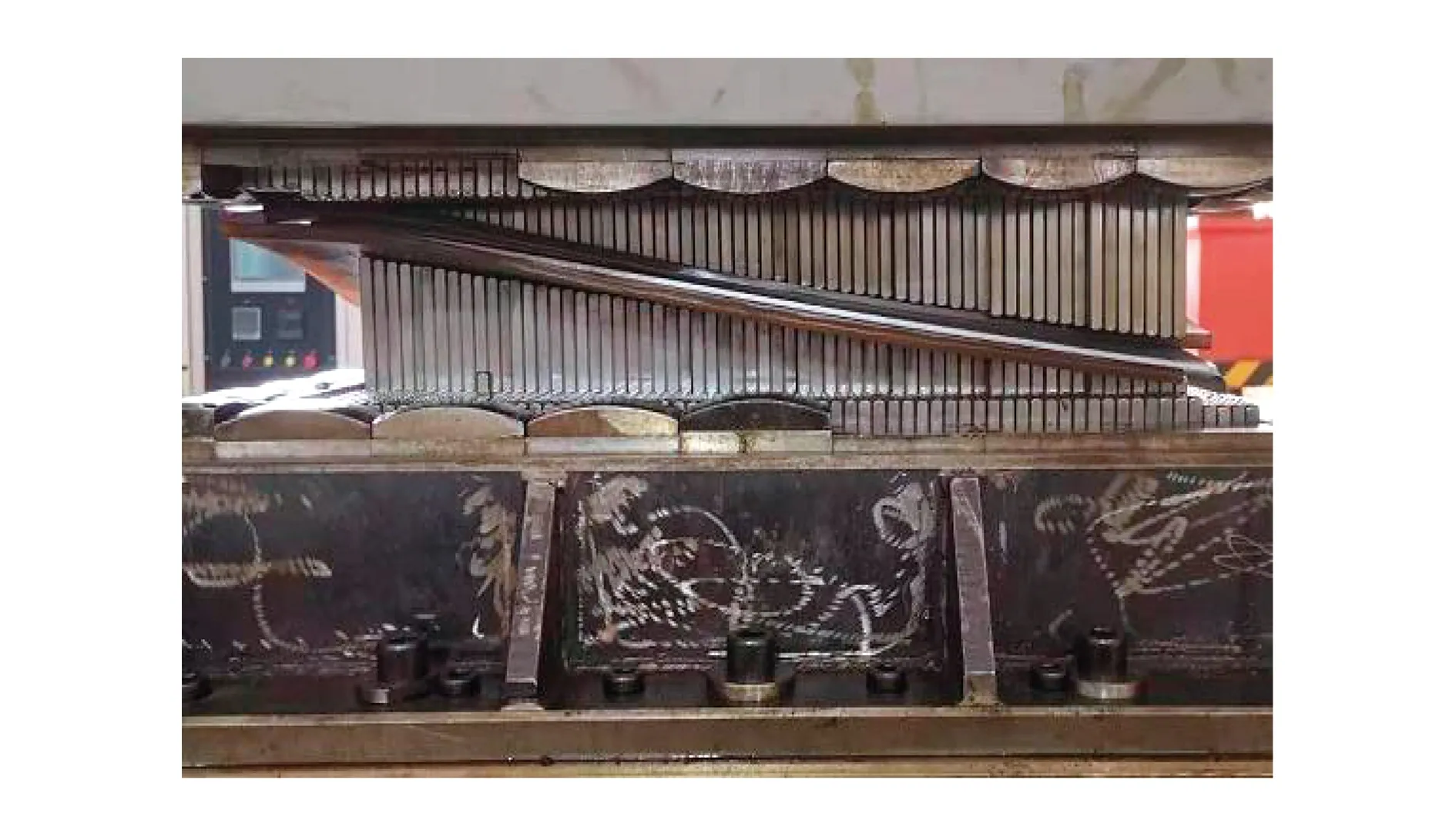

采用多点设备对此复杂型面进行成形,如图6所示。实验所用板料为耐腐蚀性铝合金,弹性垫为聚氨酯材料,多点冲头个数和模具型面等参数与模拟所用各参数设置相同。

图6 多点设备成形图Fig.6 Forming diagram of multi-point equipment

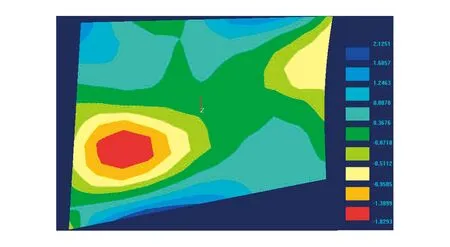

为了将所得实验件与目标件进行对比,成形后对所得实验件进行激光扫描,如图7所示。将扫描所得点云数据导入到逆向软件中与目标件进行对比,得到误差云图如图8所示。通过误差云图分析可得,板料整体误差云图分布不均匀,出现误差不连续的现象,在板料上表现出轻微的压痕起皱。板料整体在中部区域回弹量较小,在端部和端点区域表现出较大回弹量,其误差分布与模拟分布相吻合;整体板料正向回弹最大值为2.13 mm,反向回弹最大值为1.83 mm,其差值为3.96 mm,实验所得成形件的回弹量小于模拟所得的,说明在实际成形耐腐蚀性铝合金复杂曲面时多点成形精度较高,对以后成形复杂曲面提供一定的理论支持。

图8 误差云图Fig.8 Error cloud map

通过对实验分析可知,多点成形技术能够满足对耐腐蚀性铝合金复杂曲面的成形要求,且实际成形精度较模拟结果更高,具有良好的成形效果;但是同样在成形过程中存在轻微的压痕、起皱缺陷,通过数值模拟可以对成形缺陷做出相应的预测,操作人员可以通过型面补偿来满足目标件的成形需求,且可通过改变成形路径来优化成形结果,以此来指导生产进行工业化应用。

4 结 论

通过以上对耐腐蚀性铝合金三维不规则曲面进行多点成形模拟和实验可以得出:

1)对于此类大变形不规则曲面进行多点成形,成形设备可以很好地构造出上下模具的包络面并能成功完成压制,多点柔性成形方式对于此类型面具有很大的兼容性,拓宽了多点成形技术的实际应用范围,且实验成形精度较模拟精度更高,可以实现大变形复杂曲面的简单成形,对此类部件的实际应用有一定的指导意义。

2)多点成形后的复杂曲面在中线的端点处表现出较大回弹,且在此类成形件表面容易出现轻微的压痕、起皱缺陷,对于精度要求较高的产品无法通过一次成形达到使用要求。后续可通过对型面进行优化或者设计成形路径直接调节多点模具型面进行压制,使成形件达到更高的使用要求。