7055铝合金锻件开裂的原因及预防措施

解豪杰,岳战国,王亚安,姜建堂,郭飞毅

(1.西安航空制动科技有限公司,陕西 兴平 713100; 2.哈尔滨工业大学 材料科学与工程学院,黑龙江 哈尔滨 150006)

7055铝合金具有高强度、高屈强比、高硬度等优点,同时该合金材料也存在易偏析、易开裂等缺点。7055铝合金已在航空航天工业中得到了广泛应用,常用于制造飞机机身、机翼梁等结构件产品[1-3]。

7055铝合金锻件生产工艺流程:下料(使用喷射成型挤压棒材)→加热(使用电炉)→自由锻出坯(使用自由锻液压机)→加工锻坯(使用立式车床)→加热(使用电炉)→等温锻造(使用油压机)→去毛刺→热处理(T73制度,使用铝合金淬火炉、铝合金时效炉)→机械加工。锻件剖面如图1所示。

图1 锻件剖面Fig.1 Profile of forgings

锻件在进行机械加工时发现其中一锻件小端面出现目视可见裂纹,经涡流探伤检查,发现该锻件小端面共四处裂纹,开裂部位颜色发黑,见图2所示。问题发生后,对该批次进行检查,共发现该批次有4个锻件出现裂纹,且裂纹均位于锻件小端相同部位。

图2 锻件开裂部位Fig.2Cracking position of forgings

通过检测、仿真等手段分析了裂纹发生的原因,同时制定了可以用于大规模工业生产的预防措施,消除了锻件开裂现象。

1 锻件开裂的原因

1.1 金相组织分析

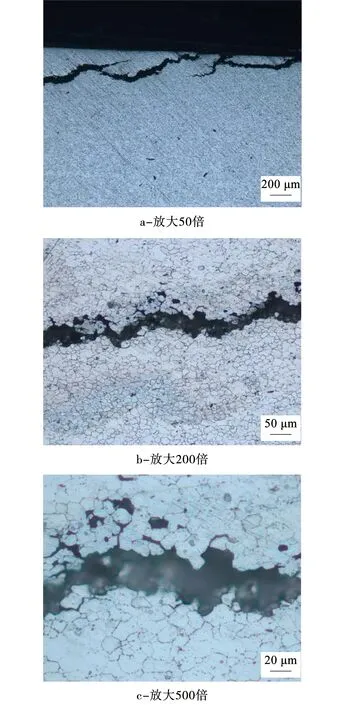

使用金相显微镜对锻件开裂处进行金相组织分析,结果如图3所示。裂纹两侧组织未见明显差异,组织为铝基体上均匀分布少量的颗粒状强化相,晶界分布第二相,晶粒细小均匀,晶粒度约为9级。裂纹曲折,局部存在分叉,高倍可见裂纹沿晶扩展,如图3c所示。

图3 裂纹金相组织Fig.3 Crack microstructure

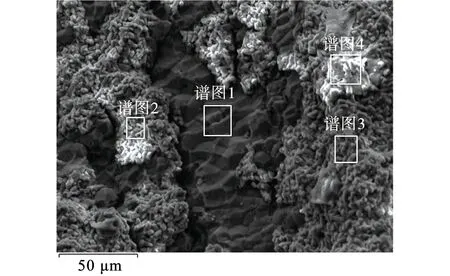

1.2 断口分析

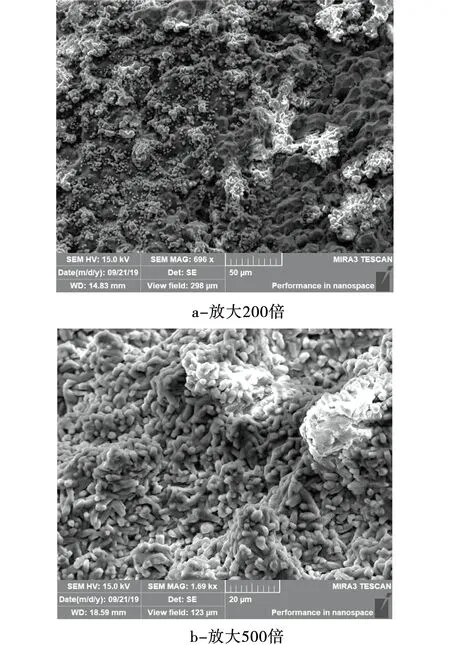

打开锻件裂纹观察断口,原始裂纹断口端面呈现暗灰色,存在若干台阶,人为断口为明亮色。将断口经无水乙醇+超声波仪清洗后,用扫描电子显微镜进行观察,断面大部分区域可见柱状覆盖物,无明显断口特征,部分区域未被柱状物覆盖,微观呈沿晶分离特征,如图4所示。锻件裂纹处无宏观塑性变形,为脆性裂纹。

图4 断口形貌Fig.4 Fracture morphology

1.3 能谱分析

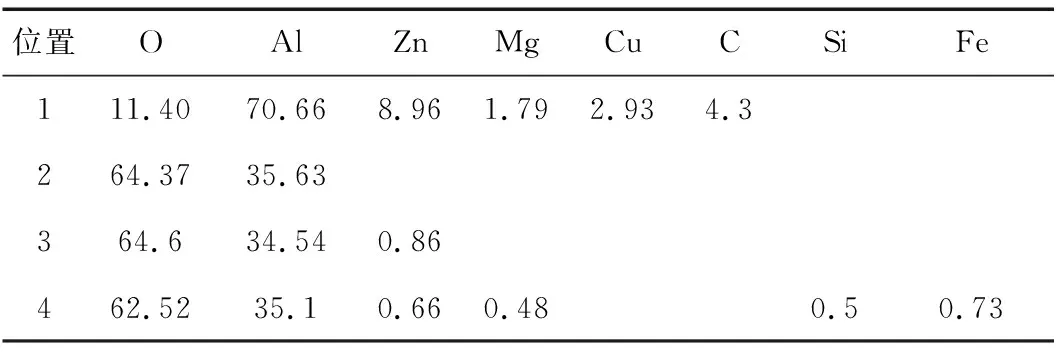

为进一步分析断口柱状覆盖物,对断面进行能谱分析,谱图位置如图5所示,分析结果如表1所示。

表1 图5位置的能谱结果Table 1 Energy spectrum results of 4 points in Fig.5

图5 能谱谱图位置Fig.5 Positions of energy spectrum

通过能谱分析结果可知,沿晶分离区域主要为7055铝合金固有元素,被轻微氧化,柱状覆盖物主要为Al氧化物,具有高温氧化特征。

综上所述,经过断口分析、能谱分析、金相分析可知,锻件裂纹为脆性裂纹,无过烧现象,裂纹局部有分叉现象、高倍下呈延晶扩展特征,断口表面有高温氧化特征。锻件开裂于高温,且裂纹开裂后经历过高温。经工艺过程分析,判断裂纹开裂发生于热处理淬火阶段。

2 仿真分析

由于裂纹开裂于锻件热处理过程中,故对锻件淬火进行仿真分析。重点研究锻件小端结构及淬火水温对锻件开裂的影响。

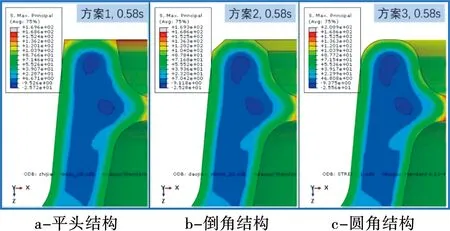

2.1 小端结构仿真

将锻件加热到475 ℃、小端向下垂直淬火。仿真过程对锻件小端边角位置的温度变化以及锻件整体的温度场进行分析。考虑到开裂发生的位置以及小端边角应力集中效应,选定平头、倒角、圆角三种结构方案,对锻件小端结构进行温度变化过程的追踪对比分析,结果如图6所示。

图6 20 ℃水温淬火锻件不同结构下拉应力云图Fig.6 Pull-down stress cloud of forgings with different structures at 20 ℃ water temperature quenching

通过仿真研究可见,锻件淬火初期(约0.58 s),在结构方案1的直角边缘位置存在最高水平的拉应力、分布较为集中;而倒角、圆角过渡位置应力分布更加均匀。比较而言,平头结构容易导致应力集中,增加了局部开裂风险。

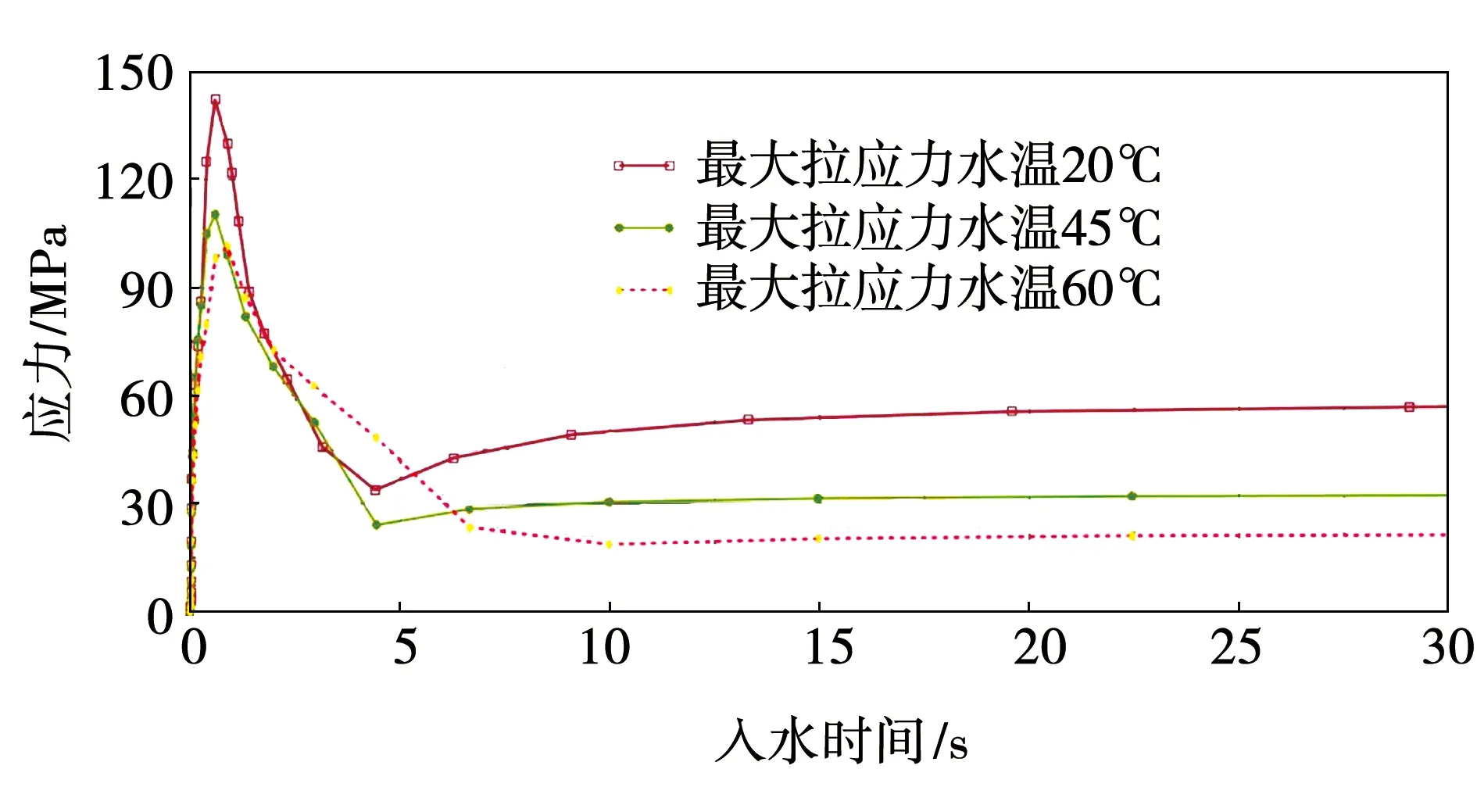

2.2 淬火水温仿真

淬火水温是影响应力演化过程的重要因素。仿真中选定淬火应力水平最高的平头结构进一步分析淬火水温的影响。经仿真分析可知,在不同水温淬火,锻件降温曲线在最初阶段存在显著差异,淬火水温越低,则角缘位置的冷速越快。在锻件淬火温度为475 ℃,淬火水温为20 ℃、45 ℃、60 ℃时,淬火至0.58 s,角缘位置的温度分别为161 ℃、192 ℃、235 ℃;淬火至1 s,角缘温度分别为128 ℃、152 ℃、190 ℃。可见淬火水温对构件小端角缘位置的冷速有显著影响。

因为冷速不同,所以角缘位置拉应力也有显著差异。基于工艺过程仿真对角缘位置应力演化行为进行了追踪,锻件拉应力最大值的变化曲线如图7所示。由图7可见,在淬火至0.58 s时,锻件中形成最高水平的拉应力;对照应力分布云图可知,最大拉应力出现在小端表面角缘位置和大端角缘位置。淬火水温为20 ℃时,这些位置的最大拉应力可以达到约142 MPa;当水温升高到45 ℃时,最大拉应力降低到110 MPa;水温升高到60 ℃时,最大拉应力降低到98 MPa。

图7 锻件在20 ℃、45 ℃、60 ℃水淬过程中表面最大拉应力变化Fig.7 Change of maximum surface tensile stress of forgings during water quenching at 20 ℃, 45 ℃ and 60 ℃

综上所述,7055锻件小端裂纹问题,原因为锻件因局部结构不够合理,其锻件小端存在较尖锐部位;水温太低,在淬火急冷过程中应力急剧升高,超过材料自身承受极限,最终导致锻件开裂现象发生。

3 问题复现与改进

3.1 问题复现

确定裂纹形成的工序后,随即进行了问题复现试验。在不改变原本工艺参数的情况下,通过在各个主要工序间增加探伤检测工序,以便更准确地判定发生开裂的工序及开裂原因。

复现试验共生产9件锻件,在原材料、自由锻状态、模锻状态、热处理状态四种阶段分别增加超声波探伤、涡流探伤、荧光探伤等检测,精准定位裂纹发生工序。

复现试验时,淬火水温设定为40 ℃~45 ℃。试验生产表明:锻件用坯料、自由锻状态、模锻状态下的所有超声波探伤、荧光探伤均未发现裂纹,但在淬火后荧光探伤时,发现2件锻件小端也出现前述的开裂现象,如图8所示。

图8 锻件荧光检测裂纹Fig.8 Fluorescent detection of forging cracking

问题复现进一步证明了锻件开裂现象出现在淬火阶段,其原因为锻件小端结构不理想,在淬火过程中造成锻件局部应力集中,最终导致锻件开裂。

3.2 改进措施及效果

针对问题复现确定的开裂原因,制定三条优化措施:

1)增加锻件小端加工余量,优化锻件小端结构。

2)优化锻造工艺过程,热处理前进行粗加工,将小端尖锐部位变成圆滑过渡。

3)优化热处理参数,提高淬火时的水温至60 ℃。

在落实上述三条改进措施后,连续三批次生产的锻件均未发现开裂现象。

4 结 论

1)7055铝合金锻件开裂原因:材料存在较强的开裂敏感性,同时锻件结构设计不合理,锻件小端存在易导致应力集中的尖锐部位,加之淬火水温设置较低,使锻件小端在淬火过程中出现较高应力集中,最终导致锻件开裂。

2)改善措施:淬火前对锻件进行机械加工,锻件小端尖锐部位进行圆滑过渡(推荐圆角半径R≥5),消除应力集中点;同时设置较高的淬火水温(不低于60 ℃)。以上措施可以有效避免7055铝合金锻件在淬火时发生开裂。