铝合金空心锭内孔拉裂漏铝原因及防止措施

杜新宇

(南阳理工学院,河南 南阳 473000)

铝合金空心锭热顶铸造俗称埋芯子铸造,是由DC铸造发展而来的多模高效铸造技术。由于结晶器高度小,冷却速度快,铸锭致密度提高,沿铸锭截面的化学成分更为均匀;同水平供流提高了金属内部的纯洁度,更好地改善了空心铸锭的表面质量。据分析,空心锭内孔偏析层深度减小到0.4 mm,外表面偏析层深度减小到0.7 mm,铸锭表面无明显成层,不经车皮、镗孔等机械加工就可以满足热挤压无缝管对铸锭毛坯的技术要求。

在一些铝加工企业,热顶铸造空心锭时会发生内孔漏铝事故,漏铝严重时甚至引起十分危险的铝液爆炸事故。多数人认为漏铝是员工铸造水平差、操作失误造成的;个别企业怀疑热顶铸造空心锭冷却强度和铸造速度的提高使铸锭表面与心部温差加大,铸锭裂纹倾向性提高而引起内孔漏铝。为避免漏铝,必须找到真正原因。

1 空心锭内孔拉裂漏铝的原因

为查明原因,对空心锭漏铝部位进行纵向切片检查,观察其内孔表面组织。一般情况下,铸锭内孔先出现拉痕、拉裂甚至拉口,然后出现漏铝,在铸锭长度方向上漏铝部位无规律。但是也发现有的铸锭内孔切片表面没有拉痕、拉裂缺陷却产生突发性漏铝的现象。多家企业调研后发现,空心锭浇铸下降至800 mm~1 500 mm时出现突发性拉裂、漏铝,造成返水,漏出铝液充填了铸锭内孔而变为实心废品。

1.1 内孔出现拉痕、拉裂是造成漏铝的主要原因

液穴的形状和深度影响空心锭的成形和应力。有研究证明,空心锭液穴的底部位于壁厚中间与内表面之间,铸锭外径与孔径之比越大,液穴底部越接近内表面[1],也就是说空心锭内表面凝壳要薄于外表面凝壳。

热顶铸造空心锭的结晶器及芯子工作带较短,连续铸造时,在接近铸锭内表面的凝固前沿,冷却水引发铸锭内壁部位提前凝固,铸锭中心结晶时收缩受到外层阻碍产生的拉应力较大时,会使组织产生放射状裂纹,未结晶的中心熔体会填充裂纹间隙而形成细小的枝晶,此时塑性较差,如果冷却水量过大,铸锭内孔更接近芯棒,使铸锭内孔与芯棒接触面积加大。芯子锥度较小时,芯子妨碍铸锭热收缩,铸锭内孔壁在芯子下部工作带的摩擦作用下,会将内孔较薄的凝壳拉裂而漏铝[2]。

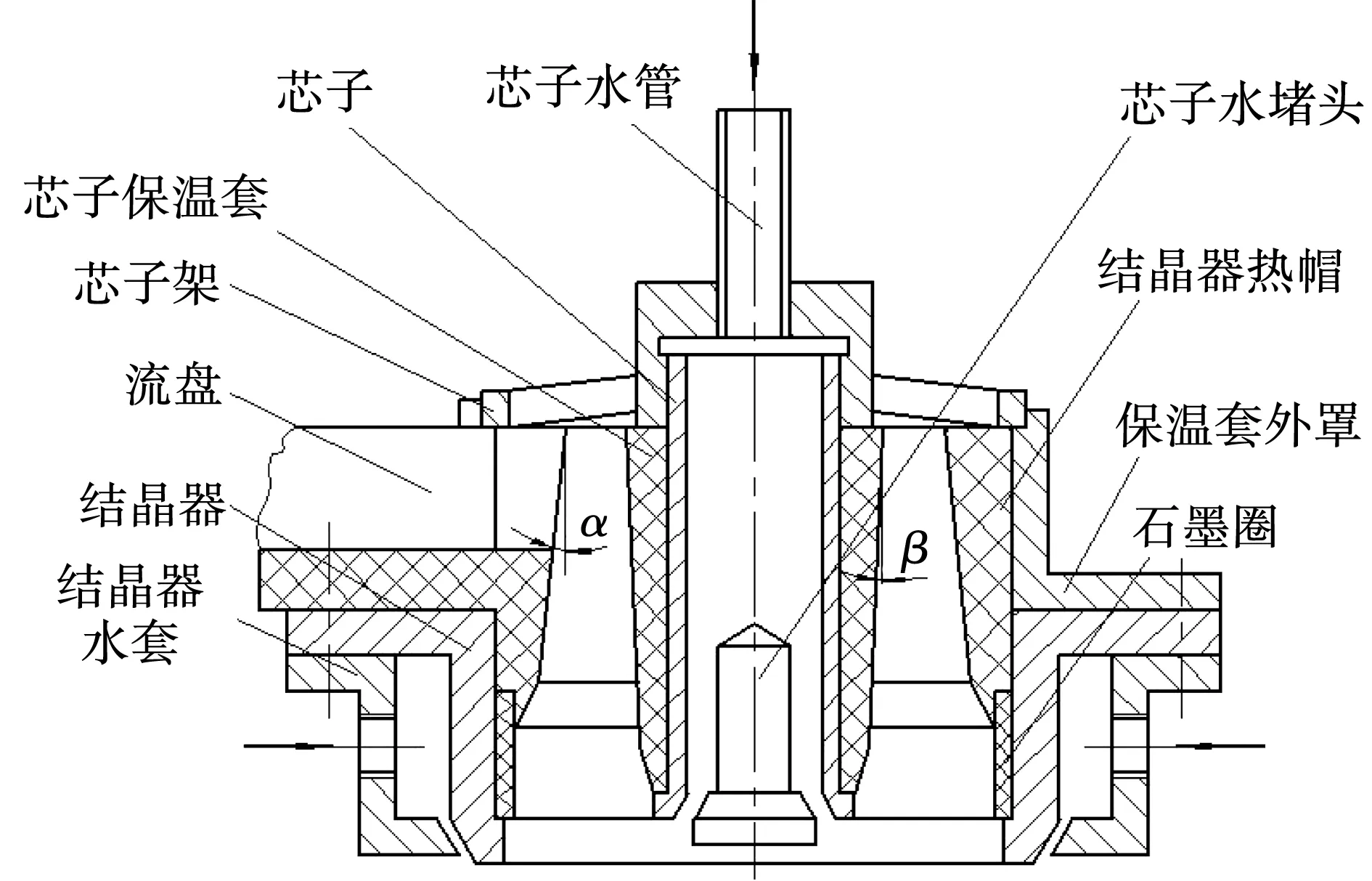

在结晶器锥度α与芯棒锥度β相等的情况下(如图1所示),芯棒与铸锭的接触区高度应该比结晶器与铸锭的接触区高度大得多,这也是空心锭往往产生内孔漏铝的原因。

图1 空心铸锭热顶铸造机构Fig.1 Hot-top casting mechanism for hollow ingot

1.2 内孔没有拉痕、拉裂而突发性漏铝的主要原因

铸锭内孔没有拉痕拉裂而出现突发性漏铝很可能与其他物理原因产生的外力有关。通过对数家企业考察,发现这种情况多出现在铸井溢流排水的企业,而强制排水的企业很少出现,由此可见漏铝是铸管内的气体压力造成的。铸管内的气体由空气和喷水受热后产生的水蒸气混合组成,管内气压本身就大于大气压。

热顶铸造铝合金铸管内水冷强度低,所以铸锭内孔凝壳簿比较脆弱。如果铸井采用溢流排水,随着铸锭的不断下降,铸管内的气体被铸井的存水不断压缩,管内气压逐步升高,当压力达到一定值时,冲破内孔脆弱的凝壳而发生突发性漏铝。

2 影响内孔拉裂、漏铝的因素

2.1 铸造工装的影响

空心锭热顶铸造需要一个形成铸锭内孔的芯棒,芯棒内腔通入冷却水,入水管和芯棒上部封套隔热保温材料[3]。铸造过程中随着内孔壁的凝固形成,温度下降,收缩率增大,需要芯棒的几何形状与铸锭凝固过程中内孔壁的收缩相适应。芯棒锥度β如果过小(如图1所示),铸造过程中很容易出现“抱芯子”情况,导致铸锭内孔拉裂、拉口。

2.2 铸造(凝固)参数的影响

决定液穴形状和深度的铸造温度、铸造速度和冷却速度等铸造参数对空心锭的应力和成形有很大影响。

2.2.1 冷却强度

空心锭比实心锭多了一个芯子水,使铸锭内外表面同时冷却,因此更要注重冷却强度和均匀性。应控制芯子的冷却强度相对小一些,否则会因为内孔冷却强度过大,铸锭内孔壁提前凝固,造成铸锭内壁收缩量过大而抱芯子,铸锭内壁凝壳拉裂[4]。但芯子水冷却强度也不能太小,否则可能会烧坏芯子,还可能造成铝合金粘接在芯子表面而撕裂内壁凝壳[5]。

2.2.2 冷却均匀性

冷却均匀是铸锭结晶温度场均匀分布、各部位收缩一致的先决条件,空心锭冷却均匀的要求大大地高于同样规格的实心锭的。冷却不均时,各部分收缩速度和收缩量不一致,弱冷部位将出现局部温度较高、曲率半径很小的液穴区段,液穴局部壁薄,抵抗拉应力的能力变差,热应力增大而引起裂纹倾向性提高[6]。实践证明,空心铸锭裂纹、开裂多分布在内孔表面水冷强度较弱的地方。

2.2.3 铸造温度

空心锭多为合金化程度高、结晶温度区间大、铸造性能差的硬铝和超硬铝合金,为保证铸造过程中熔体的良好流动和补缩性能,减少气孔、疏松、冷隔和裂纹缺陷的产生,有利于排除气体和夹杂物,宜采用相对较高的铸造温度[5]。但在冷却条件一定的前提下,铸造温度提高,液穴加深,空心铸锭的铝液注入处更容易形成尖形液穴,液穴壁变薄,铸锭二次水冷使收缩应力增大,产生热裂纹的概率增大[6]。

2.2.4 铸造速度

铸造速度直接影响铸锭的结晶速度、液穴深度和过渡带的宽度。铸造速度越快,液穴越深,空心锭壁厚中心的熔体凝固收缩时受周边已凝固金属阻碍,在铸锭内层形成的拉应力就越大,铸锭产生壁厚中心裂纹的倾向就会越大,当拉应力超过当时温度下金属的强度时,导致铸锭壁厚中心产生裂纹。但铸造速度过低,铸锭表面易形成冷隔,增大了横向裂纹的倾向,严重时引起冷裂。

2.2.5 合金成分

铸锭凝固过程中的收缩量也与合金成分相关,尤其是高合金化铝合金,结晶温度范围宽,固-液区塑性低,加之合金中的强化相种类较多,因此合金熔体流动性差,降低合金的铸造性能,易产生裂纹缺陷[5-6]。

3 防止内孔拉裂漏铝的措施

3.1 改进铸造工装

铸造速度、冷却水温度等铸造参数会引起沿铸锭高度方向上凝固条件的改变。芯棒的几何形状采用锥形,锥度大小和铸锭高度方向凝固率有关,实际生产中难以准确确定铸锭内孔收缩与铸锭高度方向凝固率的对应关系,所以锥度不能太小,否则容易被下降且不断收缩的铸锭内孔摩擦粘附,造成内孔壁撕裂而漏铝。对于塑性差、裂纹敏感性强的合金,也可以将芯棒加成双锥度,上部2°~6°、下部4°~10°,其目的是保证铸锭上部内孔表面的凝固部分与芯棒接触面最大,随着收缩进一步增强而消除铸锭与芯棒的粘附与摩擦[1]。

正确地选择结晶器、芯棒高度。铸锭规格大,要适当增加芯棒高度。为保证空心锭内表面质量和均匀的壁厚,芯棒表面粗糙度Ra应不低于0.8 μm,安装前用细砂纸除锈,避免碰伤和划痕;设计及安装时要保证芯棒、芯子支架、热顶热帽及结晶底座的同心度,并确保芯棒安装稳定可靠[5-6]。

另外,芯子石墨部分及保温套之间配合要紧密,不能存在细小缝隙,否则极易夹铝而导致先期凝固引起的拉裂。保证结晶器与热帽之间过渡圆滑并留有配合缝隙,避免二者之间存在直角。

3.2 调整冷却强度

一般情况下,冷却水压是反映铸造冷却水用量的标志,芯子水压应在0.02 MPa左右,不要调得太高,调试时以冷却水稍微有打手的感觉即可;通常也通过适当降低芯子给水水位等工艺措施来降低铸锭内表面脱模前的线收缩值,从而降低产生热裂纹的倾向[2]。根据生产实际,制定水压与水温对应表,水温较低时采用下限水压,水温较高时采用上限水压。铸造过程中,要观察铸锭凝固收缩线,控制其在离内孔壁1/3壁厚处[4]。

3.3 保证冷却均匀

设计出水孔角度、出水孔尺寸和间距均匀分布的铸锭成形工具是保证冷却均匀的关键,一般情况下,芯子喷水角设计为小于30°,结晶器喷水角设计为20°~25°之间,保证内表面冷却带比外表面冷却带提高20 mm~50 mm[4];充分考虑结晶器的位置与冷却水的匹配;避免芯杆安装偏斜,铸造前认真检查和清理芯子的冷却水道,保证水流通畅[6]。

3.4 选择合适的铸造温度

为了保证熔体沿铸锭截面的流动性,减少气孔、疏松和夹渣缺陷增加过冷带宽度,改善铸锭的组织性能,熔体的温度应该比铸造同样直径的实心锭的高5 ℃~10 ℃[1,6]。

3.5 确定最佳铸造速度

由于热顶铸造的有效结晶区较窄,结晶速度快,可以通过提高铸造速度来适应热顶铸造比较窄的有效结晶区。但由于高合金化铝合金的铸造性差、裂纹倾向大,故不能选用过高的铸造速度[6]。实际生产中,根据结晶器二次冷却水的喷水角度和水温,通过试验确定铸造速度的最佳参数。

3.6 控制合金成分

在满足使用性能的前提下,尽量提高合金抗拉强度和屈服强度,降低裂纹敏感性。如Al-Zn-Mg-Cu系合金中Fe,Si属杂质元素,对合金的热脆性有明显的影响[6],增加合金的热裂倾向[1]。随着Si、Fe含量的增加,在晶界和枝晶界生成的低熔点共晶体增多,当w(Si)>w(Fe)时,可生成硬而脆的金属间化合物如AlFeSi相和其他多元相,可降低合金的强度、韧性和伸长率。合金的成分必须严格加以控制,生产中通常控制w(Si)≤0.2%、w(Fe)≤0.45%,并使w(Fe)-w(Si)>0.05%[1,3]。为防止拉裂,其他合金元素的调整应以提高合金塑性和抗拉强度为要。

3.7 提高熔体质量与操作水平

为了获得优质的高合金化空心铸锭,还必须注意熔体质量与操作工艺。保证熔体的清洁度,防止熔体过热和炉内停留时间过长,彻底除气除渣,进行必要的变质处理等。对硬铝、超硬铝合金,铸造开头要采用铺底工艺,放流均匀,控制液面平稳,及时清理浮渣,防止产生冷隔、夹渣等引起的铸锭裂纹和开裂[5-6]。

3.8 降低铸管内气压

铸锭内孔没有拉痕、拉裂而突发性漏铝的现象主要是铸管内气体被井水压缩造成的,因此一切降低铸管内气体压力的措施,均可消除内孔出现突发性漏铝的现象。将铸井内溢流排水改为强制排水,使铸井内存水越少越好,这样对铸管内的气体形成不了较大的压力;对空心锭热顶铸造工具进行改造,设计安装排气装置(如图2所示),消除因气体被压缩而产生的外力。排气装置对铸井溢流排水、强制排水均可适用。经多家企业试验,这种排气装置可有效解决规律性突发性漏铝的问题。需要注意的是,排气装置排出的气体包含水蒸气和水,具有一定的温度,所以出口连接的管道必须耐温(最好采用紫铜管),避免烫坏。而且排气管出口应远离铸锭液面,或将出口安放在铸井的上方无水处,使管道畅通,避免堵塞。

图2 加装排气装置的结晶器Fig.2 Mold with an exhaust device

4 结 论

1)热顶铸造空心锭内孔冷却强度过大、芯子锥度偏小时,铸锭内孔壁与芯子下部工作带摩擦严重,会将内孔较薄的凝壳拉裂造成漏铝。芯子锥度不合理是造成内孔漏铝的重要原因之一,因此要确保芯棒、芯子支架、热顶热帽及结晶底座的同心度,芯棒表面要光滑,与热帽连接处避免直角。合理控制铸造温度、铸造速度、冷却强度与均匀性、合金成分等可防止因内孔凝壳拉裂造成的漏铝。

2)铸井溢流排水时,铸管内气体被铸井的存水不断压缩,管内气压逐步升高,气压会冲破内孔凝壳而突发性漏铝。对空心锭热顶铸造工具进行改造,设计安装排气装置,消除因气体被压缩而产生的外力,是解决无论溢流或强制排水冷却时突发性漏铝的有效措施。

——“茶业芯子”的艺术特色及其发展出路探析