铝板带铸轧铜辊套疲劳裂纹产生原因及其控制

张宏强,李彦勤,张开宝,屈自强

(酒泉钢铁(集团)有限责任公司,甘肃 嘉峪关 735100)

KME B95辊套是德国KME公司生产的钴铍青铜辊套,是专为铝带坯连续铸轧机研发的一种铜合金辊套[1],含质量分数为1%~1.5%的Co及0.2%~0.5%的Be。相比铸轧钢辊套,钴铍青铜辊套拥有更好的导热性能,可以大幅度提高铸轧速度,使铸轧板带材的显微结构更致密,并扩大生产合金品种范围。但铜辊套材质的强度、硬度、韧性和抗疲劳性能较低,冷却强度高,辊套表面一周温度变化梯度大,容易较早出现热疲劳裂纹。因此,为提高铜辊套的使用寿命,有必要研究铸轧铜辊套热疲劳裂纹的产生机制、演化过程和控制措施。

1 铸轧铜辊套表面温度变化趋势

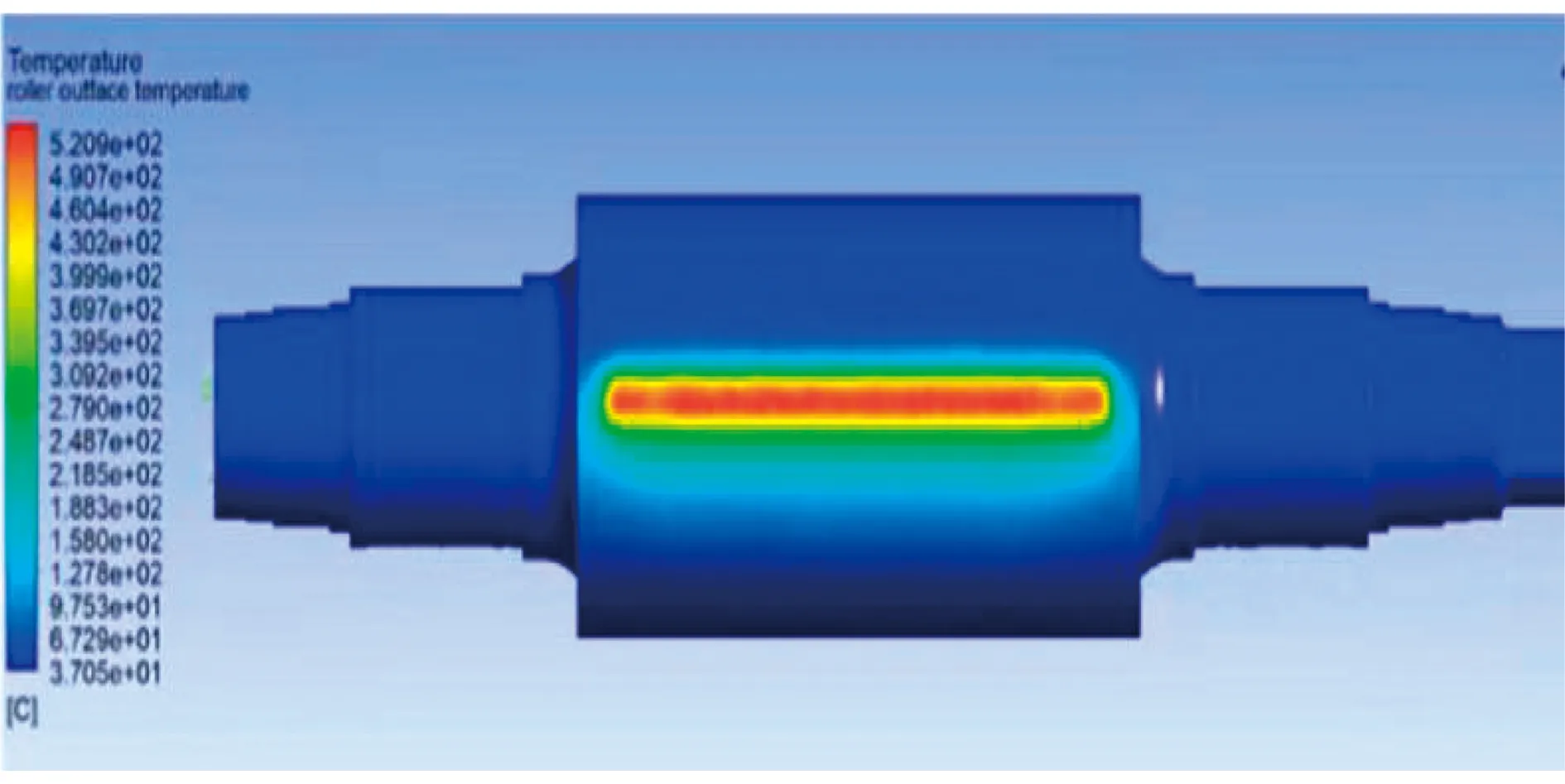

1.1 ANSYS热模拟实验

鉴于在生产过程中辊面温度最高点(铝合金熔体与辊面接触的区域)测量难度较大,因此采用ANSYS模拟软件对铜辊套铸轧生产旋转一周外表面温度进行了热场模拟实验结果如图1所示。由图1可知,最高点温度为521 ℃,400 ℃~521 ℃的温度区域集中在狭小的铸轧区(40 mm~70 mm)位置,温度从521 ℃降到160 ℃用时极短,转动角度在50°之内。

图1 铜辊套表面温度模拟Fig.1 Surface temperature simulation of the copper roll sleeve

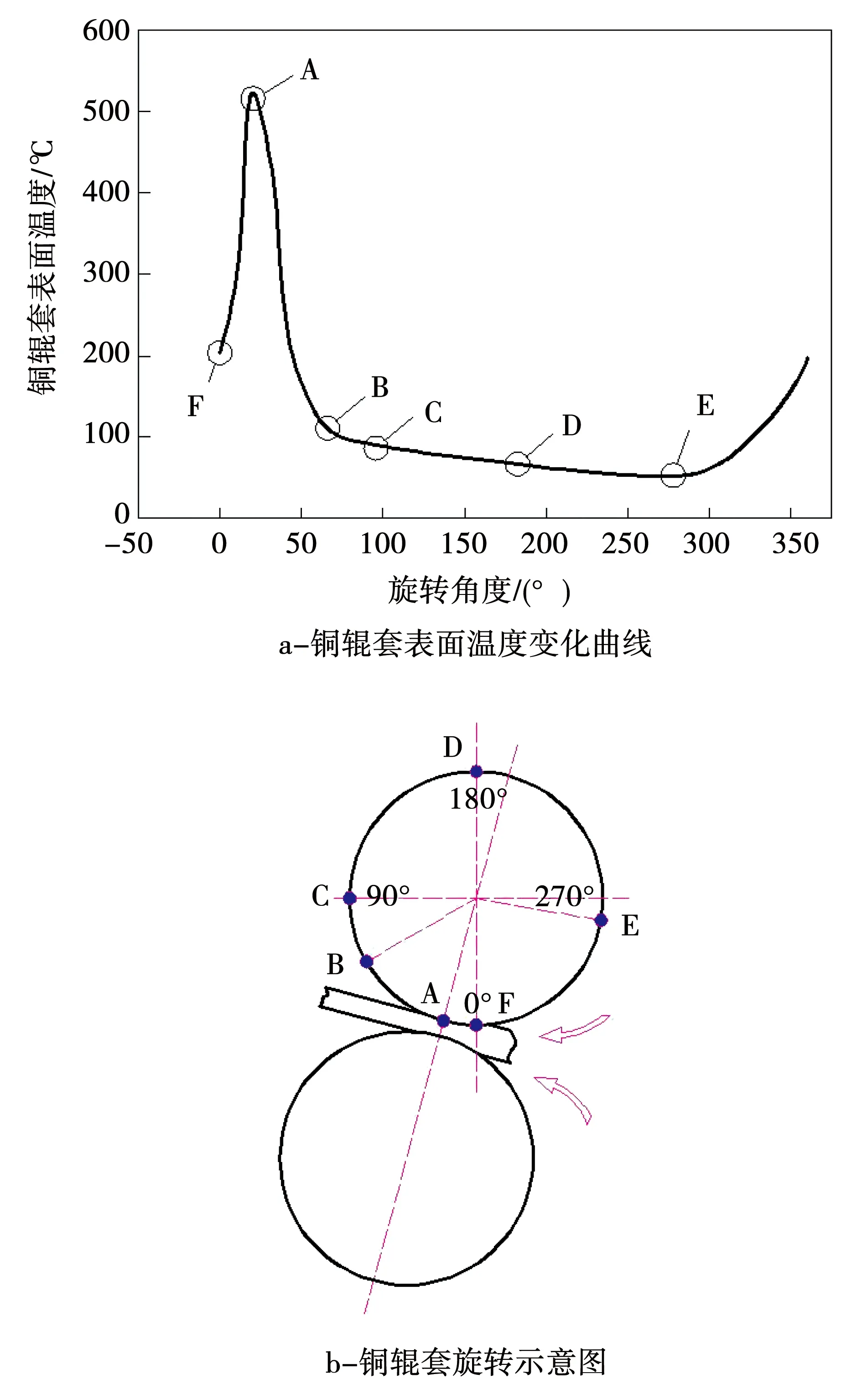

1.2 辊面温度曲线模型

利用热模拟和在线实际测量相结合的手段,确定了铜辊套外表面一周温度变化值,绘制出一周温度变化曲线图(如图2)。由图2看出,在双辊倾斜式铸轧生产过程中,铝熔体与铜辊套接触的瞬间,外表面温度急剧上升,在铸轧区辊面温度快速达到521℃的最高温度(A点),随着轧辊与板带坯的脱离,辊温又迅速降低[2],铸轧辊旋转280°附近达到周期温度最低点(E点),为50 ℃左右。其他B、C、D三点的铸轧辊旋转角度分别为60°、90°、180°,对应温度分别为115 ℃、90 ℃、65 ℃。铜辊套转动一周温度变化超过450 ℃以上。梯度如此之大,是因为铜辊套的冷却强度高,在对应角度点铜辊套表面的温度比钢辊的低,且铸轧出的板面的温度也比较低,这也说明铜辊套的冷却强度高,同等条件下带走的热量更多。但高冷却强度下辊面温差大,热应力大,是铜辊套表面产生热裂纹的主要原因。

图2 铜辊套旋转一周表面温度变化Fig.2 Surface temperature change of copper roll sleeve during one rotation

2 热应力分析

辊套表面有缺陷的部位往往是应力集中的地方,比如砂轮磨印、吊运磕碰、原始冷裂纹印等地方,在铸轧过程中经受周期性交变载荷作用后,首先产生裂纹,即辊套表面的初期裂纹在应力集中的区域产生[3]。钢辊的使用周期高于铜辊套的,其主要原因是钢辊材质的强度比铜辊套的高,其次铜辊套的铸轧速度快,单位时间热交换频次高,因此铜辊套的热裂纹出现得更早,发展更快。

在铸轧过程中,铜辊套除了受辊套和辊芯过盈装配产生的装配应力和作用在铸轧辊表面的轧制应力外[3],还受到铜辊套表面冷热不断交替的热应力。

铜辊套外表面接触铝液的瞬间被加热到520 ℃左右,铜辊套内外表面温度梯度迅速增大,而当铸轧板坯离开铜辊套后,铜辊套外表面在空气和冷却水的作用下辊温又恢复到较低温度,铜辊套浅层各部位处在周期性的激冷激热状态中[4]。温度差引起的热应力σ[5]:

(1)

式中:

E—弹性模量;

α—热膨胀系数;

ΔT—铜辊套内外表面温度差;

μ—泊松比。

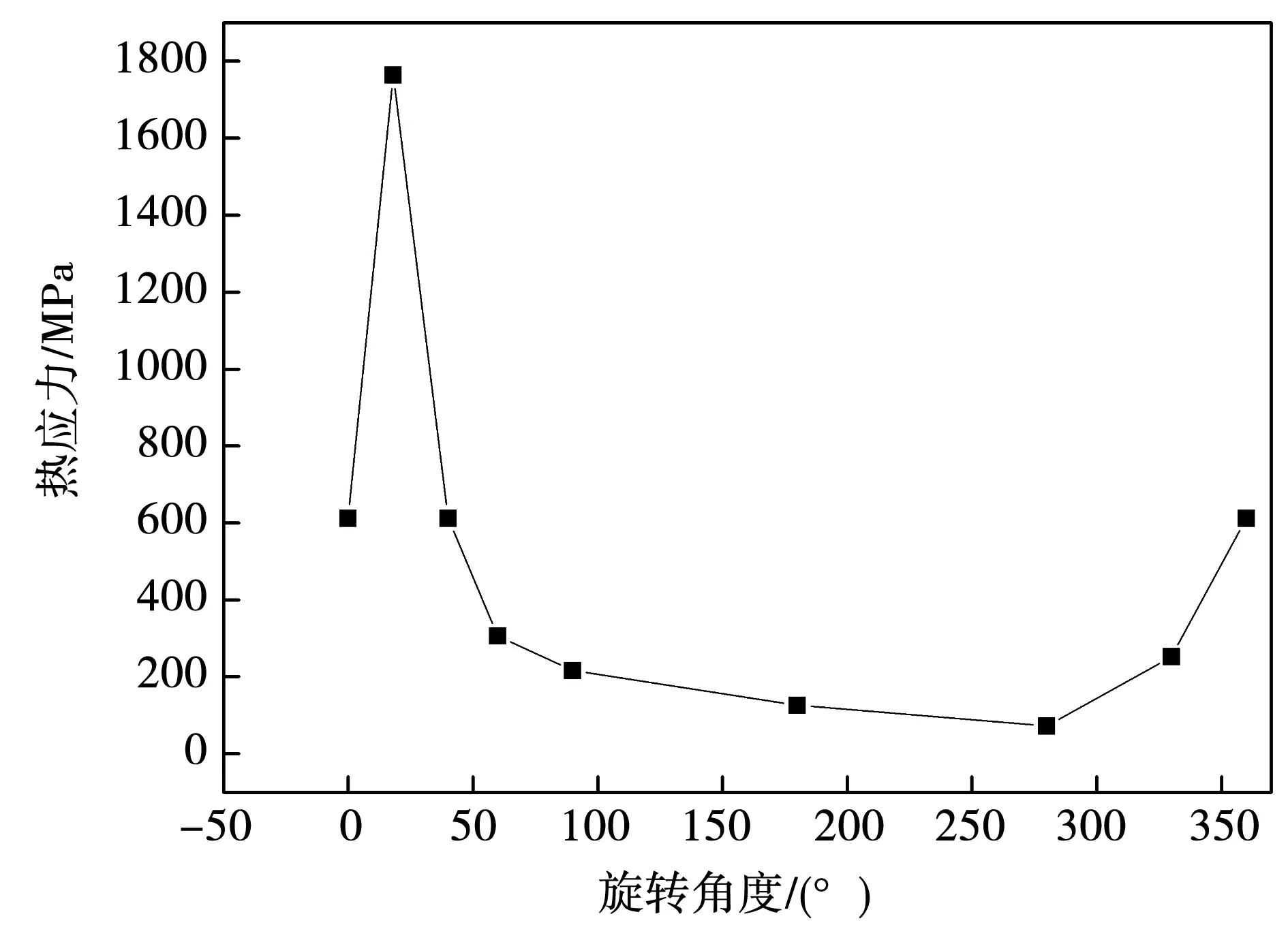

以850 mm×1 700 mm铸轧辊为例,铸轧辊套材料CoBe青铜,该材料的参数:E=1.3×10 MPa,α=1.8×10-5/℃,μ=0.35,铜辊套内表面的温度接近冷却水温度(30 ℃),则内外表面的最大温度差ΔT=490 ℃,代入(1)式得σ=1 764 MPa,此值已超过CoBe青铜在该温度下的屈服强度400 MPa。由此可见铜辊套与铝液接触的瞬间产生很大的热应力,在这种不断交替的热应力下,铜辊套表面就会产生热疲劳裂纹。铜辊套转动一周外表面热应力变化如图3所示。由图3可知,铜辊套旋转角度在50°~340°之间时,其热应力小于铜辊套屈服强度,处于正常的弹性变形区域。

图3 铜辊套转动一周外表面热应力变化趋势Fig.3 Change trend of the thermal stress on the outer surface of the copper roll sleeve after one rotation

3 铜辊套表面裂纹形貌及产生原因

铜辊套外表面在铝熔体的传热和内表面冷却水的作用下,受到周期性的冷热冲击,并在装配应力、轧制应力等多重载荷共同作用下,在铜辊套表面产生不同形式的热疲劳和机械疲劳裂纹[2],这是导致辊套失效的主要原因。防止疲劳裂纹过早产生是延长铜辊套寿命的关键[6]。

正常情况下铸轧辊连续生产7 d左右(铸轧速度1.5 m/min~2.0 m/min)时,铜辊套表面开始出现零星点状裂纹,超过10 d时,点状裂纹在磨痕处以较快的速度扩展成小条状,分布于辊套表面中部及辊套表面两侧离铝板坯边部10 cm~30 cm范围内。

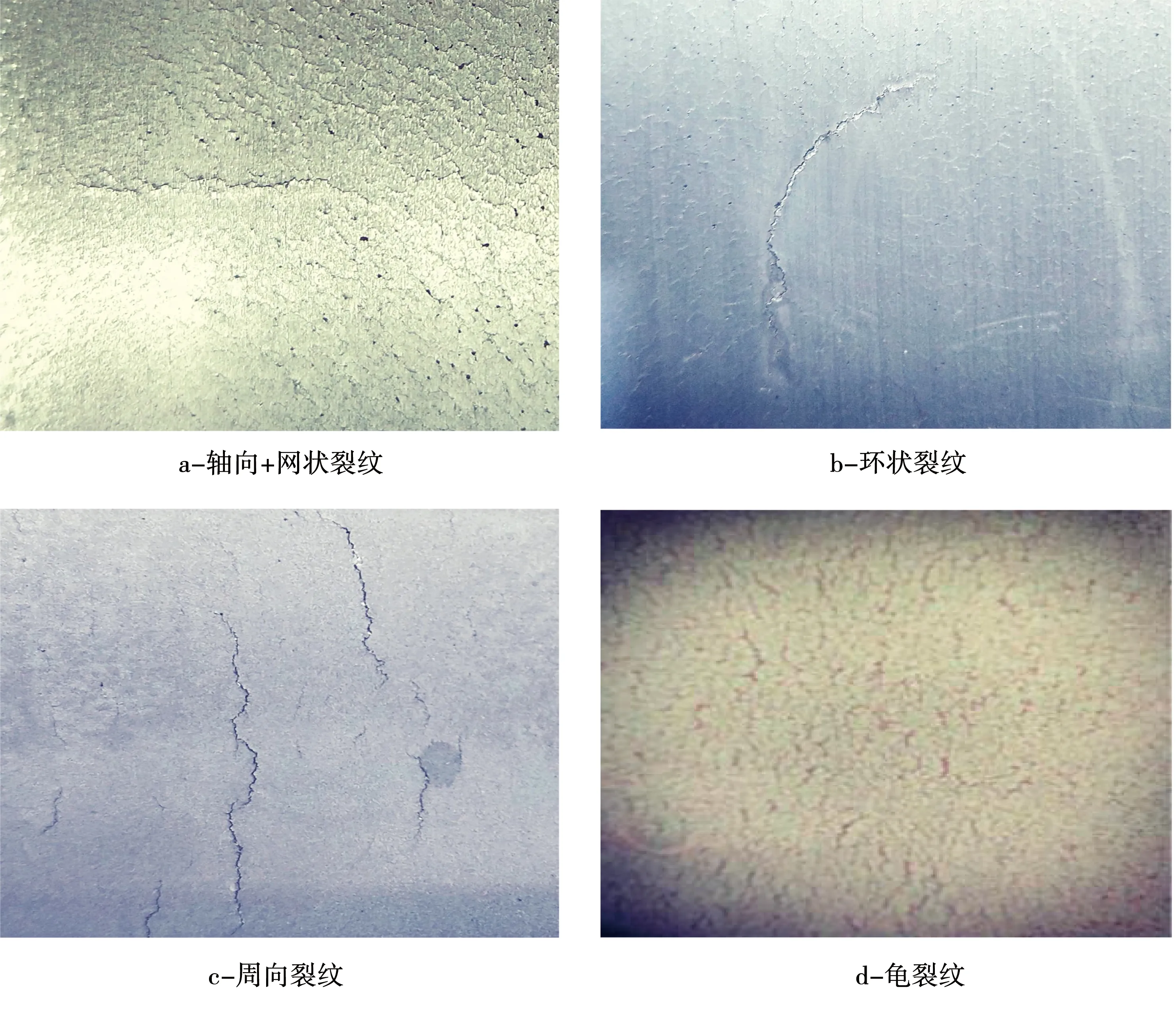

图4为铜辊套表面裂纹形貌。扭矩太大时会出现轴向裂纹形态(图4a),主要因为辊套表面受到较大的与轧辊旋转方向相反的切向应力,同时还伴有网状裂纹。扭矩和轧制力都大时,辊套表面就会出现环状裂纹(图4b),也称“马蹄”纹或“月牙”纹,环状裂纹具有一定的深度,若不及时消除,可能直接使轧辊失效。轧制力太大时,容易出现周向裂纹(图4c),如果在磨辊过程中出现“拉毛”印,周向裂纹最先沿“拉毛”印的地方出现,并很快向两边延伸。裂纹形态以龟裂纹(图4d)最常见,占70%以上,主要表现形式为首先出现零星的针尖状龟裂点,随着生产周期增长,龟裂点进一步的增多扩大,邻近点相连形成线状,其方向不固定,具有一定的随机性。

图4 铜辊套表面裂纹形貌Fig.4 Surface crack morphologies of the copper roll sleeve

4 铜辊套疲劳裂纹的控制措施及效果

为降低铜辊套疲劳裂纹过早的出现,延长铜辊套使用寿命,可采取以下措施:

1)在铸轧生产过程中,采用小铸轧区(40 mm~50 mm),较小铸轧荷载(线载荷小于8 kN/mm);

2)提高铜辊套表面磨削质量,减少磨削印,磨削粗糙度控制在0.8 μm~1.2 μm;

3)防止铜辊套和钢辊芯热装配过盈量太大,允许铜辊套相对钢辊芯有200 mm以内的周向串动;

4)至少每半年对钢辊芯冷却水道清洗一次,防止大量锈斑和局部结垢导致辊面局部温度过高,过早出现裂纹;

5)铜辊套工作7 d~15 d,必须将其表面裂纹清除掉,防止裂纹迅速扩展。

通过采取以上控制措施,在周期性生产过程中,铜辊套单次生产通过量从300 t左右提高到460 t左右。避免了铜辊套表面出现异常大裂纹,减少了裂纹较深带来的辊套加工量大的浪费,辊套单次单边车削量从3 mm降到2.2 mm,有效地提高了铜辊套的使用寿命。

5 结 论

铝板带铸轧铜辊套疲劳裂纹主要是由热疲劳和机械疲劳共同产生的。铸轧生产过程中铜辊套表面受到周期性交替变化的热应力,最大值远超出其材料的屈服强度,这是铜辊套产生热疲劳裂纹的直接原因;较大轧制应力和扭矩是铜辊套产生机械疲劳裂纹的主要原因。采取文中所述控制措施,延缓裂纹出现,提高了铜辊套的使用寿命,降低了铝板带铸轧生产成本。