废铝绿色低碳回收利用研究进展与挑战

韩 逸,钱维锋,朱 雯,冯 丹,杨书瑜,刘金炎,赵丕植

(中铝材料应用研究院有限公司 苏州分公司,江苏 苏州 215026)

近年来,在经济快速增长的拉动下,我国的铝加工行业得到了迅猛发展,并持续保持良好的发展态势。自2002年我国铝产量跃居世界首位之后,到目前铝产量一直保持在世界的前列。2021年我国铝加工材产量4 470万t,同比增长6.2%。铝加工行业对原铝的需求与消耗量逐年递增[1-5]。我国电解铝产量接近4 000万t,为全球需求的60%以上。然而我国铝土矿储量少,仅占世界储量的3.1%,很大程度上依赖进口,对外依存度高,这种资源供给不足已明显成为制约我国铝加工行业可持续发展的重要因素[6-9]。

据统计,2020年我国用铝储量约3.6亿t。随着人们生活水平的提升,用铝储量将不断增加,预计2030年我国的用铝储量将达到8.8亿t,形成巨大的“城市铝矿山”[10-18]。面对储量巨大的“城市铝矿山”,按照年5%的比例回收推算,2030年我国废铝供应量将达到4 400万t,市场对于铝材产品的需求量将维持在7 000万t左右水平,而电解铝产能已逼近红线,原铝需求在逐渐减少,再生铝在不断增加[19-25]。

生产1 t再生铝所需能源仅相当于生产原铝的5%左右,碳排放仅相当于生产原铝的10%[26-29]。再生铝作为一种绿色环保、节能降耗的产品,十分契合“碳达峰,碳中和”的绿色发展理念。一旦将“城市铝矿山”高效利用起来,将为我国未来铝合金市场的可持续发展提供充足的资源保障,有利于打造绿色循环产业,对带动我国铝行业走新型工业化之路,科学发展再生铝产业具有十分重要的意义。本文介绍了我国再生铝行业现状,提出了废铝回收面临的技术挑战,并结合国内外最新研究进展和案例,总结了废铝回收的核心技术,为再生铝产业的技术发展进步提供参考。

1 我国再生铝行业现状

据安泰科统计,到2020年底,全国再生铝产能为1 400万t/a左右,产业规模居全球首位,2020年再生铝产量725万t[27-28],在铝供应中占比保持在16%左右。从产品结构看,目前国内再生铝企业以铸造铝合金锭为主,部分企业布局变形合金扁锭、圆锭等加工坯料。根据安泰科测算,2020年我国再生铝产品中,铸造铝合金占比74%,变形铝合金占比23%,剩余为炼钢脱氧剂等,其中汽车行业占到再生铝消费量60%以上[26]。

从原料结构来看,目前进口废铝与国内废铝并存,但近年来废铝进口政策趋紧,2020年铝废碎料进口82.5万t,较2010年下降71%,废铝占比由2010年的50%降至2020年的16%,形成以国内回收废铝为主,进口废铝为辅的原料结构[30]。

从产业分布来看,中国再生铝企业多布局在沿海港口地区。随着国内废铝产生量的持续增长,内陆废铝集散地开始聚集再生铝生产企业。截至2020年底,再生铝企业主要集中在沿海地区和内陆成渝、江西、河南等地,其中江苏、广东、浙江、河北、重庆、江西、山东为7大再生铝产业集聚区,这些地区再生铝产量合计占全国总量的84%。

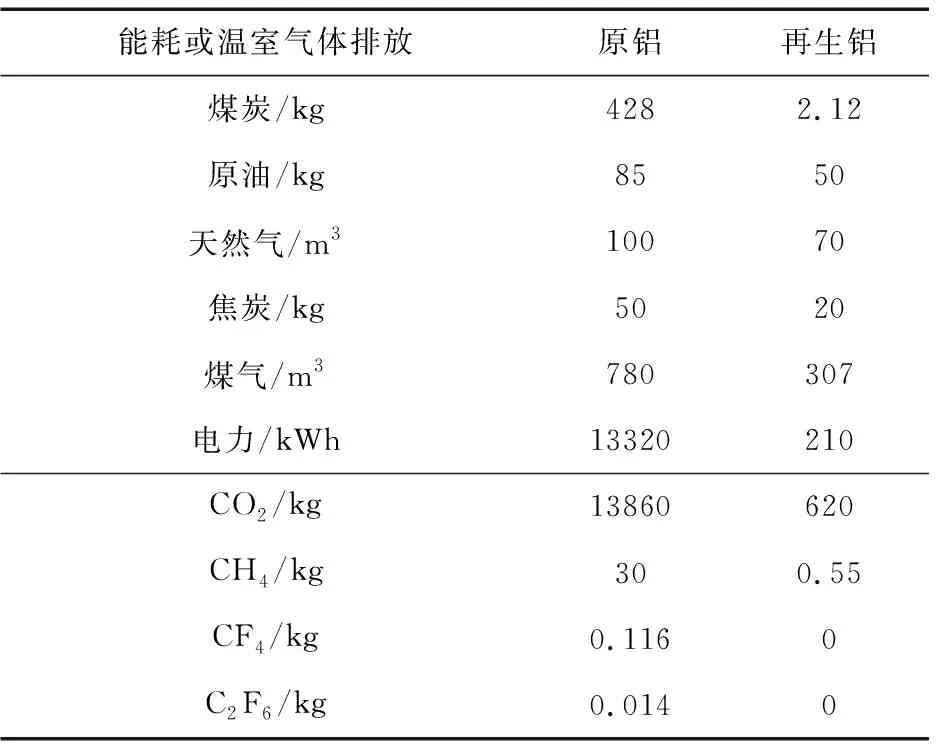

从能耗角度来看,根据欧洲铝业协会的数据(见表1),生产1 t再生铝能耗仅为原铝5%,仅产生0.5 t二氧化碳排放。根据国内的数据,与生产等量的原铝相比,生产1 t再生铝相当于节约3.4 t标准煤,节水14 m3,减少固体废物排放20 t[31-32]。尤其在我国,能源禀赋决定我国铝行业碳排放高于国外水电丰富国家的。根据安泰科数据,2020年中国80%的电解铝生产使用煤电,铝冶炼环节(氧化铝、电解铝、再生铝)的二氧化碳排放量约为5.25亿t,约占有色金属行业排放量的77%,占全国总排放的5%[33]。仅依靠增加清洁能源比例难以实现碳中和远景目标,必须增加再生铝使用占比。

表1 原铝与再生铝生产的能耗和温室气体排放对比Table 1 Comparison of energy consumption and greenhouse gas emissions between primary aluminum and recycled aluminum production

从回收方式来看,相比发达国家,我国的废铝回收利用方式仍相对落后。长期以来,受废铝原材料成分复杂的影响,我国生产的大部分再生铝合金杂质元素含量较高,只能用于生产铸造铝合金产品,很多优质的变形铝合金废铝被降级使用,导致废铝的回收价值被大打折扣,造成废铝资源的巨大浪费。据SMM数据,我国每年只有约20%的再生铝能够重新生产相应牌号的变形铝合金,实现保级回收利用,保持废铝的价值[34]。然而在发达国家的再生铝产品结构中,变形铝合金的占比超过一半。

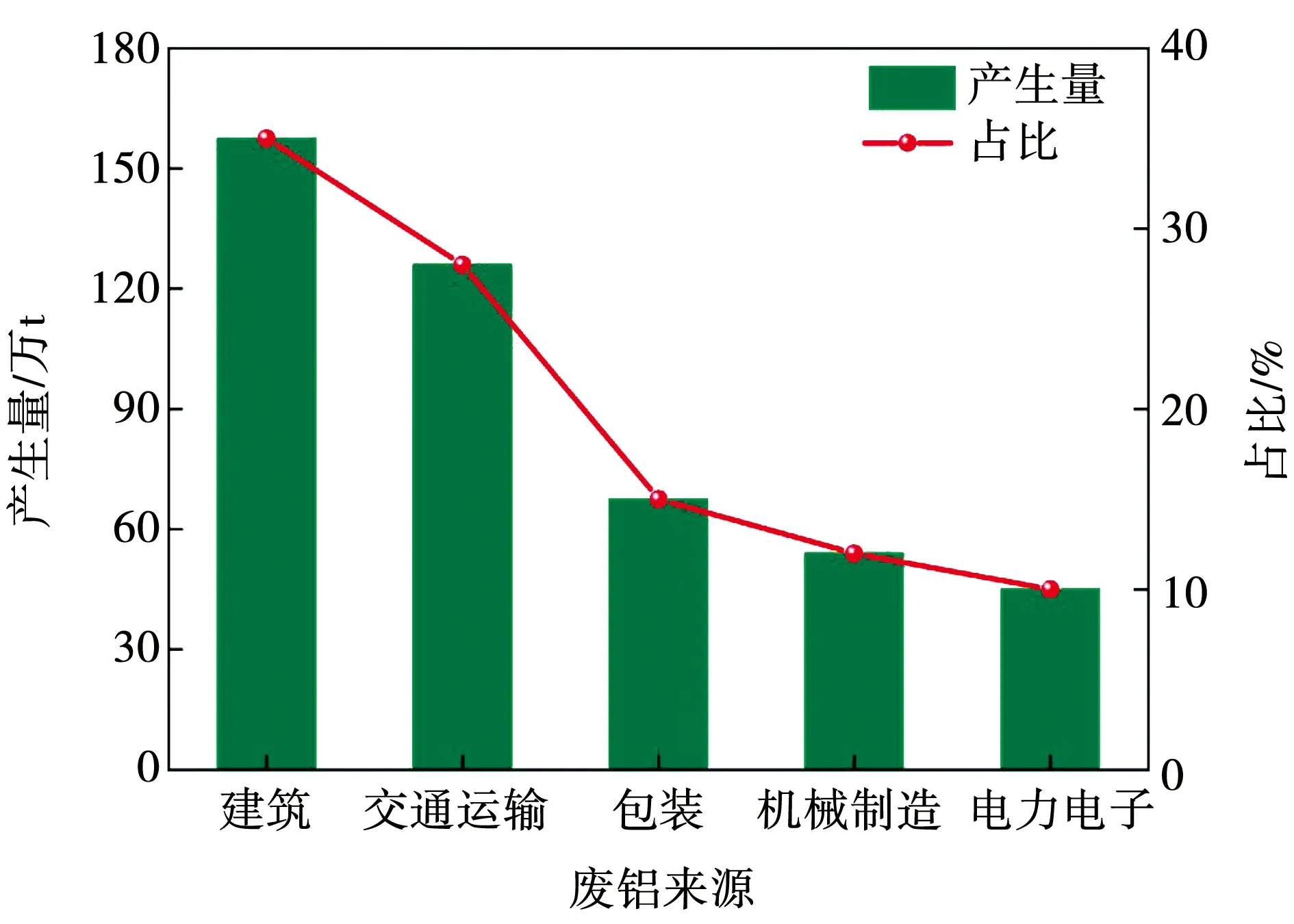

从废铝来源来看,国内再生铝企业废铝供应分国内和国际两个来源,近两年主要以国内废铝供应为主。据中国有色金属工业协会收集的数据,2020年新废铝产生量约为210万t,主要来自铝材生产和加工过程中产生的边角料、报废品及切屑等,一般由生产厂自行回收利用,只有部分进入社会流通。2020年旧废铝约为450万t,主要来源于建筑、交通运输、电力电子、包装、日用消费品等领域,其中建筑领域占比35%、交通运输领域占比28%,是旧废铝最重要的两个原料来源[5],见图1。随着我国汽车保有量的稳定增长,预计到2025年会迎来汽车报废的高峰期,来源于交通运输领域的旧废铝占比将会提高。

图1 2020年我国废铝来源占比情况Fig.1 Proportion of sources of used scrap aluminum in China in 2020

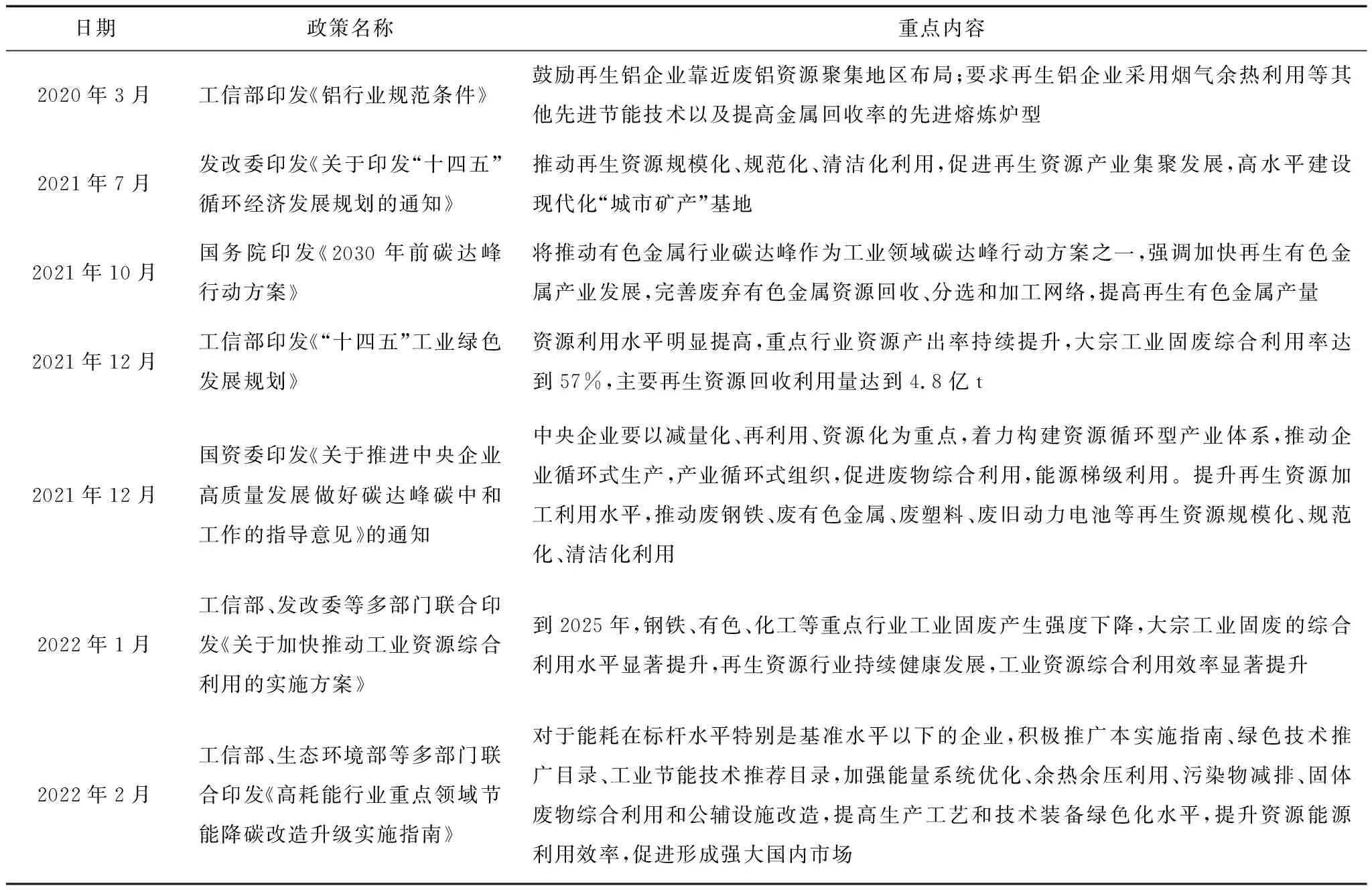

从产业政策来看,近年来,再生铝行业涉及的法律法规、行业规范、制度、标准等进入密集调整期[35],见表2。国家层面已经把再生资源产业作为重点支持领域,鼓励再生有色金属行业发展与创新,为该行业的发展起到了积极的推动作用。

表2 近两年再生资源产业部分相关政策一览表Table 2 List of relevant policies in the renewable resources industry in the past two years

2 废铝回收面临的技术挑战

通过对我们再生铝行业现状进行分析可知,汽车行业占到再生铝消费60%以上,主要集中在铝制部件,如车轮、发动机缸体缸盖、曲轴箱、进气管、变速箱、油泵等部位,大部分用铸造铝合金制作。目前整车轻量化是汽车行业发展的重要趋势,对于传统汽车而言,轻量化有利于提高动力性能、减少燃料消耗、降低排气污染。根据美国铝业协会的数据显示,如果将传统钢替换为铝,则每减少10%的重量,即可节省5%~7%的燃料,1t铝的使用可以减少汽车服役期间碳排放20 t[36-38]。对于新能源汽车而言,轻量化不但可以增加续航里程、还能减少电池成本。

由此可见,汽车用铝的需求增长空间较大,将成为铝材行业的关键增长点。根据国际铝业协会统计分析[38],在单车用铝量方面,2018年我国乘用车与商用车单车用铝量分别为119.7kg、99.3kg,预测到2030年,我国乘用车与商用车单车用铝量将分别达到242.2 kg、253.2 kg,相较于2018年分别增长102.34%、154.98%。在汽车工业用铝总量方面,2018年国内汽车行业铝材消费总量为386万t,预测到2030年,国内汽车行业铝材年消费总量将达到1 070万t。2021年,全国机动车保有量达3.95亿辆,其中汽车3.02亿辆,按每辆车平均用铝量150 kg计算,则有6 000万t铝待回收。如果这些废铝都可以得到有效利用,那么我国原铝产量压力会大大减轻。

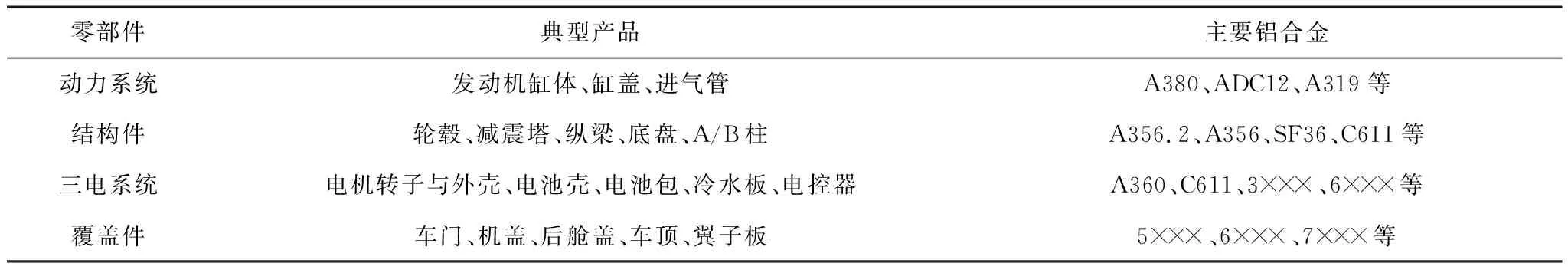

近年来随着新能源电动汽车普及,汽车中的铝应用形式发生了改变[39]。汽车发动机、变速器用铝量将逐年下降,电池包、车身覆盖件、电动机外壳等部位用铝量将显著增加,常用铝合金种类见表3。这将导致燃油车用传统再生压铸铝合金的需求减少,而电动车新增用铝部件和一体化压铸材料等对高品质原铝的需求在持续增加,这将使得电动车用铝的碳排放量明显提升,同时造成铝循环回收体系的不平衡,低品质的再生铝严重过剩。此外,由于燃油车用铸造铝合金产品的种类很多[40],合金元素的质量分数高达6%~27%,在连续几轮回收之后,合金元素的积累会越来越高,导致其回收再利用越来越困难。因此,如何做好铝制品的同级或升级回收利用,最大程度发挥废铝制品的价值是目前再生铝行业面临的最大挑战,亟需开发新的核心技术,以实现废铝的高效低成本回收利用,促进再生铝产业转型升级和高质量发展。

表3 汽车常用铝制零部件合金牌号Table 3 Alloy grades of aluminum parts commonly used in automobiles

3 废旧汽车铝回收核心技术

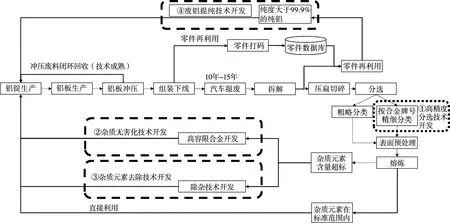

对发达国家废旧汽车零部件回收利用的最新发展动态进行调研分析发现,主要回收路径为同级和升级回收,正在开发的核心技术主要包括以下四个方面,分别为高精度分选技术、杂质无害化技术、杂质元素去除技术以及废铝升级提纯技术,详见图2。

图2 废旧汽车铝制零部件回收利用技术研发路径Fig.2 Research and development path of recycling technology for aluminum scrap parts once used on automobile

3.1 高精度分选技术开发

对于报废汽车的回收,通常先将常用的零件拆下,然后通过压制缩小体积,运送到下游进行破碎。报废汽车的材料种类繁多,形状和尺寸复杂,相互连接,难以分离。为此,需要开发便于与铁基材料、轻质材料和绝缘体材料分离的设备,以提高分离的效率和分拣的精度,大幅提高废铝的回收利用率。

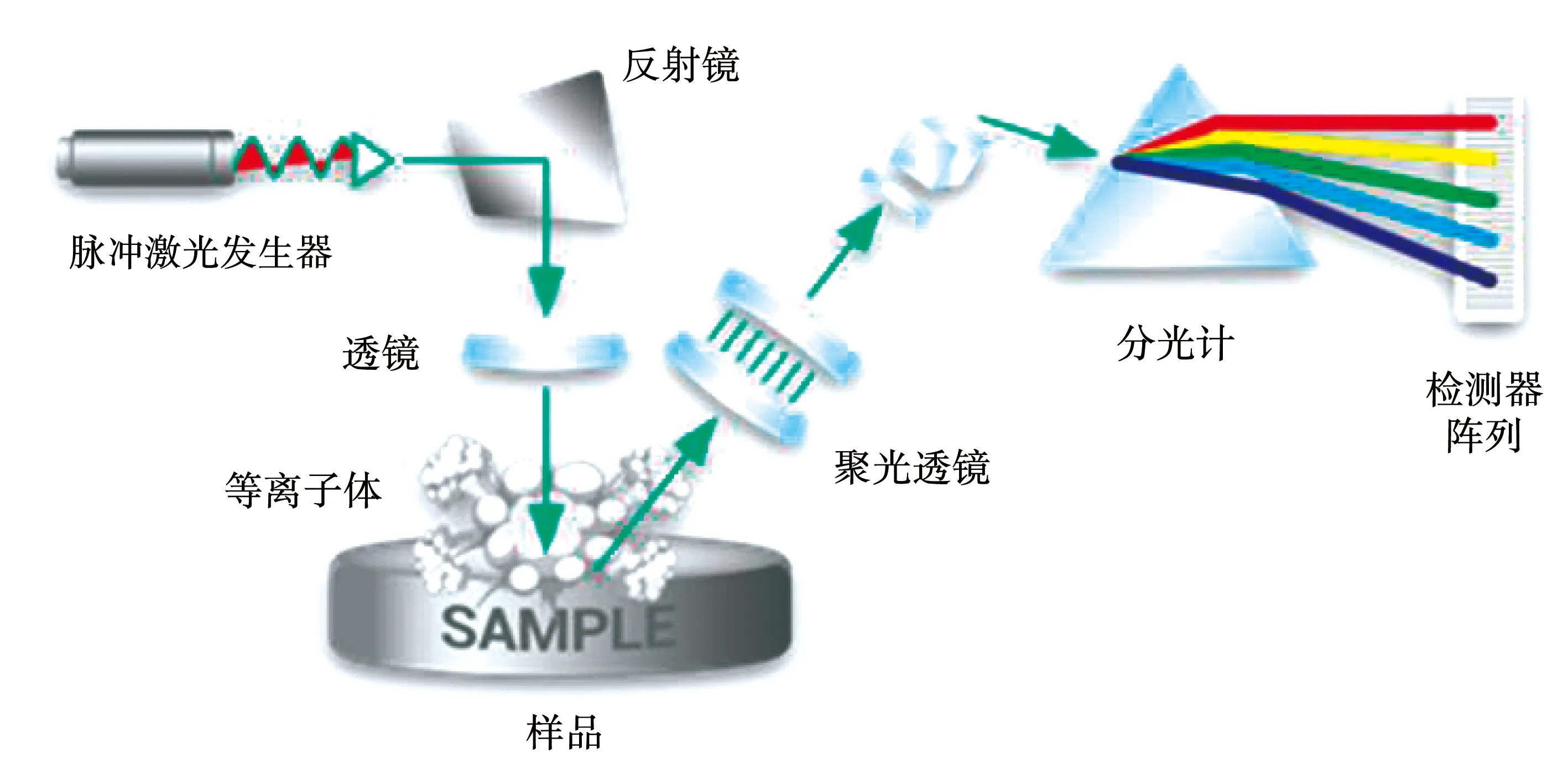

激光诱导击穿光谱分析法(Laser-Induced Breakdown Spectroscopy, LIBS)是美国的洛斯阿拉莫斯国家实验室(Los Alamos National Laboratory)开发的技术,20世纪90年代已用于金属废铝的成分识别。目前激光诱导击穿光谱分析法是获得较为广泛应用的一项成分定量识别技术,其技术原理如图3所示。此方法工业化应用的主要障碍在检测精度、检验速度以及成本方面。研究显示,数百万美元的硬件设施,其检验速度大约为5 t/h左右。近年来,有研究人员[41-43]采用机器学习等手段对激光诱导击穿光谱采集的数据进行分析,实现材料分类,有望在保证一定准确率的前提下提高分类速度。

图3 激光诱导击穿光谱原理图Fig.3 Schematic diagram of laser-induced breakdown spectroscopy

近年来,日产汽车株式会社对回收的废旧汽车板高度循环利用所需的分选技术进行评价和验证,对比分析两种分选技术的准确性。采用日产的6×××系铝合金外板和5×××系铝合金内板作为研究材料,分别采用X射线法和激光诱导击穿光谱法对破碎后的汽车板材料进行分选,结果发现,X射线法对废铝形状要求高,需为扁平状,且识别准确率较低,约为70%。激光诱导击穿光谱法对形状要求不高,但受表面漆膜的影响较大,无法识别率在30%以上;对于不受表面漆膜影响的可识别的废铝,准确度约为90%。因此,对于智能高效分选技术而言,一方面需要开发可操作性强的漆膜去除或剥离技术,另一方面需要开发精度更高、成本更低的智能分选技术,以提高废铝回收利用效率。

3.2 杂质无害化技术开发

当铝制品中杂质元素含量较高时会带来一系列产品质量问题,因此需要开发一种先进的加工工艺技术,即使对于杂质元素稍微过量的材料也能满足产品的应用要求。这些工艺包括快速冷却和强制固溶技术,以及超细晶和析出物纳米化等控制技术。

在汽车铝板领域,诺贝丽斯开发出易回收汽车板5754RC、5182RC,w(Fe)高达0.3%,回收料占比75%以上。其核心关键技术包括调整合金元素配比,改善富铁相形貌,并通过工艺优化,控制富铁相的尺寸[44-45],使其细小弥散均匀分布,抑制其在后续成形过程中带来的不利影响。通过上述核心关键技术的开发,诺贝丽斯实现了汽车铝板的闭环回收并大幅降低了成本。

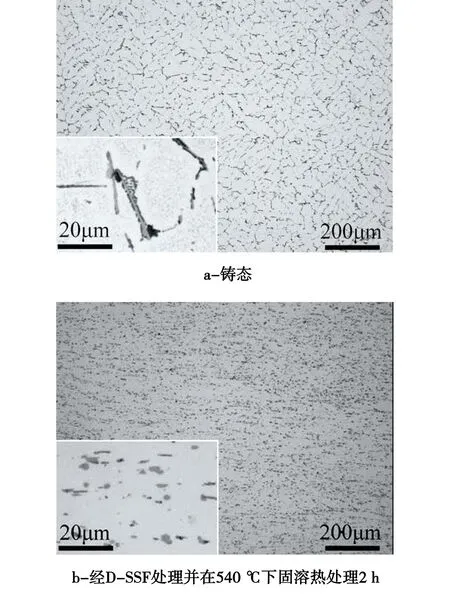

日本佐藤达男教授[46]通过D-SSF(Deformation Semisolid Forming)工艺生产一种w(Fe)高达1%的Al-Mg-Si和Al-Zn-Mg合金,结果发现,铸态组织中有β-AlFeSi、Mg2Si和Si相经过D-SSF工艺后,被破碎为细小分散的含铁金属间化合物,促进了再结晶晶粒的形核,并抑制了晶粒的生长,如图4所示。同时,与常规合金相比,经过D-SSF工艺加工的高Fe含量合金的抗拉强度和伸长率均明显提高,合金的伸长率高达20%。说明D-SSF工艺可以将w(Fe)=1%的Fe对合金的有害影响有效降低,并做到无害化。

图4 Al-1Mg-2.4Si-1Fe合金的光学显微组织照片Fig.4 Optical micrographs of Al-1Mg-2.4Si-1Fe alloy

3.3 杂质元素去除技术开发

废铝制品在回收时,总是不可避免地会混入异种材料和不同系列的铝制品,进而导致Fe、Si、Zn、Mg、Ti和Pb等杂质元素含量较高。在变形铝合金中,由于冲压、拉拔和弯曲等成型加工条件非常严格,因此对各种杂质元素的容限度都有严格的上限要求,需要开发杂质元素去除技术,以提高废铝循环利用率。

Fe元素是再生铝熔炼中最常出现的含量超标元素,也是对产品性能危害最大的杂质元素,除去难度较大。目前解决这一问题的思路主要为除去Fe元素和调控含铁相。其中铝熔体中铁杂质的去除技术主要包括离心去除、电磁分离、陶瓷过滤、脉冲电流、超声波和熔剂去除法[47-50]等。改善富铁相在铝合金中的组织形貌的技术主要有添加稀土元素、添加中和元素和热处理等方法[51-53]。以上方法目前均处于实验室开发阶段,尚未实现产业化应用,需要持续予以关注。

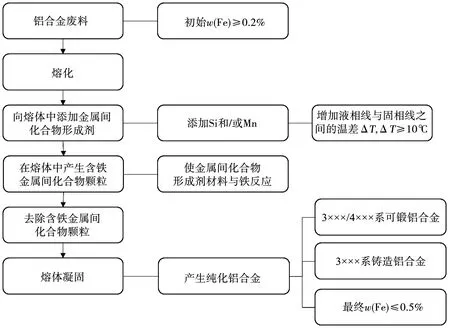

此外,美国铝业公司于2020年4月发表一篇化合物法去除杂质Fe元素的专利[54],通过在废铝熔体中添加一种或多种含铁金属间化合物形成剂材料,通过分离比重较大的含铁金属间化合物颗粒来提纯3×××和4×××系铝合金,其技术路线图见图5。这一方法具有较高的除Fe率,当联合使用含Mn和Si熔剂时,可使再生3×××和4×××系铝合金的w(Fe)从0.57%降至约0.13%,且适合工业化应用。此项技术的核心关键点在于,除Fe熔剂成分的优化设计,使其能够提供足够宽的纯化温度窗口来分离含铁金属间化合物,为工艺设计提供可操作性。

图5 化合物法去除铁杂质元素技术路线图Fig.5 Technical roadmap for removing iron impurities by compound method

3.4 废铝升级提纯技术开发

目前针对铝合金提纯的技术主要包括三层液电解法、偏析法、熔盐法、蒸馏法等,尚未有针对杂质元素含量较高的废铝提纯技术,需要开发适合产业化应用的低成本、绿色环保型提纯技术,可以创造一个全新的价值链,实现废铝的升级循环利用。

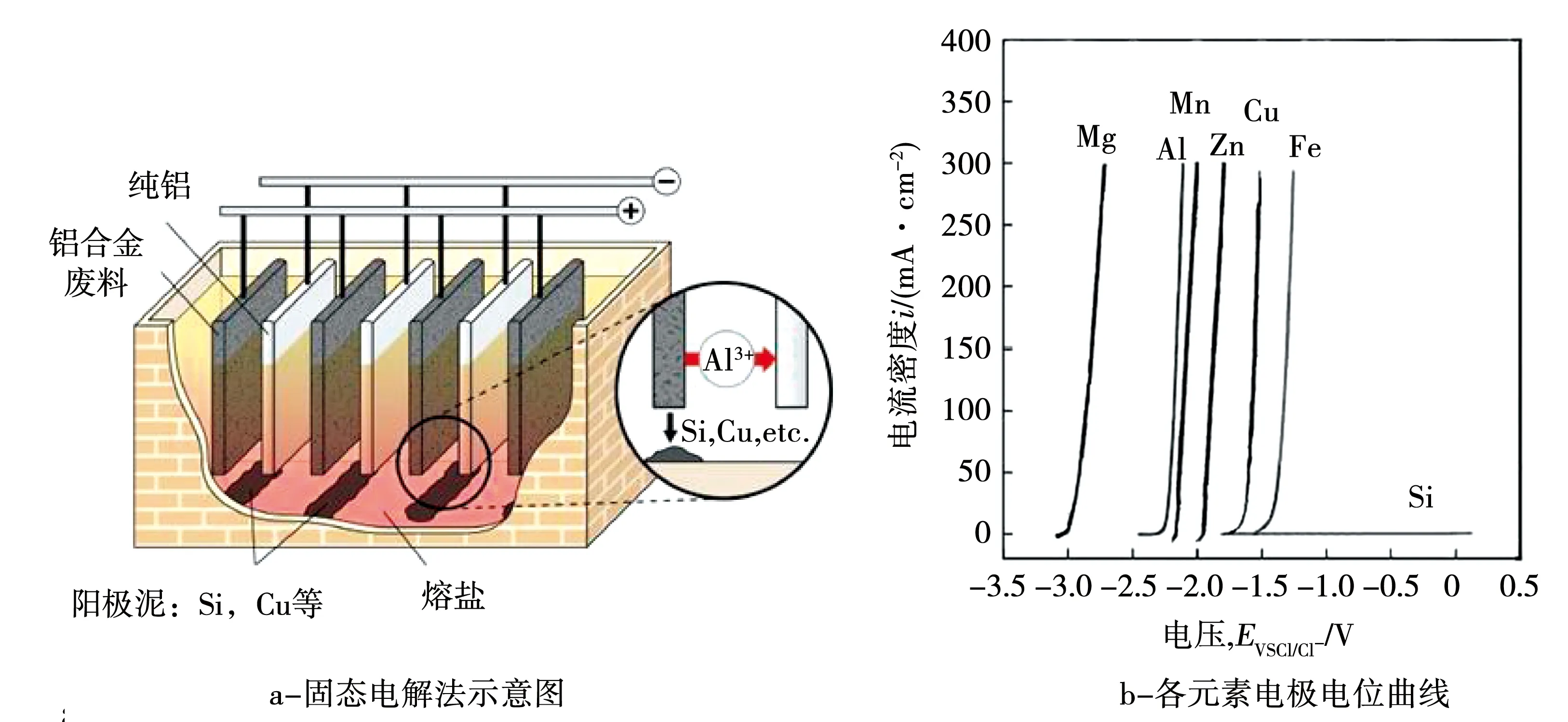

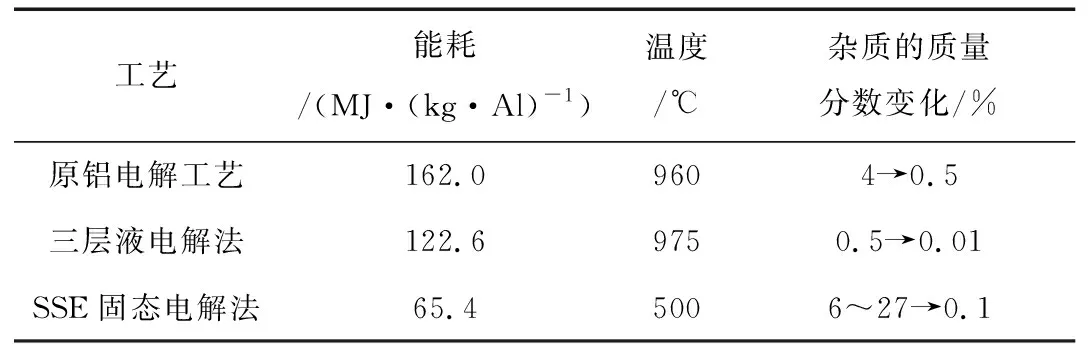

近期,日本东北大学朱鸿民老师团队[55]开发了一种固态电解法提纯技术,引发行业的高度关注。此项技术的最大特点是阳极和阴极均为固态,阳极是固态铸造铝合金,阴极是固态高纯铝,且熔盐电解液加热温度低(500 ℃),所以能耗低,是传统三层液电解法能耗的一半,具体参数比对情况详见表4。固态电解法基本原理是利用电化学电位法(见图6)把电位控制在铝析出电位附近,让阳极溶解的铝在阴极析出,得到99.9%的纯铝。尽管此固态电解法目前仍处于实验室阶段,但在废铝回收领域具有非常大的工业应用前景。

图6 日本东北大学开发的固态电解法示意图Fig.6 Schematic diagram of the solid-state electrolysis method developed by Tohoku University in Japan

表4 各电解工艺对应的参数Table 4 Comparison of parameters corresponding to each electrolysis process

4 结束语

随着新能源汽车的日益普及,在汽车报废后,传统燃油车用铝合金压铸件面临保级和升级回收的困境,而电动车新增用铝部件和一体化压铸材料等对高品质原铝的需求在持续增加,导致铝制零部件的碳排放量明显提升,且循环回收体系失衡,亟需开发颠覆性的相关核心技术予以解决。

最新的废铝制零部件回收利用关键技术中,废铝同级回收路径主要包括高精度分选技术开发、杂质无害化技术开发、杂质元素去除技术开发;升级回收路径包括废铝提纯技术开发。以上技术需要我们持续跟踪最新研究进展并加强相关的研发工作,尽快攻克再生铝循环回收利用的技术难点和产业化障碍,使我国再生铝产业拥有核心自主知识产权,促进再生铝的保级和升级回收循环利用,推动铝加工行业朝着低碳绿色可持续方向发展,保障铝资源的有效供给,助力我国早日实现“碳达峰、碳中和”目标。