前处理方式对6016铝合金表面电泳复合涂层性能的影响

高 文 , 李英东, 曹以恒, 赵丕植, 李井泉, 宋小雨, 刘 萌

(1.重庆国创轻合金研究院有限公司,重庆 400039; 2.中铝材料应用研究院有限公司,北京 102209)

能源、环境对于汽车轻量化发展提出了越来越多的要求[1],采用铝合金材料替代钢铁材料是目前汽车轻量化过程中主要举措,钢铝混合车身、全铝车身是汽车发展的大趋势[2]。车身的表面防护一般采用前处理+电泳+喷漆的方式进行。传统钢制车身前处理工艺普遍采用磷化处理技术。磷化工艺存在的弊端[3]:磷化处理液含有镍盐、硝酸盐等难降解盐类,其使用越来越受到环境因素制约;采用磷化工艺难以处理铝占比大于30%的钢铝混合车身;磷化处理含铝车身的产渣量远大于处理钢制车身的,因此需要增加专用除渣设备。

目前行业内主要采用锆化处理替代传统磷化处理。锆化处理具有溶液环保、可处理任意比例钢铝混合车身、产渣量小、处理温度低、节约能源等特点[4]。但对于锆化处理、磷化处理性能进行比较的研究相对较少,现有的相关报告主要为2024铝合金[5]与6061铝合金[6]的对比,而对汽车用6×××系铝合金的对比研究鲜有报道。本试验以6016铝合金为研究对象,对比分析了6016铝合金表面磷化+电泳复合涂层与锆化+电泳复合涂层的形貌、结构、附着力、硬度、杯突性能、耐冲击性能、电化学性能、丝状腐蚀性能。

1 试验材料与方法

1.1 试验材料

本次试验采用中铝高端制造集团生产的6016铝合金板材,合金的化学成分:w(Mg)=0.3%~0.6%,w(Si)=1.0%~1.5%,w(Cu)≤0.2%,w(Fe)≤0.5%,w(Mn)≤0.2%,w(Cr)≤0.1%,w(Ti)≤0.15%,余量为Al。6016铝合金板材的主要生产工艺流程为:熔铸→均热→热轧→冷轧(EDT轧制,即用电火花毛化处理的轧辊进行轧制)→固溶→预时效→碱洗→水洗→酸洗→水洗。

1.2 膜层制备

在6016铝合金表面分别制备磷化膜及锆化膜并测量膜重。磷化膜制备的主要工艺流程为脱脂→水洗→表调→磷化,按要求配制脱脂、表调、磷化处理药剂,脱脂工艺为50 ℃3 min,表调工艺为室温1 min,磷化工艺为50 ℃ 90 s,随后采用热风烘干样品。磷化膜膜重测量参照GB/T 9792-2003 《金属材料上的转化膜 单位面积膜质量的测定 重量法》进行,结果为2.5 g/m2。锆化膜制备的主要工艺流程为脱脂→水洗→锆化处理,按要求配置脱脂、锆化处理药剂,脱脂工艺为50 ℃3 min,锆化工艺为35 ℃2 min,随后采用热风烘干样品。采用尼通XL3t手持X射线荧光光谱分析仪进行膜重分析,锆化膜中Zr元素含量为45 mg/m2。在磷化膜及锆化膜上分别进行阴极电泳涂层制备,电泳漆色浆比例为44.5%,乳液比例为8.92%,电泳电压为150 V,电泳漆温度为30 ℃,电泳时间为3 min,电泳处理后对样品进行185 ℃25 min烘烤,采用Fisher FMP30涡流测厚仪测试制备的电泳层厚度,结果为20 μm。

1.3 测试方法

6016铝合金表面制备磷化膜及锆化膜后,切取10 mm×10 mm样品用于表面微观形貌观察,将电泳后样品采用冷镶样法镶样,经过磨光、粗抛、精抛,随后表面进行喷金处理,用于观察涂层截面微观形貌。采用JSM-7800F型扫描电镜对制备复合涂层的6016铝合金表面、截面进行观察分析。

复合涂层附着力测试参照GB/T 9286《色漆和清漆 漆膜的划格试验》进行,耐冲击性能测试参照GB/T 1732《漆膜耐冲击测定法》进行,漆膜的硬度测试参照GB/T 6739《色漆和清漆 铅笔法测定漆膜硬度》进行,杯突试验参照GB/T 9753-2007 《色漆和清漆 杯突试验》。

研究膜层耐蚀性的电化学测试在Autolab电化学工作站上进行,所用的电解质溶液为室温下的w(NaCl)=3.5%的水溶液,采用传统的三电极体系,辅助电极为石墨电极(C),参比电极为Ag/AgCl电极,工作电极为待测样品,与电解质接触面积为10 mm×10 mm,主要测试塔菲尔(Tafel)极化曲线。首先进行开路电位扫描,时间为1 h,电化学极化曲线测量时,阳极极化和阴极极化分别在开路电位±0.3 V的范围内进行,扫描速度为1 mV/s。用Nova软件求得自腐蚀电位Ecorr、腐蚀电流密度icorr等电化学腐蚀参数。

耐丝状腐蚀试验参照通用标准GMW 15420、GMW15287 及GMW15282进行,在样板中间位置沿长度方向用0.5 mm厚的V型刀片划线,要求划至基体。第一阶段:CASS试验,时间6 h±15 min,腐蚀溶液成分为w(NaCl)=5%, CuCl2·H2O的质量浓度为0.26 g/L,pH=3.1~3.3;第二阶段:恒温恒湿,温度60 ℃,湿度85%,空气流速6 m/min~24 m/min,时间 672 h。

2 试验结果与分析

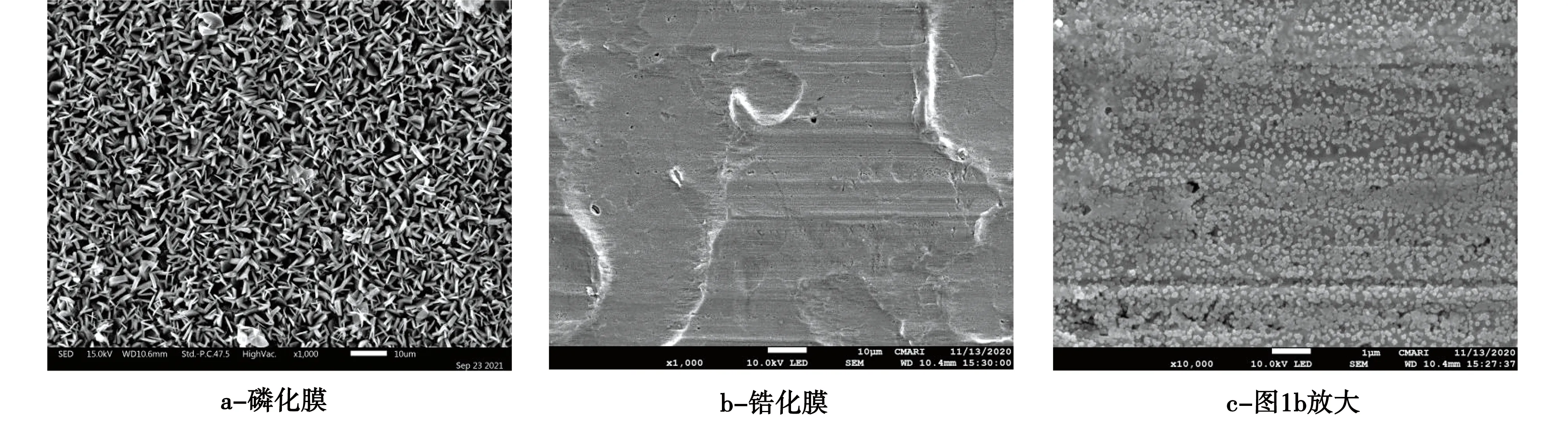

2.1 6016铝合金表面磷化膜与锆化膜微观形貌

6016铝合金表面制备的磷化膜与锆化膜的微观形貌如图1所示。由图1可见,6016铝合金表面磷化膜致密,完整覆盖铝合金表面,磷酸锌结晶体尺寸在2 μm~8 μm(图1a)。在相同的放大倍数下(图1a、图1b),6016铝合金表面锆化膜无明显的结晶体膜层结构[7],与未处理的表面无明显差异。当放大倍数为10 000倍时,可见6016铝合金表面锆化膜覆盖了一层纳米级细小均匀分布的微小颗粒(图1c)。

图1 6016铝合金经不同表面处理后的微观形貌Fig.1 Surface micro-morphologies of 6016 aluminum alloy after different surface treatments

6016铝合金表面复合涂层截面微观形貌如图2所示。由图2a及图2b可见,6016铝合金基体与电泳层之间清晰的磷化膜层,膜层厚度为2 μm~3 μm,在铝合金基体与电泳层之间通过磷化层的过渡,可以有效提升铝合金基体与电泳层之间的结合力。图2a及图2c对比可见,相同放大倍数下(2 000倍),相比与磷化膜截面,锆化膜难以被观察到。切换为背散射电子形貌,并进一步放大至20 000倍时,可见电泳膜层与铝合金基体间有一层约为50 nm厚的锆化膜。

图2 6016铝合金表面复合涂层截面微观形貌Fig.2 Cross-sectional micro-morphologies of composite coating on 6016 aluminum alloy surface

2.2 6016铝合金磷化膜与锆化膜电泳后复合涂层的力学性能

对制备的复合涂层样品分别测试复合涂层的附着力、硬度、杯突性能以及耐冲击性能,结果如表1所示,测试后的样品照片如图3所示。由表1可见,两种复合涂层样品各项力学性能无明显差异,附着力等级均为0级,硬度均为2H(铅笔硬度),无擦伤无划伤,杯突试验压陷深度为6 mm时,涂层无开裂,耐冲击性能测试冲击高度为50 cm时,涂层均无裂纹、皱纹、剥落等现象。一般汽车主机厂对铝合金板材的技术要求为:附着力不高于0级,硬度不低于2H,杯突试验压陷深5 mm涂层无开裂,耐冲击试验极限值为50 cm时涂层无损坏。由此可见,两种样品的复合涂层均满足汽车主机厂的要求。

表1 6016铝合金表面磷化+电泳及锆化+电泳复合涂层的力学性能Table 1 Physical properties of 6016 aluminum alloys after various treatment

图3 6016铝合金复合涂层样品经过附着力、冲击性能、杯突、硬度性能测试后的照片 Fig.3 Photos of 6016 aluminum alloy composite coating samples after adhesion, impact, cupping, hardness performance tests

2.3 复合涂层的腐蚀性能

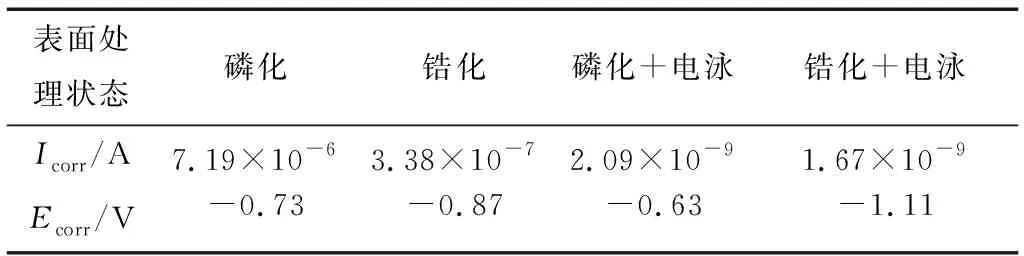

两种复合涂层样品的塔菲尔极化曲线如图4所示。不同表面处理的样品的自腐蚀电流与自腐蚀电压如表2所示。未进行电泳处理前,表面锆化处理的样品腐蚀电压比磷化处理的更负,但其自腐蚀电流要低于磷化处理样品的,且小一个数量级。这表明,锆化处理的样品虽然比磷化处理的样品发生腐蚀的趋势更大,但在腐蚀发生后,前者的实际腐蚀速率要小于后者的,即经过锆化处理的样品具有更优异的耐腐蚀性能。

表2 6016铝合金不同表面处理后自腐蚀电流及自腐蚀电压Table 2 Self-corrosion current and voltage of 6016 aluminum alloy after different surface treatments

图4 6016铝合金经过不同表面处理后塔菲尔极化曲线Fig.4 Tafel polarization curves after different surface treatments of 6016 aluminum alloy

锆化处理的样品经过电泳处理后,复合涂层的腐蚀电压更负,其发生腐蚀的趋势更大;磷化处理的样品经过电泳处理,腐蚀电压更正,其发生腐蚀的趋势变小。与电泳处理前的样品相比,电泳处理后的样品的自腐蚀电流密度均下降了一个数量级,即腐蚀速率明显减小,这表明电泳处理可以有效提升合金的耐蚀性[8],且经过电泳处理的样品耐蚀性要远远高于电泳处理前的,在实际服役过程中电泳涂层起主要的防腐蚀作用。同样进行电泳处理,锆化+电泳复合涂层的自腐蚀电流密度更小,表明其耐蚀性要优于磷化+电泳复合涂层的。

6016铝合金表面复合涂层经过丝状腐蚀试验后表面形貌如图5所示。由图5可见,复合涂层表现出较为明显的差异,磷化+电泳复合涂层腐蚀丝数量较多,且最大扩展长度达到4 mm;锆化+电泳复合涂层腐蚀丝数量明显偏少,且最大扩展长度为2 mm。由此可见,采用锆化+电泳处理的方式能更有效地抑制丝状腐蚀。

图5 6016铝合金复合涂层丝状腐蚀试验结果Fig.5 Photos of 6016 aluminum alloy composite coating after filiform corrosion test

3 讨 论

对于汽车用铝合金而言,在前处理+电泳处理后需要考核的主要性能包括涂层的力学性能以及耐蚀性能。典型的力学性能包括涂层的附着力、耐冲击性能、杯突性能、硬度等;典型的耐蚀性能包括盐雾腐蚀、丝状腐蚀试验。

磷化膜与锆化膜结构上的差异是造成二者耐腐蚀性能明显不同、力学性能无差异的主要原因。磷化膜为结晶体膜,磷酸锌结晶体尺寸在2 μm~8 μm左右,结晶体与结晶体之间存在一定的缝隙[9];而锆化膜为无定形态的薄膜[10],厚度在50 nm左右,比磷酸锌结晶体膜更为致密,二者的结构示意图如图6所示。在前处理膜层上覆盖了20 μm左右的电泳膜层,电泳膜层的厚度要远大于前处理膜层的。

图6 6016铝合金复合涂层界面腐蚀扩展示意图Fig.6 Schematic diagram of interfacial corrosion expansion of 6016 aluminum alloy composite coating

对于力学性能而言,重点考察铝合金经过前处理+电泳处理后膜层的结合力与表面膜层的强度。力学性能测试过程不涉及化学过程,基体-前处理层-电泳涂层之间的结合状态未发生改变,因为电泳涂层本身具有较强的结合力,所以两种前处理层在结合特性方面的差异还未充分显现。如果进一步增大杯突试验和冲击试验的载荷,则会发生基体材料断裂情况,此时铝合金基体的变形能力已不及电泳涂层的,无法有效验证基体材料与电泳层之间的结合特性。

对于电化学性能测试中的塔菲尔曲线而言,腐蚀电压主要表征了材料发生腐蚀的趋势,腐蚀电流表征了腐蚀发生后的实际腐蚀速率。图4的结果表明经过电泳处理后,锆化+电泳处理的样品发生腐蚀的趋势增大,磷化+电泳处理样品发生腐蚀的趋势减小,但二者的实际腐蚀速率均比电泳前的低,相关文献中也存在类似的试验结果[11-12],这可能与电泳层在两种不同结构的磷化膜及锆化膜表面的生长机制不同有关。

对丝状腐蚀而言,一般认为影响腐蚀丝扩展的因素有两种[13]:有机涂层下氧浓差电池的形成和合金基体中金属间化合物形成微小原电池促进腐蚀发生。本试验中磷化膜层结晶体之间的间隙为电解质溶液和氧在基体-电泳层界面扩展提供了路径(图6a),使得丝状腐蚀更易发生;而锆化膜由于膜层较薄且较为致密,使得电解质溶液和氧在界面扩散受阻(图6b)[14],从而有效抑制丝状腐蚀的发生。在试验过程中,经过丝状腐蚀试验过程,腐蚀介质沿基体-前处理层与电泳层的界面发生了扩展,改变了基体-前处理层-电泳涂层之间的结合状态,使得锆化膜及磷化膜的性能差异得以体现。

4 结 论

1)6016铝合金表面磷化膜厚度为2 μm~3 μm,锆化膜厚度为50 nm,锆化膜的厚度更小、更为致密。

2)6016铝合金表面制备磷化膜+电泳复合涂层与锆化膜+电泳复合涂层,两种复合涂层的附着力、冲击性能、杯突性能、硬度等力学性能差异不显著。

3)6016铝合金表面制备锆化膜+电泳复合涂层与磷化膜+电泳复合涂层相比,前者具有更优异的耐腐蚀性能,且锆化膜+电泳复合涂层比磷化膜+电泳复合涂层更有效抑地制丝状腐蚀产生与扩展。