基于LabVIEW和Matlab的混合机托轮轴承在线监测与诊断系统设计与实现

宁毅,王波,汤响,潘耀辉,张亚虎

混合机作为冶金行业烧结工序的关键设备,主要用于原材料的制备,一旦运行中因故障导致停机,不仅造成整条生产线的停止运行,还会导致原材料的浪费,给企业带来严重的经济损失[1].混合机在运行的过程中,滚筒及其内部的物料由四组托轮支撑,托轮轴承承受着巨大的冲击载荷,容易出现突发故障,导致混合机非正常停机.因此,对混合机托轮轴承进行在线监测与故障诊断十分重要.

LabVIEW软件是一款使用图形化语言进行编程的软件开发平台,具有操作简单、并行运行、调试过程清晰可见等优点,对于较为复杂的信号处理过程,可以通过软件的Matlab Script节点,调用Matlab程序,结合两款软件的优势,达到简化编程过程的目的[2].目前,已有学者使用LabVIEW和Matlab软件开发诊断系统,如:孙晓涛等[3]开发出轨道车辆滚动轴承的故障监测与诊断系统;孙小明[4]使用以太网机箱和振动数据采集模块研发出一款轴承故障诊断系统;曾新红等[5]开发出一种电机故障诊断系统;陈春朝[6]针对货运火车滚动轴承开发出一种在线诊断系统.以上诊断系统主要针对于中速、高速轴承的故障诊断,对低速轴承故障的诊断效果仍需要进一步验证.

本文针对冶金混合机托轮轴承的特点,使用电涡流位移传感器、IEPE加速度传感器和WS-5921型数据采集仪搭建系统的硬件平台,基于LabVIEW和Matlab软件,开发出系统的在线监测与诊断软件,利用实际生产中的混合机托轮轴承测试该系统的硬件平台和软件,为混合机拖轮轴承的故障诊断提供一种可行的方法.

1 算法部分

1.1 EMD算法

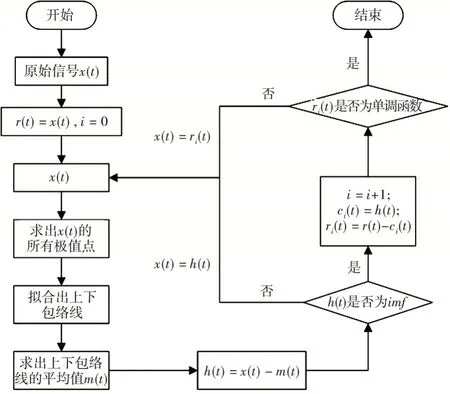

经验模态分解算法(Empirical Mode Decomposition,EMD)可以自适应地将信号分解成有限个本征模态分量(Intrinsic Mode Function,IMF),常用于处理非线性、非平稳性信号.对信号x(t),EMD分解过程如图1所示.

图1 EMD分解流程图

(1)寻找出信号x(t)的所有大值点和极小值点,拟合出信号x(t)的上、下包络线.

(2)求出上、下包络线的平均值m1(t),计算信号x(t)与m1(t)的差值h1(t).

(3)判断h1(t)是否为imf,若不满足imf条件,令x(t)=h1(t),重复步骤(1)(2),直至h1k(t)满足imf的条件,记为:c1(t)=h1k(t).

(4)计 算 余 量r1(t),r1(t)=x(t)-c1(t),将r1(t)作为一组新的待处理信号重复以上步骤,得到第二个余量r2(t),同理,得到第n个余量rn(t),当rn(t)为单调函数时,分解结束.

1.2 改进的EMD算法

EMD算法在信号处理的过程中存在着端点效应和模态混叠的问题,影响着分解得到IMF的精度[7].本文采用文献[8]中边界特征尺度延拓算法在原信号的两端分别延拓出一个极大值点和一个极小值点,应用延拓得到的极值点和信号中的极值点对原信号进行EMD分解,以抑制IMF中出现的端点效应.设原信号x(t)左端第i个极值点的幅值为xmaxi,位置为t(xmaxi),根据端点处各极值点的振幅及位置确定所需延拓的极值点,算法具体步骤如下:

(1)以左端所需延拓出的极大值点为例,确定该点的幅值和位置.

(2)左端极大值点的时间间隔为:

延拓点的位置为:

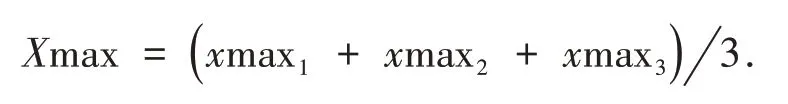

幅值为:

因此,确定x(t)左端所延拓的极大值点的幅值及位置.

(3)按照左端所需延拓出的极大值点的延拓方法,依次确定其余延拓点的幅值和位置.

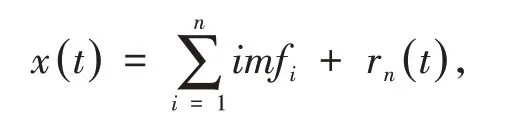

应用改进的EMD算法对信号x(t)进行分解,可以表示为:

式中:imfi为第i个IMF分量,rn(t)为余项.

1.3 边际谱分析

希尔伯特边际谱分析是对经改进EMD算法分解得到的IMF进行Hilbert变换,获得待分析信号的边际谱图,算法具体步骤如下:

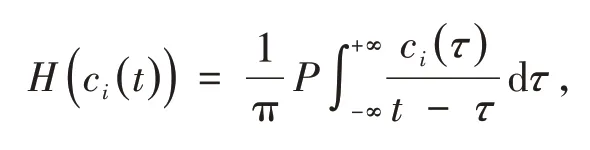

(1)对改进EMD分解得到的各IMF进行Hilbert变换,即:

式中:P为柯西主分量.

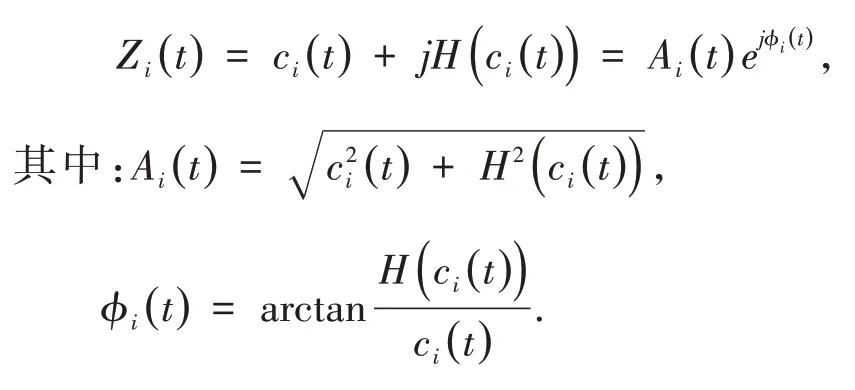

(2)H(ci(t))与ci(t)一 起 构 建 复 信 号Zi(t),即:

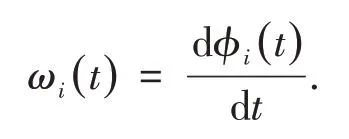

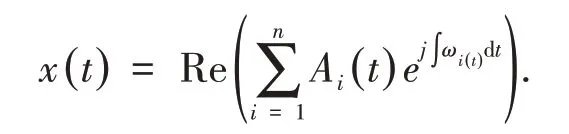

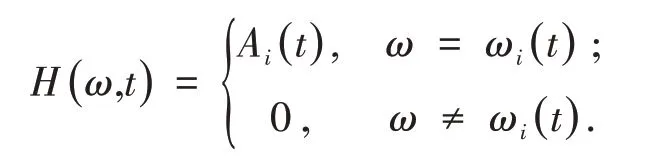

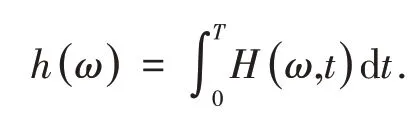

(3)计算瞬时频率,即:

则信号x(t)可表示为:

(4)Hilbert谱为:

Hilbert边际谱为:

式中:T为信号x(t)的时间长度.

2 系统总体设计方案

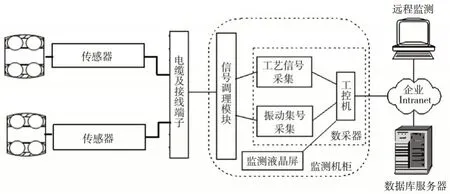

混合机托轮轴承在线监测与诊断系统主要由信号采集模块和监测与诊断模块两部分组成,即硬件平台和系统软件.系统的硬件平台是通过使用传感器、信号调理模块、信号采集模块、控制模块和显示模块等完成对托轮轴承振动信号的拾取.系统软件基于LabVIEW和Matlab软件进行开发,主要功能是对硬件平台获取的信号进行储存、分析,实现轴承状态的判断和故障类型的诊断.系统的总体设计方案如图2所示.

图2 系统总体设计方案

3 系统软件设计

3.1 时域分析功能

时域分析是根据系统硬件平台获取的振动信号时域特征的统计指标,判断所监测设备的运行状态、故障程度,以及故障的发展趋势.本系统时域分析功能提取的统计指标有:均值、均方根、峰峰值、正峰值、波形指标、峰值指标、脉冲指标和峭度指标.

3.2 频域分析功能

时域分析功能只能判断所监测设备是否发生故障,无法准确地诊断出故障发生的部位、类型,基于快速傅里叶变换(Fast Fourier Transform,FFT)的频域分析功能可以将时域信号转变为一系列正弦函数之和,在频域内分析信号所包含的频率成分,有效地诊断设备故障发生的部位及故障类型.

3.3 边际谱分析功能

边际谱分析功能是对经改进EMD算法分解得到的IMF进行Hilbert变换,获得待分析信号的边际谱图,通过提取信号边际谱中的故障特征,诊断设备发生故障的类型.

4 测试与分析

4.1 系统硬件平台搭建

轴承状态监测与故障诊断的关键问题是从获取的原始信号中提取出由轴承缺陷引起的振动信号成分(即特征信号),利用特征信号分析轴承的运行状态及故障类型,因此,系统硬件平台获取的原始信号是否真实、能否客观反映轴承的运行状态至关重要[9].针对混合机托轮轴承的运行特点,搭建系统的硬件平台,如图3所示.

图3 系统硬件平台

4.2 系统测试

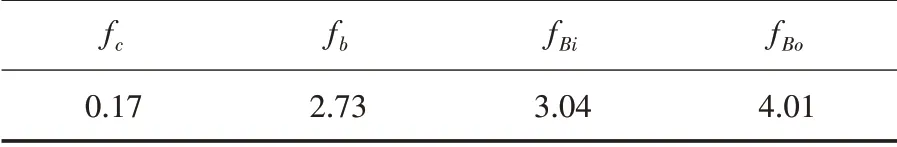

在某钢铁加工企业烧结生产线的混合机托轮轴承上测试系统的硬件平台和监测与诊断软件.托轮轴承的型号为23272CA/W33,混合机运行时托轮轴承的转速为23.5 r/min,即转动频率0.39 Hz,根据故障特征频率计算的经验公式,可以得到如表1所示的混合机托轮轴承的故障特征频率.

表1 托轮轴承的故障特征频率 单位:Hz

其中,fc、fb、fBi、fBo分别为保持架、滚动体、内圈和外圈的故障特征频率.

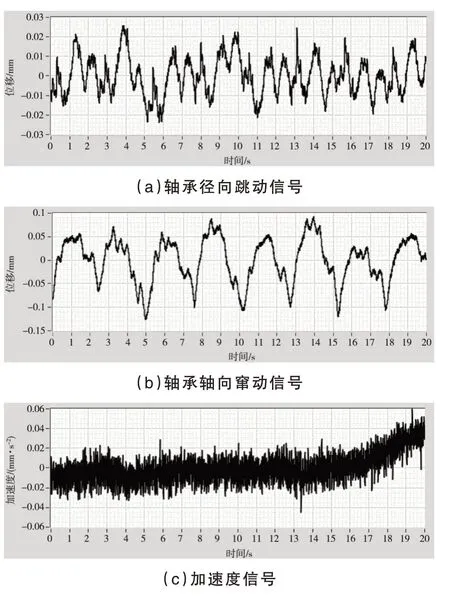

使用搭建完成的系统硬件平台对托轮轴承进行监测,获得如图4所示的轴承振动信号.

图4 轴承振动信号

图4中,轴承的径向跳动信号和轴向窜动信号存在明显的周期性特征,加速度信号的波形比较复杂,没有明显的周期性特征存在,其中径向跳动信号的振动周期约为2.5 s,接近轴颈的转动周期2.6 s,轴向窜动信号的振动周期也约为2.5 s,说明径向跳动信号和轴向窜动信号中可能包含轴转动周期特征对应的频率成分,根据文献[10],轴承信号中无论出现轴转动周期特征还是轴承故障周期特征都说明轴承出现故障,因此可以初步判断托轮轴承可能出现了故障,但故障发生的类型和部位需要进一步进行分析.

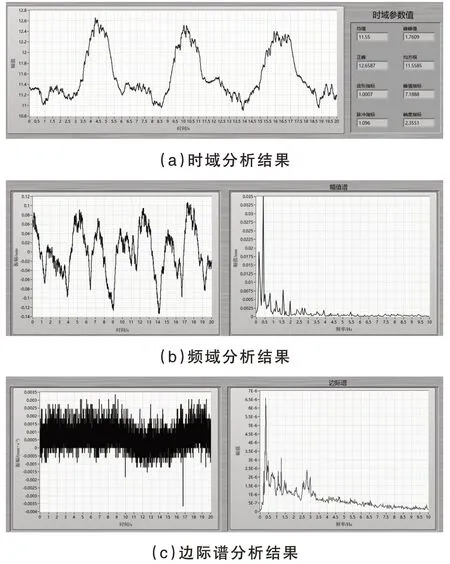

对获取的轴承振动信号使用系统监测与诊断软件作进一步分析,包括时域分析、频域分析和边际谱分析,分析结果如图5所示.

图5 诊断系统信号分析结果

图5中,时域分析结果的均方根值(即有效值)较大,说明托轮轴承存在故障隐患,同时峭度系数低于正常水平(正常值在3左右),可能是由于轴承没有发生冲击性故障或者故障程度较严重.频域分析的幅值谱中出现频率为0.17 Hz和0.40 Hz的频率成分,对应着轴颈的转动频率和轴承保持架故障特征频率,轴颈转动频率成分的出现说明轴颈上的轴承出现了故障,轴承的保持架主要用于约束和保持滚动体的正常运动,不易出现故障,而滚动体故障通常伴随着保持架故障特征的调制频率[11],因此,保持架故障特征频率的出现可能是由于滚动体故障引起的.边际谱分析中出现的频率成分2.775 Hz,对应着轴承滚动体故障特征频率(2.73 Hz),同时还存在轴承保持架故障特征对应的频率为0.175 Hz的频率成分,参考文献[11],说明托轮轴承的滚动体出现了故障.

4.3 诊断结果验证

分解更换下来的托轮轴承,如图6所示.图6中,托轮轴承的滚动体上出现了大片剥落和严重的点蚀,与系统的诊断结果相一致,证明了本文研究的混合机托轮轴承监测与诊断系统的有效性.

图6 托轮轴承

5 结论

托轮轴承作为冶金混合机的关键部件,一旦突然失效,将造成整条烧结生产线的停止运行.为防止托轮轴承发生突发故障,本文研究了一种托轮轴承在线监测与故障诊断系统,系统包括振动信号获取的硬件平台和信号处理的监测与诊断软件,在某钢铁生产企业烧结生产线的混合机托轮轴承上测试该系统的硬件平台和软件,测试结果表明该系统可以有效采集托轮轴承的振动信号,较好地监测轴承的运行状态,准确诊断其故障类型,具有一定的工程实用价值.