回转窑托轮调整的方法

莫计松,潘国文,刘骥,黄兴望

水泥回转窑运行期间,其托轮衬瓦经常会出现发热情况,导致衬瓦烧损、球瓦损坏、托轮轴磨损等事故,严重影响窑的正常稳定运行,因此,有必要对运行中的托轮衬瓦进行有效监控[1]。我公司2号生产线回转窑自1986年投产至今,已运行三十余年,回转窑托轮衬瓦温度稳定在55℃以下,但回转窑不能上下自由窜动,且为防止托轮衬瓦温度突然发生变化,未对回转窑托轮进行过调整。由于回转窑长期处于上限位运行,导致3 号墩托轮表面磨损严重,磨损量约15mm,加之1号墩托轮施加在轮带上的上窜力过大,加剧了轮带与垫板挡铁之间的磨损,轮带磨损量(窑尾方向)约15mm。回转窑长期不能自由上下窜动,对轮带、托轮及大小齿轮啮合处等的磨损影响较大,因此,需调整回转窑托轮,使2号生产线回转窑能够自由上下窜动。

1 原因分析

我公司2号生产线回转窑在运行期间,经历过轮带更换、筒体更换、大齿圈更换等多次大修,设备状态和性能已不能与投产时相比。同时,经长期的运行和振动,各托轮土建基础也存在一定沉降,以致回转窑斜度、中心线等与设计值有一定偏差,未能达到理想运行状态。因此,需对回转窑各托轮进行调整,以确保回转窑处于最佳运行状态。回转窑不能自由上下窜动的影响因素分析如下:

(1)3 号墩托轮表面磨损产生凸台,使回转窑不能自由上下窜动。从磨损情况看,托轮中间相对两端磨损深度约15mm,宽度与轮带基本一致,可以判断是轮带与托轮长期相对静止运行产生的磨损。我们对3号墩托轮两端采取在线车削的加工方式,车平凸台后,回转窑仍不能自由上下窜动。

(2)斜度变化引起回转窑不能自由上下窜动。通过对各托轮基础标高的检测和计算,得到回转窑目前的斜度为3.94%,与理论设计值4.0%并无明显变化,不会造成回转窑不能自由上下窜动。

(3)从托轮轴颈及止退盘温度判断,1 号墩托轮窑尾端止退盘与轴瓦接触,油膜偏薄,止退盘温度相对2号、3号墩托轮高10℃左右,可判断该组托轮所受轴向力较大。同时,从该档轮带窑尾侧与挡环接触面摩擦、磨损较大,且有磨出铁块掉落的情况可知,1号墩托轮对回转窑窑尾方向施加的轴向力过大,导致回转窑不能自由上下窜动。

因此,要解决回转窑不能自由上下窜动的问题,对托轮进行调整是最直接有效的手段。

2 受力分析及调整方案

调整托轮前,首先对托轮与轮带间的受力进行分析,如图1所示。

图1 托轮与轮带间的受力分析

2.1 受力分析

回转窑运行期间,托轮旋转时对轮带所产生的圆周力Q沿托轮切线且垂直托轮中心线方向,其可分成重力方向的G1分力和平行于窑中心线方向的F分力,而F分力的大小与回转窑的上下窜动密切相关。通过调整回转窑托轮,改变其圆周分力F的大小,即可使回转窑能够自由上下窜动[2]。

2.2 调整方案

(1)将需要松动的地脚螺栓积灰清理干净,并保护好各测温线。

(2)松动地脚螺栓(每组托轮4 颗),并安装百分表,对好零位(表针位置需平整);观察此状态下回转窑上下窜动情况、各个托轮衬瓦温度情况(此周期至少需24h)、百分表位置情况,并记录数据。

(3)若回转窑能够自由上下窜动,则紧固相关地脚螺栓;若回转窑不能自由上下窜动,则调整顶丝。第一次调整顶丝时,两边托轮分别向外调整0.25mm(即顶丝旋转1/16圈),观察回转窑情况(此周期约需48h),并记录相关数据(托轮衬瓦温度、百分表位置等)。

(4)调整顶丝后,若回转窑能够自由上下窜动,则紧固相关地脚螺栓;如不能,则再次调整顶丝,且一次只能调整一个托轮。将托轮向外调整0.25mm(即顶丝旋转1/16圈),观察回转窑状态(此周期约需48h),并做好相关数据记录。

(5)重复第四步,直到回转窑状态良好为止。

3 调整实践

3.1 2012年4月,调整1号墩托轮

调整原因:1号墩轮带东端(窑尾方向)与挡铁间受力过大,轮带磨损。

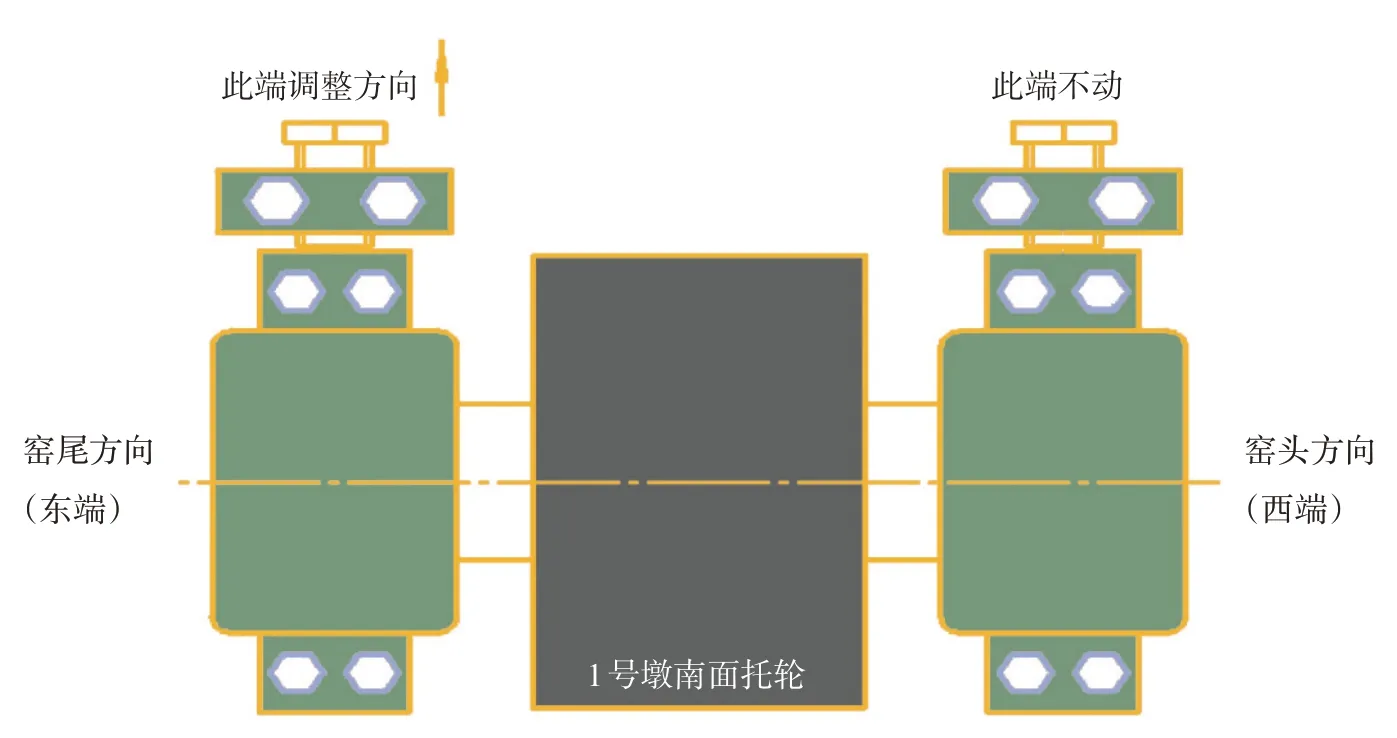

调整方法:南面一组托轮东端轴瓦座向南移动调整(见图2),北面一组托轮西端轴瓦座向北调整(见图3)。

图2 南面托轮的调整

图3 北面托轮的调整

调整过程:松动托轮地脚螺栓,跟踪观察24h内回转窑托轮衬瓦温度及回转窑上下窜动情况;两组托轮分别向外调整0.25mm,跟踪观察48h;每次托轮单边向外调整0.25mm,跟踪观察48h,直到回转窑能够自由上下窜动。

调整结果:南面一组托轮东端轴瓦座向南调整1.4mm,北面一组托轮西端轴瓦座向北调整0.4mm,历时两周时间,各组托轮衬瓦温度受控,液压挡轮受力为0~1.5MPa,回转窑能够自由上下窜动。

3.2 2013 年 3 月及 2015 年 4 月,调整 2 号墩和 3 号墩托轮

在更换回转窑筒体时,根据回转窑中心直线度和大小齿轮齿顶啮合情况,调整2 号墩和3 号墩托轮。2 号墩托轮两边分别向内侧平行移动20mm;3号墩托轮两边分别向内侧平行移动8mm,回转窑运行后,各组托轮衬瓦温度受控,但回转窑仍不能自由上下窜动。

3.3 2015年11月4日,调整2号墩托轮

调整依据:回转窑不能自由上下窜动,2 号墩南面托轮东端(窑尾方向)轴颈温度相对其他位置高,托轮表面温度高且托轮两端温度差别明显。

调整方法:南面一组托轮东端轴瓦座向南移动调整。

调整过程:记录各组托轮衬瓦温度,该组托轮衬瓦温度为63℃,轴颈端止退盘温度为54℃,11 月4日早上10:00,安装百分表后,松动托轮地脚螺栓,松动顶丝1/8圈(顶丝螺距4mm,计划外调0.5mm),下午15:45 回转窑能下窜,各组托轮衬瓦温度正常(该组衬瓦温度60℃),液压挡轮受力0~1.5MPa;16:00松动顶丝1/16圈,跟踪观察。

11 月5 日早上8:00,各托轮衬瓦温度正常(该组衬瓦温度60℃),液压挡轮受力0~1.8MPa;9:30重新安装百分表并对好零位,松动顶丝1/16 圈,百分表变化了0.25mm(即托轮移动了0.25mm)。9:40 发现该组托轮衬瓦温度快速升高,将顶丝旋紧1/8 圈(此时百分表回到零位,即托轮移动了0.25mm),托轮西端顶丝向外调整1/12圈并更换润滑油后,衬瓦温度仍升高至130℃。此时发现,该组托轮从窑尾方向轴颈端接触轴瓦端面变为反向接触,衬瓦端面已拉伤。再次更换润滑油,窑速降低为1.2r/min,待衬瓦温度稳定后逐步提速。

当提速至2r/min 时,衬瓦温度稳定在80℃,提速至2.3r/min 时,衬瓦温度又上升至130℃。经降低窑速、向外调整托轮西端顶丝约1/10 圈(此时百分表走动0.18mm)和更换粘度为1 000 的润滑油(正常粘度为600)后,仍未能有效控制衬瓦温度。为使托轮轴合金瓦面不被烧伤,最终决定对托轮轴瓦进行注水冷却及磨合,直至19:30托轮又变回窑尾方向轴颈端接触轴瓦,衬瓦温度50℃,移开冷却水管,将窑速提至2.3r/min,衬瓦温度保持稳定,液压挡轮受力0~2MPa。11 月6 日日间,更换了新的润滑油,且窑速恢复正常2.5~2.6r/min,衬瓦温度稳定,至此托轮调整全部结束。

调整结果:综合考虑南面托轮东端向外调整约0.5mm(顶丝退出量一样),历时35h,各组托轮衬瓦温度控制稳定,该组托轮衬瓦温度为50℃,轴颈端止退盘温度为40℃,液压挡轮受力为0~2MPa,回转窑能够自由上下窜动。

4 结语

(1)调整托轮前,需采集各组托轮数据并进行托轮受力分析,确定需要调整的托轮及调整方法。

(2)松动托轮地脚螺栓前,需要安装百分表,并保证百分表示数正常、准确。

(3)调整过程中不能移动百分表,随时跟踪记录百分表数值及各组托轮衬瓦温度变化情况、液压挡轮受力情况。

(4)调整托轮后,尽量延长跟踪观察时间,至少需跟踪观察48h 以上。第一次调整可选0.25mm调整量,再次调整时,每次调整量≯0.1mm,避免托轮衬瓦温度突然变化。

(5)跟踪记录衬瓦温度时,需严格监控调整的托轮轴颈接触的止退盘温度变化情况,如止退盘温度变化明显时,需要延长观察时间,待托轮衬瓦温度和止退盘温度稳定后再作下一步调整。

(6)各组托轮须配合调整,避免单组托轮调整量过大而发生意外。

(7)调整托轮时,需采用拧紧顶丝向中间调整的方式,而不是松动顶丝向外侧调整,这样易于控制托轮的调整量,且调整过量时,易于回调。

(8)调整托轮前,需做好相关应急预案,防止突发状况时产生慌乱,进而导致重大事故发生。