5 000t/d 水泥熟料生产线篦冷机的升级改造

侯振光,许龙旭,刘占元,鞠召会,胡必珍

1 项目概况及改造目标

安徽省广德市某5 000t/d水泥熟料生产线由天津水泥工业设计研究院有限公司(以下简称“天津水泥院”)设计,于2004 年11 月正式投产。该生产线烧成系统窑头使用了TC-12102型第三代往复推动式篦冷机,有效篦床面积为119.3m2。随着生产线运行产量的不断提升,原篦冷机已难以满足生产需求,主要存在如下问题:

(1)出篦冷机熟料温度高(150℃~180℃),不能满足长胶带输送机输送熟料的要求。

(2)风室窜风严重,风机运行效率低,工序电耗高(>6.5kW·h/t.cl)。

(3)篦床漏料严重,锁风阀故障多,影响设备安全运行。

(4)篦板、锤头等使用寿命短,更换维护工作量大。

为彻底解决以上问题,拟对现有篦冷机系统进行全面升级改造,改造目标确定如下:

(1)篦冷机熟料处理量满足产量要求,出篦冷机熟料温度≤65℃+环境温度。

(2)二次风温≥1 150℃,三次风温≥950℃。

(3)篦冷机整机电耗≤5.9kW·h/t.cl。

(4)提高设备运行可靠性、稳定性。

2 改造方案

将现有篦冷机全部拆除,安装一台由天津水泥院自主研发设计生产的Sinowalk 型第四代带中置辊式破碎机的篦冷机;拆除现有液压装置及冷却风机群,配置新的液压系统和冷却风机系统;同步优化升级与篦冷机相连接的热风管道、溜子及槽式输送机。

2.1 设备选型

2.1.1 篦冷机选型

Sinowalk 型第四代带中置辊式破碎机的篦冷机篦床由多个紧凑且标准化的模块组成,具有用风量少、篦床磨损少、输送效率高、热回收效率高、运转率高、冷却效果好、安装时间短等优点。篦床的列与列之间配有精密铸造的特殊迷宫式密封,可保证篦床不漏料。辊式破碎机由耐高温(600℃~700℃)特殊材料制成,使用寿命长,能耗低;其置于篦冷机的中部位置,可将温度较高的大块熟料或窑皮在篦冷机中部破碎,更有利于熟料的冷却及余热的回收。篦床是篦冷机的核心部件,其有效面积的确定应根据熟料冷却量、海拔高度等因素综合考虑,其列数与长度应根据原有厂房的空间位置、要求的篦床面积、回转窑的直径等条件来确定。改造后的篦冷机技术参数如表1所示。

表1 改造后的篦冷机技术参数

2.1.2 风机选型

根据出窑熟料温度及熟料在篦床位置的不同,将篦冷机下壳体划分为8个风室,冷却风机需要为各个风室供风,以保证冷风与熟料之间有较好的换热效率。

冷却风机的选型直接影响篦冷机的冷却性能,需兼顾风量、风压与效率。冷却风机的风量取决于篦冷机各风室的面积和风速,风压则取决于管道阻力、篦床阻力及料层阻力。在篦冷机的高温区,为保证熟料的急冷效果和窑、炉供风所需的风量,冷却风机一般会全负荷运行,因此本项目篦冷机1~4风室所配的冷却风机采用阀门控制;而5~8风室所配的冷却风机的风量、风压需随窑况、窑产量及料层厚度不断调整,因此选用变频控制,以降低风机的电耗。冷却风机的旋转方向根据冷却风机出风口与篦冷机进风口的相对高度合理选择,保证冷却风机至篦冷机的风管平顺过渡,以降低冷却风管的阻力,进而降低风机的电耗。

2.2 工艺设计

2.2.1 篦冷机布置

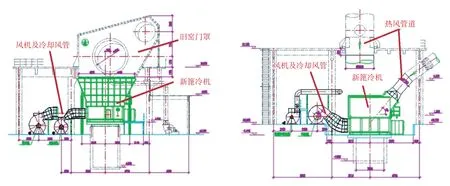

中置辊式破碎机将篦冷机分为前、后两段(一段和二段),一、二段的设备高差~3.4m。受现有窑头平台标高及现有窑门罩设备高度的限制,二段的篦冷机需置于现有车间±0.000m 平面以下。确定篦冷机一、二段的底标高时,需要兼顾减少对原结构的拆改、保证结构的安全性、篦冷机与上下游设备对接的合理性、改造的经济性等因素。

通过综合考虑,本项目中新篦冷机一段标高确定为1.954m,二段标高确定为-1.446m。新篦冷机一段的基础利用原篦冷机的混凝土基础及钢底框架;二段的基础则以原有地坑壁为结构支撑,仅新增部分支撑钢梁,节约了土建投资。篦冷机二段部分需将原±0.000m平面基础改造为-1.446m地坑基础;辊式破碎机采用混凝土梁柱结构支撑。新篦冷机主剖面图如图1所示。

图1 新篦冷机主剖面图

合理设计篦冷机上壳体至余热锅炉前的沉降室、煤磨及窑头废气收尘器的取风口尺寸及位置,保证各取风口处的风量及温度满足系统要求,确保篦冷机取风口处的壳体与现有结构的梁柱互不干涉,并留出足够的安装空间。出篦冷机的热风管道设计角度应≥40°,防止风管内部积灰。

在篦冷机一段端部的“马蹄口”位置设置空气炮并定期喷吹,清理固定篦床及“马蹄口”斜坡上的积料,防止形成“雪人”;同时,专门设置推“雪人”装置,以解决窑内易出现“雪人”的问题。推“雪人”装置的尾端应顶至现有1号窑墩的侧面,以抵抗推“雪人”过程中设备产生的水平力。

在冷却风机不停机的情况下,维修人员可通过篦冷机下壳体的双重检修门进入篦冷机风室内进行巡检维修,从而确保篦冷机在一般故障情况下仍可正常生产。本项目中篦冷机的双重检修门集中布置于冷却风机群的另一侧,便于现场维修人员的日常集中巡检。篦冷机一段新增加的钢平台大小、二段新增加的地坑大小均满足设备本体周边有≥800mm 的巡检空间,同时兼顾了巡检区域通行的连贯性及现场的美观性。

2.2.2 冷却风机布置

改造后,冷却风机群布置在篦冷机沿料流方向的左侧(F1B~F9)及前端(F1A),便于集中管理;风机上下交错布置,每台冷却风机周边均留有≥800mm 的巡检空间。尽量保证冷却风机至篦冷机的风管呈直线布置,以减少风管阻力;冷却风机的混凝土基础全部重新浇筑,冷却风机全部用地脚螺栓固定;风机进风口全部设置消声器,以减少风机产生的噪声。本项目辊式破碎机设有两台冷却风机(一用一备),防止因冷却风机故障造成辊式破碎机的高温损坏,保证了辊式破碎机的使用寿命及系统运行的连续性。

图2 为新篦冷机平面布置图。从图2 可以看出,所有风机至篦冷机的冷却风管,除F2风机的冷却风管稍有弯曲外,其余冷却风管均呈直线正对布置。图3为一、二段风机剖面图。从图3可以看出,所有风机出口均有足够的过渡段,且冷却风管均在>20°的拐弯处设置了弯头,确保风管内部气流通畅;冷却风管在过渡段后的尺寸与篦冷机进风口相同,以保证风管内有较低的风速。以上两点设计保证了各冷却风管内的阻力较低,更利于降低风机的电耗。

图2 新篦冷机平面布置图

图3 一、二段风机剖面图

2.2.3 液压油站布置

液压油站一般要求设置在相对洁净的空间内,以保证液压系统运转的稳定性,进而提高篦冷机系统的可靠性。如图2所示,原有篦冷机的液压油站房正好位于新篦冷机一段尾部、二段开始的位置,且有足够空间,因此考虑将新液压装置仍放置于原有厂房内,可保证油站至一、二段液压油管的距离相近(即管道压力损失相近)。本着就近、安全的原则,新增的篦冷机推“雪人”装置的液压站放置于1 号窑墩下方。篦冷机液压油管出液压油站厂房后,一段铺设于新增钢平台下方,并从篦冷机的底部进入各风室;二段跨过双重检修门,从篦冷机的侧面进入各风室,铺设时要保证油管走向及布置的通畅、美观。液压油站及辊式破碎机的控制柜布置于液压油站厂房内,可保证控制柜处于相对洁净的工作环境中,提高设备运行稳定性及使用寿命。

2.2.4 其他工艺布置

改造后的新篦冷机不同于原第三代篦冷机,其各风室下部无灰斗放料装置,仅在最尾端设置卸料口,因此将现有的槽式输送机尾部缩短了31m,以进一步降低电耗。

考虑到出篦冷机的熟料量随窑况的变化而波动,熟料量过多会造成槽式输送机输送斗过满而溢料,导致扬尘并增加清扫工作量,因此将篦冷机尾部的卸料溜子分成两路设置。

改造后,新篦冷机尾部卸料口比原篦冷机前移~1m,因此将现有的篦冷机尾部收尘风管前移至新篦冷机的卸料点处,以保证此处不产生扬尘。

重新设计窑头密封装置下的回灰溜子,并保证溜子角度≥45°,防止出现积灰造成堵塞。

3 改造效果

改造前后的生产技术指标对比见表2,改造后的中控画面见图4。篦冷机系统改造后,熟料冷却效果明显改善,出篦冷机熟料温度大幅降低,二、三次风温提高,标准煤耗及电耗降低,吨熟料发电量增加,设备运行稳定性提高,维修及备件成本显著降低。车间干净整齐,无扬灰现象,设备四周的巡检空间明亮、宽敞。

表2 改造前后的生产技术指标对比

图4 改造后的中控画面

改造后,窑系统产量平均提高了214t/d,全年多生产熟料6.42万吨,节约标准煤5 878t/年,节电175.4×104kW·h/年,全年增加发电量265.48×104kW·h,每年为企业带来直接经济效益约1 400 万元。本技改项目达到了预期效果,经济效益显著,值得在国内同规格水泥熟料生产线篦冷机改造项目中推广。