ORC 与 SRC 余热发电系统的选型原则

陶军普

1 前言

余热发电即利用工业生产中废弃的热量进行发电,通常是将工业生产产生的高温废气、废液等的热量通过一系列装置转化为电能。在水泥厂、玻璃厂、炭素厂、焦化厂、钢铁厂、工业硅厂、燃气轮机厂等工厂中,往往集中或分散地存在着一些废热,有高达1 200℃的废烟气,也有仅100℃的废水,而余热发电的过程即是将这些废弃的热量转化为电能的过程。

随着节能技术的不断进步及环保要求的不断提高,配套余热发电系统已成为水泥工厂建设的标准配置,但截至目前,水泥工厂里的余热发电仍主要集中在对烧成窑头和预热器排出的高温废气的回收利用。另外,受余热条件、水资源状况、气象条件、设备成本等条件限制,国内水泥厂余热发电项目的主流发电仍采用的是常规的蒸汽朗肯循环(Steam Rankine Cycle,以下简称“SRC”)技术,而有机朗肯循环(Organic Rankine Cycle,以下简称“ORC”)技术在水泥窑余热发电中尚无应用实例。

ORC 技术是以低沸点有机物为工质的朗肯循环技术,是一种可以将低品位热能高效转化为电能的动力循环技术。本文通过对比SRC和ORC两种技术路线的特点,介绍两种技术路线在水泥工厂余热发电中的应用情况。

2 国内外ORC技术发展现状

2.1 国外发展现状

1967 年,苏联在帕拉唐卡(Paratunka)建立了世界上第一座地热有机工质朗肯循环电站,装机容量500kW。自上世纪70 年代起,美国陆续在加州和爱德华州等地建成了多个有机工质朗肯循环地热电站,装机容量从10kW 至1 500kW,再至10MW,至80年代,装机容量仍在不断扩大[1]。

进入上世纪90 年代后,以意大利Turboden 公司及以色列奥马特(ORMAT)公司为代表,开始使用有机工质朗肯循环(ORC)系统,对中低温余热资源进行回收利用并将其热量转化为电能,热源温度最低可至90℃,使用效果良好。

2.2 国内发展现状

上世纪70 年代初至80 年代中期,国内各地陆续建成多台地热有机工质朗肯循环发电试验机组,但由于地热资源(水温偏低)的限制及技术的不完善,试验电站陆续停运或拆除。直至1993年,才在西藏地区真正建成应用于生产实际的有机工质朗肯循环地热电站,使用机组为以色列ORMAT 公司产品,装机容量为1MW,井口温度为110°C。

随着对ORC 技术研究的不断深入,本世纪初至今,以各大高校为主的研究单位针对不同有机工质、膨胀形式及系统优化等方面展开了ORC 技术试验研究,但受资金及制造能力限制,研究进展缓慢。目前,我国自主研发的有机工质朗肯循环系统在小型发电站(通常<2MW)中的应用日益增多,但仍未有较大型工业余热回收工程的实际应用。

截至目前,在水泥窑余热发电项目中,尚无ORC技术应用实例。

3 ORC余热发电系统构成及技术特点

3.1 ORC余热发电系统组成

以水泥工厂余热回收利用项目为例,ORC余热发电系统主要由烟气余热回收系统、导热油—有机工质热交换系统及有机工质发电系统三部分组成。

其中,烟气余热回收系统主要由余热锅炉(或导热油炉)、烟风系统、输灰系统等组成,用于回收水泥工厂余热并将工厂余热转化为中间传热介质的热量。中间传热介质通常选用导热油,有时也会采用水或有机工质本身,具体视热源情况而定。

导热油—有机工质热交换系统由若干组管壳式热交换器构成,用于将中间传热介质携带的热量传递给有机工质。有机工质在换热器内吸收热量,从低温液态变为高温气态,同时导热油在换热器放热后,经导热油循环泵为导热油炉供油。

有机工质发电系统由透平、发电机、再热器、冷凝器及工质泵等设备组成,在油—烷换热器中吸热后的高品质有机工质蒸气,在透平中膨胀做功并带动发电机组发电,做功后的乏蒸气经再热器后进入冷凝设备进行冷却,冷却后的液态有机工质经工质泵及再热器后,进入油—烷换热器。

综上,ORC余热发电循环系统共分为中间介质(导热油)循环及有机工质循环两大系统。典型的ORC余热发电流程如图1所示。

图1 典型的ORC余热发电流程图

3.2 ORC余热发电系统工作原理

有机朗肯循环(ORC)基本工作原理与蒸汽朗肯循环(SRC)相同,典型的ORC余热发电系统工作原理如图2所示。

图2 典型的ORC余热发电系统工作原理

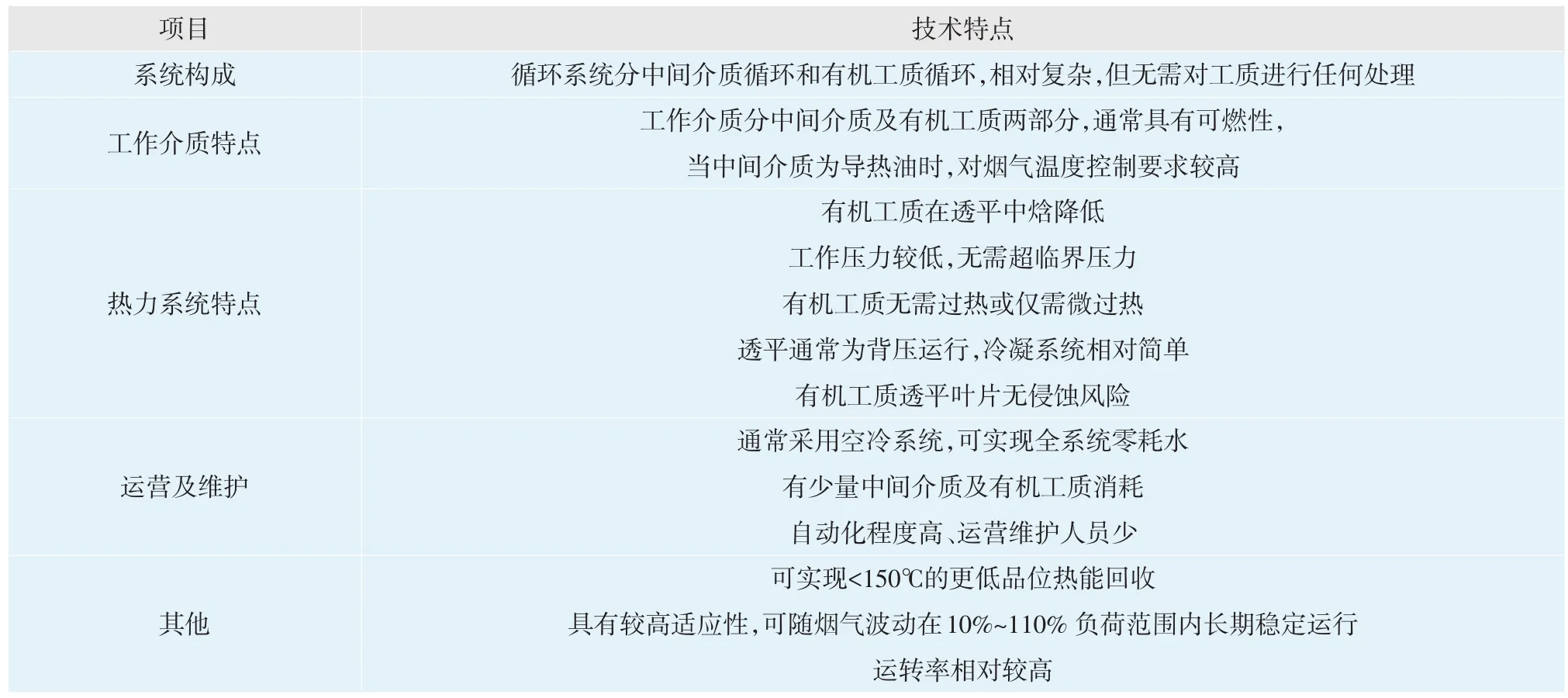

3.3 ORC余热发电系统技术特点

ORC余热发电系统的构成、工作介质的热物理性质特点及ORC余热发电技术的主要特点见表1。

表1 ORC余热发电系统的技术特点

4 ORC与SRC系统构成及效率对比

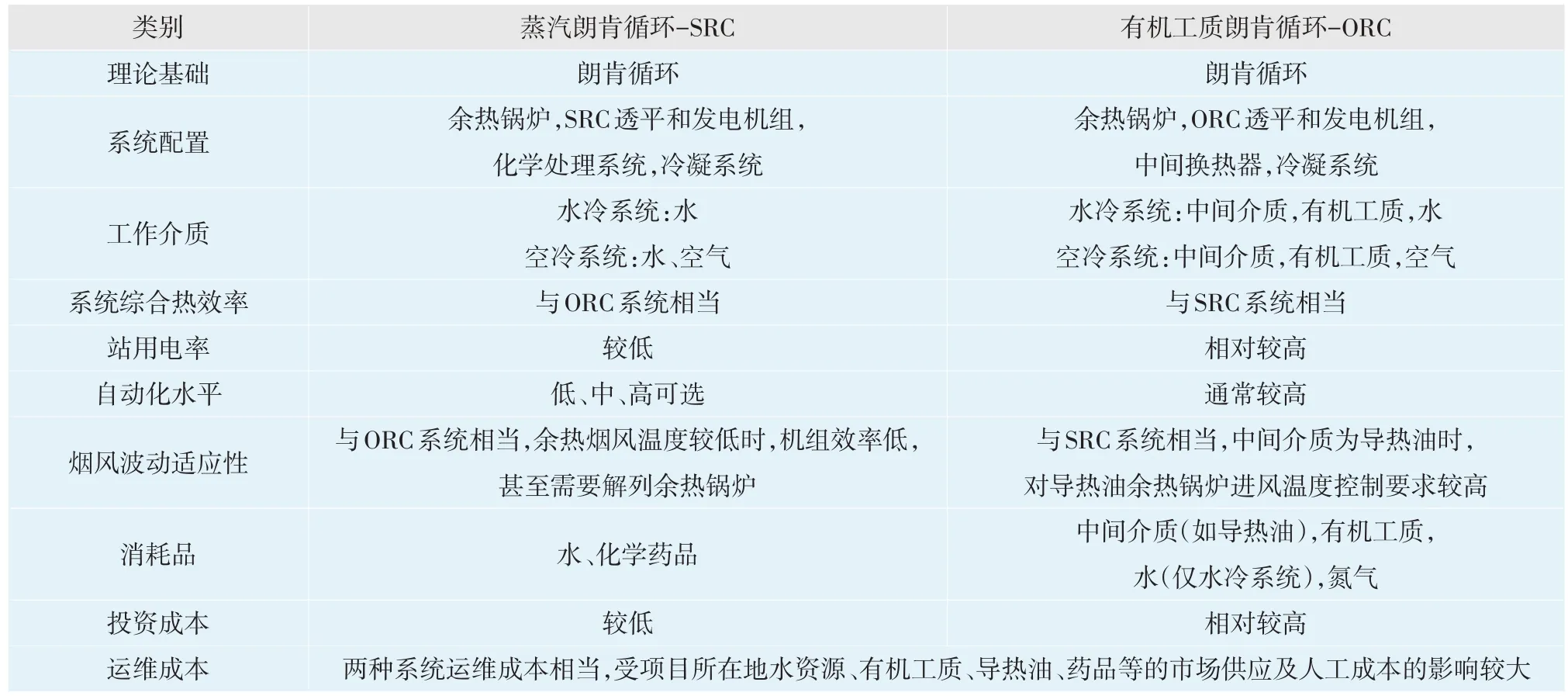

现有的水泥窑余热发电系统多以SRC 系统为主,SRC 系统以水为工作介质,工质单一、系统成熟、性能可靠,未来几年内仍会在工业余热发电领域占据主导地位。但随着工厂超低排放及减员增效压力的增大,ORC余热发电系统逐渐受到水资源匮乏的中东地区和人力成本较高的欧美地区部分客户的青睐。为了满足不同客户对余热发电系统的需求,有必要对ORC和SRC系统进行深入研究,并根据具体项目特点,为客户推荐最适宜项目的余热发电解决方案。

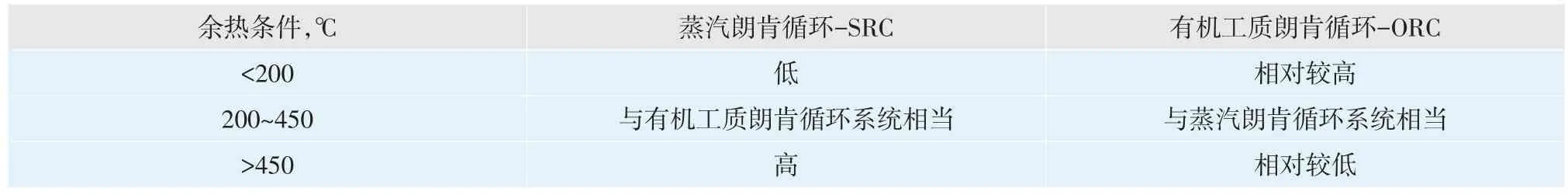

基于国内主流的汽轮机供应商和国外主流的ORC透平供应商提供的数据,从系统构成及系统效率等方面,对ORC 和SRC 系统进行了对比。ORC和SRC系统构成对比见表2,ORC与SRC基于余热条件的系统效率对比见表3,基于气象条件的系统效率对比见表4。

表2 SRC系统与ORC系统构成对比

表3 ORC与SRC基于余热条件的系统效率对比

表4 ORC与SRC基于气象条件的系统效率对比

5 结语

通过对比不同余热条件、不同气象条件下ORC与SRC余热发电系统的性能,并结合两种系统的特点,确定两种系统的选型原则如下:

(1)在充分利用余热的条件下,烟风温度较高(>450℃)时,SRC 的性能优势较明显;烟风温度较低(<200℃)时,ORC 的性能优势较明显;在中温段(200℃~450℃),ORC 和SRC 的性能基本持平,但ORC 自用电量相对较高,且随着SRC 透平的低参数化,ORC的优势范围不断缩小。

(2)透平乏蒸汽的冷凝系统对SRC的性能影响较大,尤其在采用空冷系统时,SRC 系统的电站自用电量和投资成本均有所增加,而对ORC 的影响较小。

(3)对于水资源丰富的地区,SRC有相对优势,系统稳定,性能可靠。对于水资源极度匮乏的地区,ORC有相对优势,基本可以实现零耗水。

(4)对于环境温度较低的地区(<17℃),受工质物理性能影响,ORC有相对优势。

基于以上对比,用户在进行余热电站前期评估时,可根据水泥生产线的工艺特点、余热资源情况、当地气象条件等初步确定技术路线,作为可行性研究报告的依据。