γ 射线在线分析仪在生料配料系统中的应用

谭建春,张林,芦国峰

我公司有两条5 000t/d 水泥熟料生产线,配备有4 台HRM3400 型辊磨,预分解窑规格为φ4.8m×72m。近年来,水泥生产原材料供应日趋紧张,质量参差不齐,严重影响了生料配料稳定性及水泥熟料质量。为有效应对原材料供应变化,2019 年8 月,我公司在使用荧光分析仪手工配料的基础上,引进了γ射线在线自动分析配料系统进行生料配料。该设备投入使用后,生料配料稳定性、检测效率大幅提高,熟料质量明显改善。

1 使用荧光分析仪手工分析配料

1.1 原材料种类

我公司生料采用四组分配料,主要为石灰石(主要提供CaO)、砂岩(主要提供SiO2)、粘土(主要提供Al2O3、SiO2)及有色金属灰渣(主要提供Fe2O3),搭配使用少量煤矸石和煤气化渣(与粘土成分一致,主要提供Al2O3、SiO2,用于调整生料易烧性)。由于原材料储存场地有限,各种原材料在同一个堆棚存储,每种原材料之间留有2m 的间隔距离,防止混料。因自有矿山石灰石品位较高(表层没有剥离,全部开采使用,CaO≥50%),没有另设石灰石堆厂,建造了4 座1 万吨混凝土储库用于石灰石储存。

按照生料配料要求,石灰石用4座储库搭配下料,单独上料至石灰石仓使用。砂岩和有色金属灰渣单独上料至各自小仓使用。因上料口和配料站仓数量有限,粘土和煤矸石、煤气化渣上料时,分别通过两个板式喂料机,共用一台胶带输送机,上料至同一个小仓使用。由于粘土、煤矸石、煤气化渣三种原材料的容重不同,按比例搭配上料时,计量误差较大,影响了正常生料配料。

1.2 使用荧光分析仪配料

(1)荧光分析仪操作员每小时取一次出磨生料进行手工检测,根据检测数据与目标值偏差,手工调整配料。操作员从取样到进行率值数据调整,用时约25min,率值调整明显滞后,不能真实反映生产实际。

(2)原燃材料种类或搭配比例发生变化时,需将荧光分析仪检测数据与化学分析人工滴定数据进行对比,根据数据偏差,对荧光分析仪分析曲线进行校正。

2 使用γ射线在线分析仪自动分析配料

2.1 单台γ射线在线分析仪带双磨模式

我公司单条窑配备两台生料磨(设计产量220t/h),谷电时段生产时双磨运行,峰电时段生产时单磨运行,采用单台γ射线在线分析仪带双磨模式可节省一台分析仪。

在出配料站输送混合料的胶带输送机上,安装一台γ射线在线分析仪控制混合料成分,混合料进入中间小仓后分成两路,分别供两台磨机使用。采用该方案虽可节省投资,但出小仓物料存在离析现象,导致进入两台磨的物料化学成分差异大,在线配料系统发挥不出应有的使用效果。经调研,个别公司采用该方案后,问题较多,系统难以达到设计效果。

2.2 两台磨机各配置一台γ射线在线分析仪

在出配料站两条输送混合料的胶带输送机上,各安装了一台γ射线在线分析仪,分别控制两台磨机的配料。该方案虽然投入较高,但物料不会发生离析,在线分析仪更易发挥实时调整配料的作用,对原材料变化的适应性更强、配料效果更好。

经比较,我公司最终选用了“两台磨机各配置一台在线分析仪”的配置方案。

3 荧光分析仪与γ射线在线分析仪配料情况对比

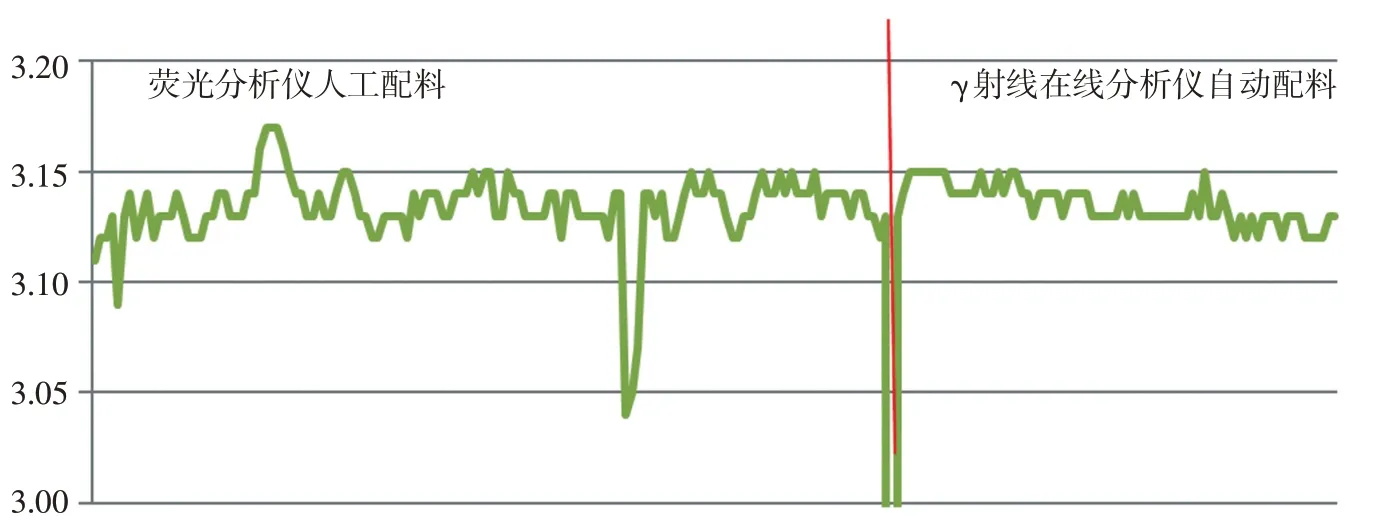

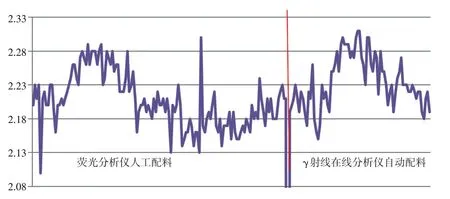

3.1 使用γ 射线在线分析仪前后生料化学成分的稳定性对比(图1~图4)

由图1~图4可见,使用γ射线在线分析仪配料后,生料中的主要化学成分CaO、SiO2、Al2O3、Fe2O3波动明显减小,稳定性明显提高。在原材料供应日趋紧张的环境下,在线分析仪的使用,为拓展原材料可选品种创造了条件,生料配料实时检测和自动调节频次加大,消除了原材料质量波动带来的影响,确保了生料配料的稳定。

图1 使用γ射线在线分析仪后生料CaO含量的变化情况,%

图2 使用γ射线在线分析仪后生料SiO2含量的变化情况,%

图3 使用γ射线在线分析仪后生料Al2O3含量的变化情况,%

图4 使用γ射线在线分析仪后生料Fe2O3含量的变化情况,%

使用荧光分析仪手工配料与使用γ 射线在线分析仪在线配料对比,其生料各化学成分标准偏差见表1。从表1 可以看出,使用γ 射线在线分析仪配料后,生料中的主要化学成分及率值标准偏差均有所减小,其中,HM标准偏差减小40.00%,SM标准偏差减小28.57%,AM标准偏差减小4.17%,生料稳定性提高。

表1 生料各化学成分标准偏差对比

我公司生料均化库采用6区循环方式下料,均化效果较差,影响正常煅烧。前期公司曾进行过一次清库,刚完成清库时,生料均化库均化效果有明显改善,均化系数可达2.0 以上;运行三个月后,均化效果逐步变差;运行半年后,均化系数降至1.3以下,基本无均化效果。使用γ 射线在线分析仪后,降低了对均化库均化效果的要求,可满足正常煅烧需要。

3.2 γ 射线在线分析仪与荧光分析仪检测率值对比(表2)

从表2 可以看出,通过γ 射线在线分析仪检测数据计算出的率值与荧光分析仪存在差异,这是由于我公司γ 射线在线分析仪分别安装在出配料站输送混合料的胶带输送机上,而出磨生料取样点设在入库斗式提升机前下料口处(此处有窑灰掺入),出磨生料样品为窑灰和出磨生料的混合样品,所以两者的率值有偏差;另外,一台回转窑配置了两台生料磨,且每台生料磨都是一个独立系统,单磨运行与双磨运行时,窑灰的掺加比例不同,造成两者存在率值偏差;第三,煤矸石是煤矿开采过程中的废渣,由于矿层变化等因素,煤矸石作为生料配料时,其化学成分难以时时保持稳定,存在一定差别,同时,煤矸石烧失量的变化对窑灰量也有影响。

表2 γ射线在线分析仪与荧光分析仪检测率值对比

3.3 使用γ射线在线分析仪前后熟料稳定性对比

表3 为使用γ 射线在线分析仪后,熟料率值及抗压强度标准偏差对比情况。从表3可以看出,使用γ射线在线分析仪配料后,熟料率值和抗压强度标准偏差均有所减小,其中HM标准偏差减小16.00%,SM标准偏差减小2.08%,AM标准偏差减小23.91%,3d 抗压强度标准偏差减小18.06%,28d抗压强度标准偏差减小27.23%,熟料质量稳定性明显提高。γ射线在线分析仪的使用,为后续的水泥配料提供了有利条件,既减少了因熟料质量波动造成的熟料浪费,又提高了水泥质量的稳定性。

表3 熟料率值及抗压强度标准偏差对比

3.4 使用γ 射线在线分析仪前后的烧成系统工艺变化(表4)及熟料质量对比

表4 使用γ射线在线分析仪前后的烧成工艺变化情况

从表4 可以看出,使用γ 射线在线分析仪配料后,出磨和入窑生料稳定性大幅提高,为窑系统煅烧提供了良好条件。窑在喂料量、燃煤热值、拉风大小一定的情况下,工艺煅烧稳定,预热器、窑内工艺场分布合理,熟料结粒较好,预热器C1出口温度波动幅度大幅减小,分解炉出口及五级下料管温度更易控制,熟料标煤耗降低0.4kg/t,出篦冷机熟料温度降低15℃,熟料冷却效果明显改善。熟料3d抗压强度提高0.5MPa,28d 抗压强度提高0.9MPa。配合烧成专家操作系统,中控室窑操作员基本不用对温度等参数进行调整,整个系统运行平稳。由于生料稳定性提高,生料匀质性更好,预热器及分解炉温度梯度及风、煤、料匹配更合理,系统内碱、氯、硫等有害成分循环富集明显改善。停窑检修时,五级下料管结皮比以前明显减少。

4 γ射线在线分析仪使用过程中出现的问题及解决措施

(1)在生料磨开磨时,配料秤初始给定值波动大,γ 射线在线分析仪采用滚动值进行调节,调节稍有滞后,此时可采用手工配料,待下料稳定后再转入自动配料。

(2)γ射线在线分析仪与荧光分析仪检测结果存在偏差,应定期与手工滴定分析结果对比,进行调整优化。

(3)开单磨或双磨运行时,由于窑灰掺入量不同,率值变化较大,应采取调整生料目标值的方法进行控制。

(4)γ射线在线分析仪累计数据与生料磨主电机设置了联锁。生料磨日常停机定检时,在开停配料秤或胶带输送机的情况下,在线分析仪数据不应累计,以免定检完成重新开机时对配料造成影响。

(5)γ 射线在线分析仪放射源存在辐射问题,应在放射源两侧安装铅板,日常使用时,应对分析仪周边进行硬防护隔离,人员在防护范围外活动。为工作人员配备铅衣、铅帽、铅手套及铅围脖等防护用品,由专业人员定期进行辐射监测。放射源使用到周期后,按设计要求进行补充。

5 结语

(1)使用γ 射线在线分析仪自动配料后,生料及熟料稳定性大幅提高;同时操作员劳动强度减轻,生料人工检测从每1h 一次,延长至每4h 一次,达到了预期效果。在工艺运行稳定、原材料种类不变的情况下,生料配料每天只需人工检测一次。

(2)在生料磨开磨或单、双磨运行时,可根据实际情况,临时进行生料的人工检测或生料目标值的调整。

(3)使用γ 射线在线分析仪后,出磨和入窑生料稳定性大幅提高,窑煅烧状况大幅改善。在喂料量、燃煤热值、拉风大小一定的情况下,煅烧稳定,预热器、窑内工艺场分布合理,熟料结粒较好,标煤耗降低0.4kg/t,熟料3d、28d抗压强度小幅提高。

(4)单台γ 射线在线分析仪带双磨运行模式,存在混合料小仓下料离析问题,对后续运行影响较大,不建议采用。每台磨各用一台γ射线在线分析仪单独控制,不仅可以使配料更精准,还能使原材料质量适应性更强。

(5)使用γ 射线在线分析仪配料,可在不降低煤磨产量的同时,降低煅烧对生料均化效果、煤粉细度和水分的要求。