回转窑托轮的在线修复

徐文斌,都施金,沈银鹏,刘西诚

1 引言

回转窑是水泥熟料生产线中的主要热工主机设备之一,由窑筒体、轮带及托轮等部件组成。其中,托轮承载着回转窑的重量,通过与轮带共同作用,径向定位回转窑筒体[1],确保回转窑安全稳定运转,是回转窑的重要组成部件。

回转窑托轮和轮带之间存在接触磨损,当接触磨损不太严重、较均匀时,不会影响回转窑正常运行。但由于窑在运行过程中会发生轴向上下窜动和工况波动,以及托轮长时间处于高温、雨水腐蚀等环境下,托轮的表面接触磨损会不可避免地发展加重,出现不均匀磨损和表面缺陷[2]。当托轮表面的不均匀磨损和缺陷部位扩展到一定程度时,必须对托轮表面进行修复,否则会影响回转窑的正常生产运行。

回转窑托轮单件重量较大、生产周期较长,维修和更换也比较困难,因托轮损坏造成停窑事故,给水泥生产企业带来了较大经济损失,所以在日常生产中,做好托轮的维护和保养显得尤为重要。

2 运行现状

在正常运行中,回转窑托轮和轮带都会存在表面接触磨损,这些正常的表面接触磨损并不影响回转窑的运行。回转窑托轮和轮带的早期表面接触磨损主要表现为,先出现点蚀,随着伴有逐渐扩展而出现的部分裂纹及剥落,这些少量的点蚀、早期的裂纹和较小的不均匀磨损,对回转窑的正常运行影响较小。但随着回转窑运行时间的积累,损坏面会逐渐发展,不均匀磨损累积到一定程度时,就会影响到回转窑的正常生产运行,这时就需要对托轮和轮带表面采取必要的修复措施[3]。

国内水泥厂过去主要采用停窑送加工厂的方式修复托轮及轮带表面,即停窑后将损坏的托轮拆卸,送至加工中心加工修复,然后再重新安装并调整好位置,从而恢复回转窑的正常运转。这种修复方式需要停窑,势必会造成较多的产能损失及经济损失,同时拆卸、安装托轮也会产生一定的费用,修复成本较高。因此,对于托轮和轮带的表面修复,无论是从经济角度还是从修复便捷角度考虑,如果不停窑即能修复,将是一种性价比较高的修复方式。

不停窑在线修复方式,是在保持回转窑正常运转或降低部分转速的条件下,通过工具和设备对托轮及轮带的接触表面进行切削打磨加工等,以恢复托轮和轮带的圆柱度以及表面粗糙度。

当托轮和轮带的表面磨损过于严重,在线加工难以修复时,仍需停窑更换托轮或轮带。

我公司回转窑自2020 年12 月检修以来,一直处于长时间稳定运行状态,回转窑的三档两侧托轮均出现了不同程度的磨损。其中,A 侧托轮窑尾端,表面磨损凹陷约3~5mm,整体圆柱度缺失,B侧托轮前期堆焊部位处出现了裂纹及局部剥落现象。托轮表面磨损现场照片见图1。这两种磨损情况,一方面使托轮调整极为不便;另一方面,由于托轮的磨损,托轮整体受力不均匀,导致托轮和轮带接触面积较小,容易造成托轮损伤和回转窑日常运行振动的增大。

图1 托轮表面磨损现场照片

为保证回转窑长时间安全稳定运行,防止托轮进一步磨损,降低托轮疲劳损坏的风险,我公司决定在线不停窑对三档两侧的托轮及轮带进行车削打磨,以恢复托轮圆柱度和接触面,保证托轮和轮带外表面接触均匀,使回转窑筒体能够按设计要求沿轴向正常地上下往复窜动,为日常运行中托轮的调整创造便利条件。

3 修复方案

根据现场检测情况,拟定两侧托轮修复方案如下:

(1)对于A侧托轮,打磨车削表面,恢复托轮圆柱度;

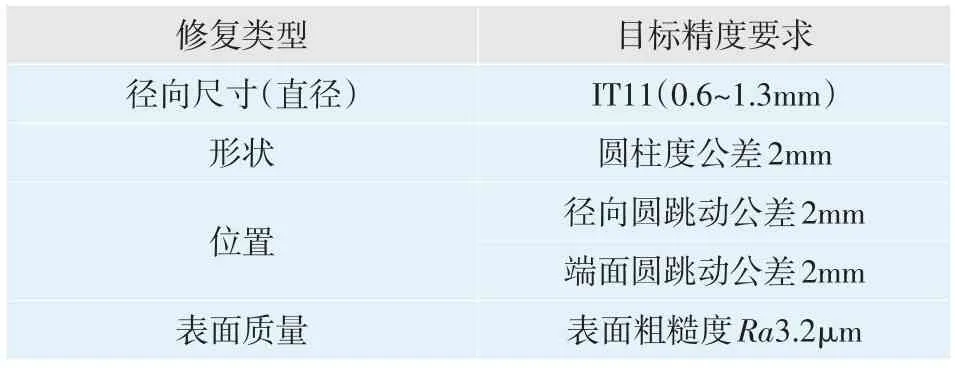

(2)对于B侧托轮,整体车削打磨,对剥落处周边毛刺部位进行打磨平整,并对轮带表面进行打磨修复,后期停窑时再对托轮进行更换。托轮和轮带表面修复质量目标见表1。

表1 托轮和轮带表面修复质量目标

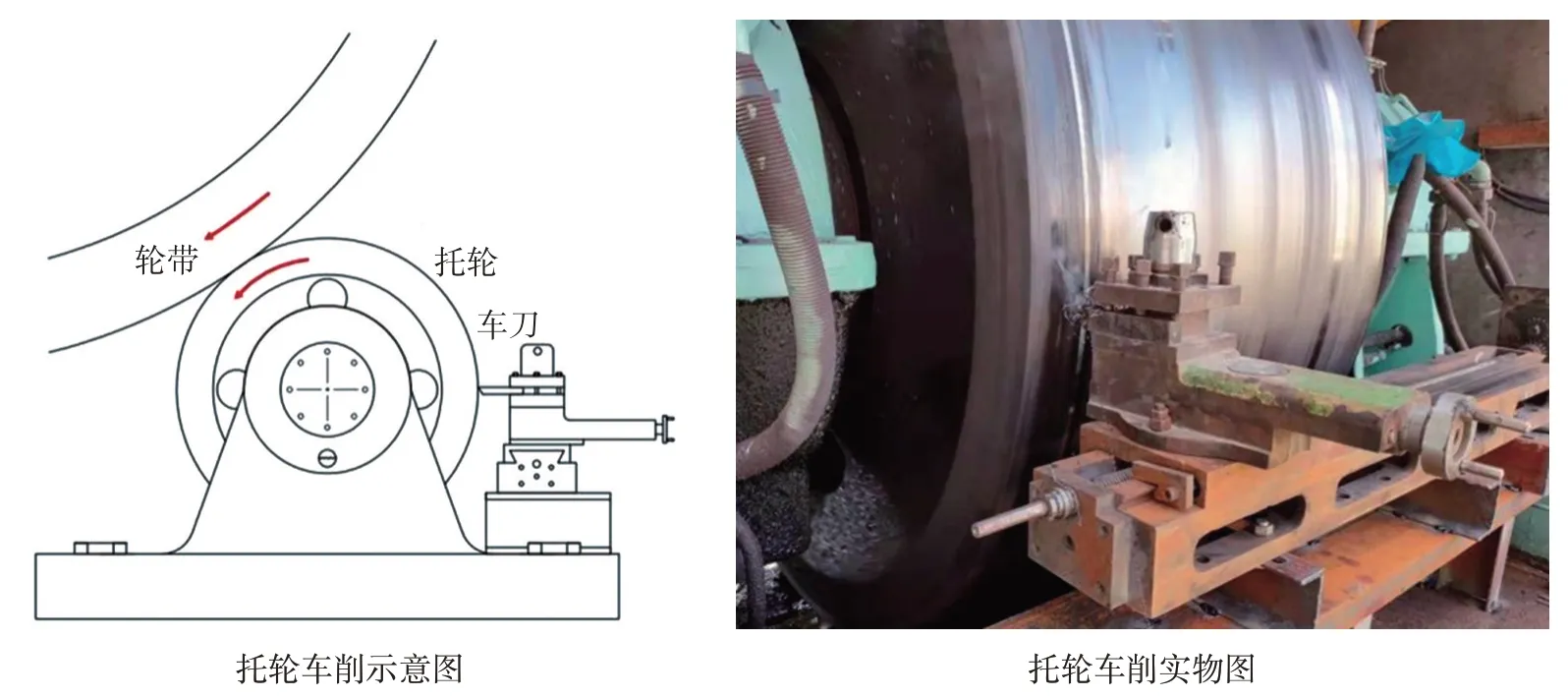

实施修复方案时,首先根据现场情况制作车削装置。车削装置主要由车削部分和固定底座组成,利用托轮底板锁付固定车削设备底座,利用4%斜度规和框式水平仪工具找正,保证车削装置斜度与窑体斜度相一致。托轮的车削加工选用硬质合金刀具,依靠托轮的自转来实现,先进行缓慢试车,再粗车削,最后精车削,控制每次进刀量<0.2mm[4]。托轮车削修复示意及实物展示如图2所示。

图2 托轮车削修复示意及实物展示

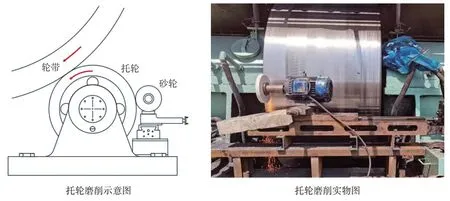

车削后,采用砂轮进行径向磨削,抛光打磨去除托轮表面径向凸起,改善托轮表面的粗糙度,径向进给深度一般≯0.1mm。由于砂轮磨削加工量较小,材料加工的去除效率不高,适用于车削后的表面修整磨平及局部修复。托轮磨削修复示意及实物展示如图3所示。

图3 托轮磨削修复示意及实物展示图

4 托轮的车削及磨削

(1)根据车削托轮轴中心线位置调整车削刀具。在车削的过程中,刀头不可伸出太长,刀头伸出过长在车削时易产生振动,还会影响车削精度和表面粗糙度。实际操作时,应根据车削托轮主轴中心线位置高低来调整车削刀具刀尖的高低,以保证车削能顺利进行为准。此外,操作时还应确保车刀底面的平整性,在调整好刀尖位置后,固定好车刀刀柄,以免影响车削过程中刀具的刚性。

(2)根据托轮实际车削磨削加工量,调整托轮受力点。在车削过程中,托轮受力点会发生变化,受力状况也会发生相应的变化,因此需要根据托轮实际车削磨削加工量做相应的调整,保证回转窑的中心高度。此外,还需要密切关注切削过程中回转窑的运行状态,若窑体出现快速上窜或快速下滑等异常情况时,应立即停止车削作业,并调整托轮使回转窑恢复到正常运行状态。

(3)在车削磨削的过程中,要时刻关注各托轮油温、瓦温是否正常,若出现托轮油温、瓦温突然升高的情况,应第一时间停止车削作业,待分析查明温度异常的原因后,再进行后续作业。三档托轮瓦的编号如图4所示。

图4 三档托轮瓦的编号

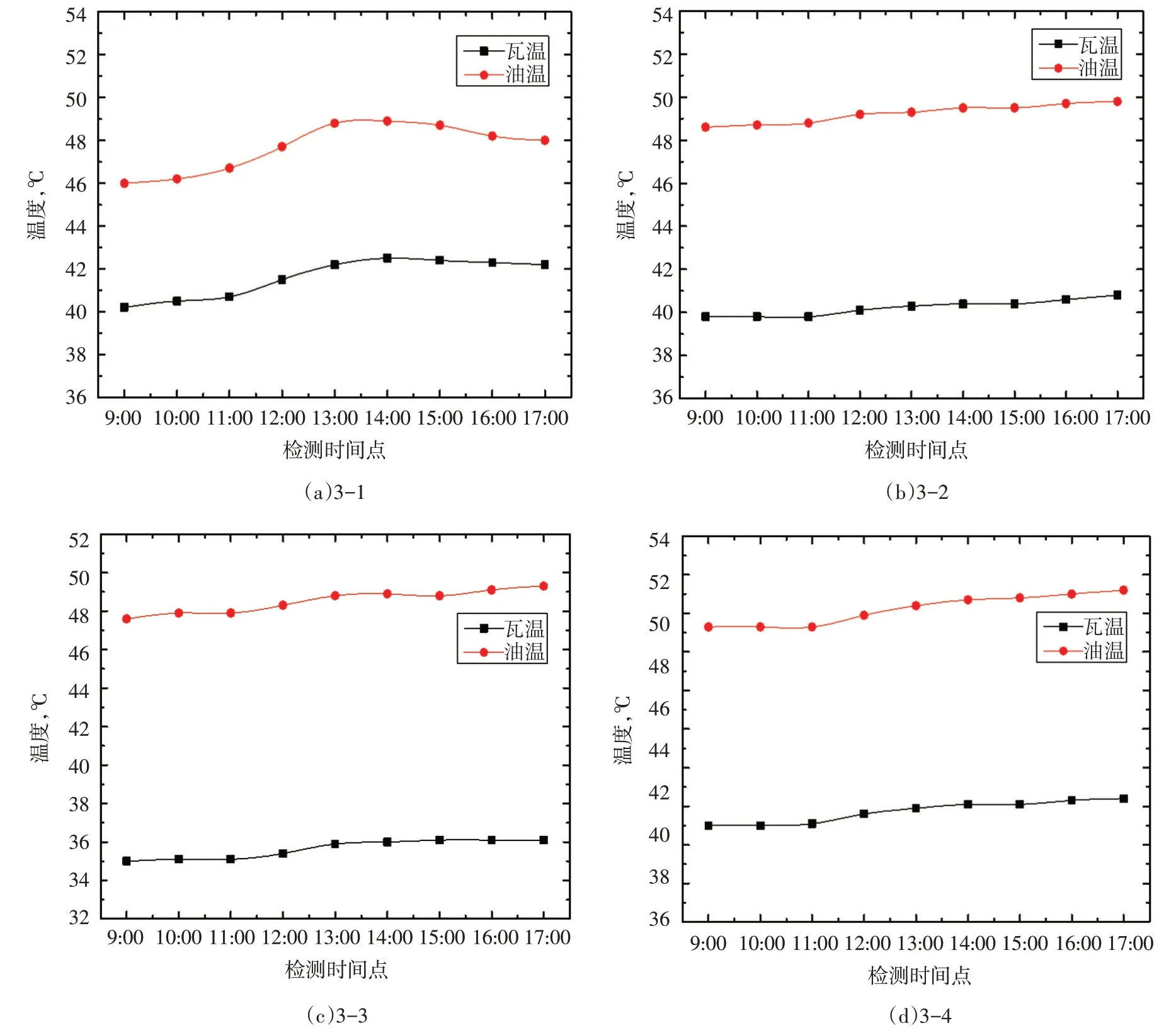

托轮在车削打磨的过程中,可能会出现托轮油温、瓦温暂时升高的情况。由于生产运行的需要,各托轮油温、瓦温在日常生产运行中都设有温度过高强制保护连锁装置。在托轮打磨修复作业前,应先解除托轮温度强制保护连锁;打磨作业时,对各档托轮瓦温、油温进行实时监控,针对打磨作业引起的油温、瓦温变化及时进行微调,以避免不必要的损失。图5 为打磨作业期间,三档托轮油温、瓦温监控曲线。从温度监控曲线中可以看出,在打磨作业时间段内,托轮整体油温、瓦温波动不大,托轮油温和瓦温均呈逐渐上升的趋势,最大温差在2℃左右,这是由环境温度逐渐上升所致。

图5 三档托轮油温、瓦温监控曲线

(4)托轮在车削作业时,应保证回转窑的转速均匀,必要时可采取降速减产措施,以保证车削表面的光洁度。

(5)托轮在车削作业时,会产生较多的铁屑,对这些车削产生的铁屑需要及时清理,防止车削过程中产生的铁屑进入托轮和轮带接触面之间,对托轮和轮带造成二次损伤,降低表面加工质量。

5 修复效果

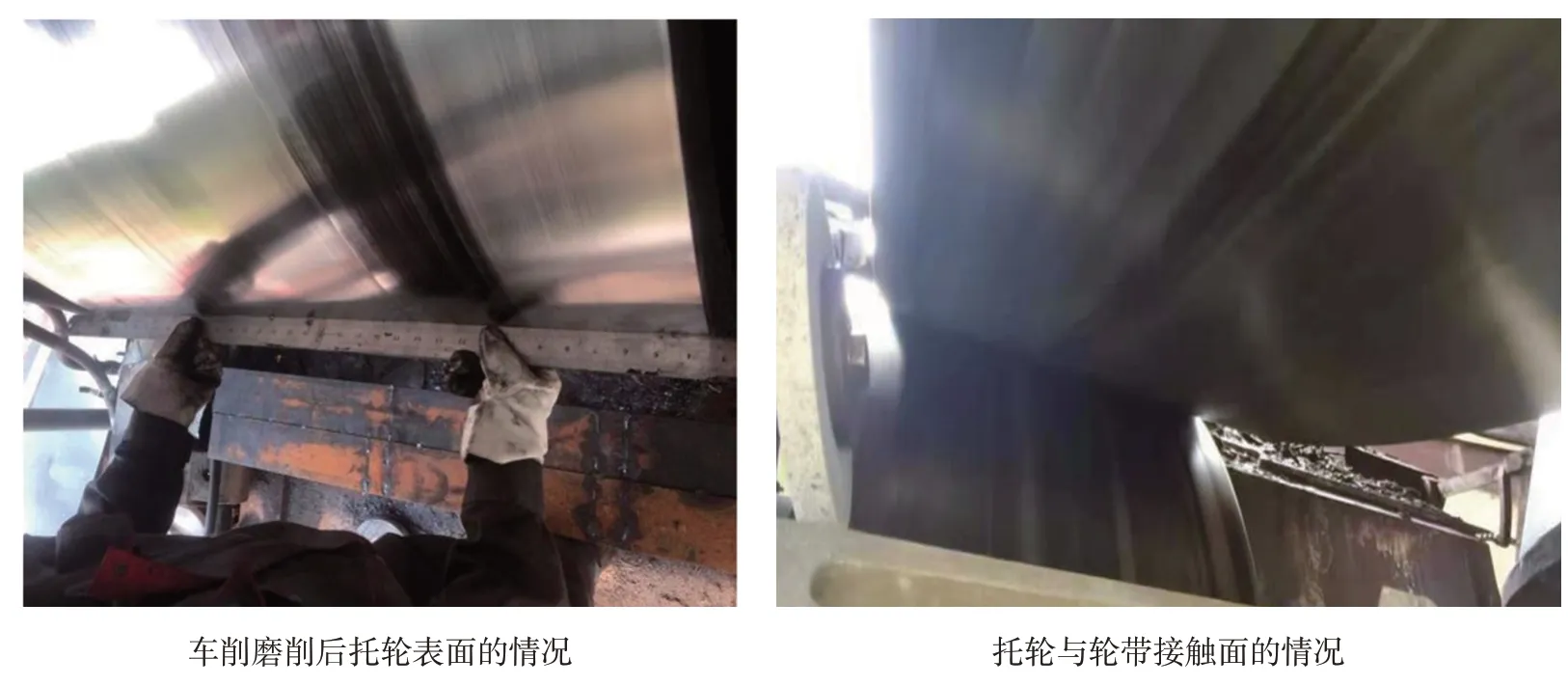

对车削和磨削后托轮的质量验收,要以满足回转窑正常上下窜动为目标,且托轮和轮带接触均匀,磨擦正常。现场车削和磨削后托轮的情况及托轮与轮带接触面的情况如图6所示。经检测,车削磨削后A 侧托轮最大磨削量为3.0mm,B 侧托轮最大磨削量为3.5mm,托轮圆柱度公差<2mm,磨削后的托轮与轮带接触情况较磨削前明显改善,托轮与轮带接触面积达75%以上;B侧托轮前期堆焊剥落部位处,周边表面已研磨平整,可暂时满足回转窑运转的基本条件,由于仍存在局部凹陷较深的情况,不宜再继续车削修复,计划停窑检修时对托轮进行整体更换。

图6 车削磨削后托轮表面的情况及托轮与轮带接触面的情况

6 结语

针对托轮长时间运转产生的圆柱度缺失和表面凹陷问题,采用了不停窑修复的方式,通过对回转窑托轮的在线车削和磨削修复,使托轮和轮带接触表面的圆柱度和表面粗糙度得以修复,并使托轮和轮带均匀接触,正常摩擦。具体修复结果如下:

(1)降低了托轮与轮带接触表面的粗糙度,恢复了托轮磨损部位的圆柱度。

(2)托轮与轮带间的接触面积增加至75%以上,避免了托轮损伤的进一步扩大,保证了回转窑轴向的正常上下窜动。

(3)改善了托轮和轮带的接触应力情况,对回转窑的长时间稳定运行具有重要意义。