国内外水泥料床终粉磨系统的工业应用现状

李铭哲,杜鑫,聂文海,石国平,秦中华

1 前言

水泥是国民经济建设中的一种重要基础原材料。据国家统计局数据显示,2020 年我国水泥产量为23.77 亿吨,占世界水泥产量的50%以上。随着社会的不断发展进步,水泥生产中的高能耗、高排放问题日益受到关注。在能耗方面,每生产一吨水泥需耗电70~80kW·h,其中,粉磨工序耗电量占60%~70%,而在粉磨工序中,水泥粉磨电耗占比最大[1],因此,水泥粉磨系统的节能降耗对水泥行业的可持续发展至关重要。

“碳达峰”是我国“十四五”规划的重点工作之一,“十四五”规划明确提出,我国二氧化碳排放力争于2030 年前达到峰值。对于水泥行业而言,降低碳排放的措施主要有源头减碳、过程降碳(降低电耗、煤耗)和碳捕集,其中,水泥粉磨系统的节电是过程降碳的主要措施之一。因此,探索更加节能高效的粉磨技术,进一步降低水泥粉磨系统的电耗,可有效降低水泥行业二氧化碳排放量,对水泥及建筑行业的可持续发展具有重要意义[2]。

目前工业上应用的水泥粉磨系统有,纯球磨机系统,辊压机、外循环辊磨与球磨机的联合粉磨或半终粉磨系统,辊磨、外循环辊磨、辊压机以及筒辊磨的终粉磨系统[3]。不同水泥粉磨系统电耗的比较如表1所示。

由表1 可知,纯球磨机系统电耗最高,这是由于球磨机对物料进行粉磨时,研磨体的作用力只在一定概率上对某个单体颗粒起到破碎或粉磨作用,大部分能量转化为热损失和系统噪声,粉磨效率较低[4],目前这种系统已基本不再使用。

表1 不同水泥粉磨系统电耗比较,kW·h/t

不同于球磨机单体颗粒破碎的粉磨原理,料床粉磨则是将被破碎的颗粒聚集在一起,在一定压力作用下,颗粒与颗粒相互作用传递压力完成粉碎,是目前能量利用率更高的粉磨方式,料床粉磨的典型设备有辊压机、辊磨和筒辊磨[5]。料床终粉磨系统不仅能量利用率高、碳排放量少,还具有工艺流程简单、水泥成品温度低和产品切换灵活等优点,是目前最具发展前景的水泥粉磨系统。笔者综合归纳了国内外水泥料床终粉磨系统的工业应用情况,并对水泥料床终粉磨系统未来的发展前景进行了展望。

2 粉磨设备工作原理及系统介绍

水泥料床终粉磨系统主要由料床粉磨设备、提升机、选粉机、收尘设备、风机及辅助机械等组成。物料经磨机研磨后,由提升机送入选粉机进行气力分选,分选出来的粗颗粒返回磨机再次研磨,符合要求的细颗粒通过收尘设备收集,作为成品输送至水泥库。

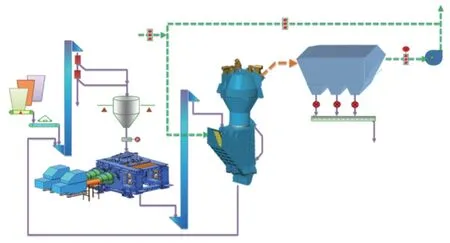

辊压机的工作原理为,物料在两个相向转动的压辊带动下向下运动,被两辊挤压粉碎形成料饼,排出辊压机。在辊压机水泥终粉磨系统中,需采用特殊形式的动态选粉机,以保证选粉机的选粉效率和水泥的产品性能,其工艺流程如图1所示。

图1 辊压机水泥终粉磨系统工艺流程

辊磨主要是靠磨辊与磨盘之间的挤压、剪切,实现对物料的粉碎。根据选粉机是否内置,辊磨分为传统辊磨和外循环辊磨。传统辊磨又称内循环辊磨,是在辊磨内部设置选粉机,利用气力将物料提升至选粉机进行分选;外循环辊磨的选粉机设置在辊磨外部,采用机械方式将物料提升至选粉机进行分选。传统辊磨水泥终粉磨系统工艺流程如图2 所示。外循环辊磨水泥终粉磨系统工艺流程与辊压机水泥终粉磨系统基本一致。

图2 传统辊磨水泥终粉磨系统工艺流程

筒辊磨由法国FCB公司研发,入磨物料在圆柱辊与旋转筒体之间形成料床,压力由圆柱辊施加在料床上。与辊压机和辊磨水泥终粉磨系统相比,筒辊磨系统的磨辊挤压压力中等[8]。与球磨机系统类似,筒辊磨需要磨内通风,使磨机在负压状态下工作。筒辊磨工作原理如图3所示。

图3 筒辊磨工作原理

3 工业应用现状

3.1 传统辊磨水泥终粉磨系统

目前,国际上普遍采用传统辊磨终粉磨系统生产水泥,占比>60%;国内普遍采用料床粉磨装备与球磨机组成的联合粉磨系统或半终粉磨系统,占比>70%。

国际上传统辊磨大型化的发展趋势明显,以国外典型装备制造商为例,各公司投产的最大规格辊磨为:莱歇公司LM72.4+4,磨盘直径φ7.2m,装机功率10 000kW;非凡公司MVR6700C-6,磨盘直径φ6.7m,装机功率9 125kW;史密斯公司OK81-6,磨盘直径φ8.1m,装机功率11 000kW。

其中,莱歇公司LM70.4+4 水泥辊磨于2016 年9月在尼日利亚Unicem水泥公司的Mafmosing工厂投产,配套 6 250t/d 水泥熟料生产线,2016 年 11 月系统产量达到合同指标,2017年1月系统电耗达到合同指标。

莱歇公司LM70.4+4水泥辊磨运行情况见表2。从表2数据可以看出,该系统产量、比表面积、电耗均达到或优于合同指标。

表2 LM70.4+4水泥辊磨运行情况

目前,国产最大的水泥辊磨是TRMK60.3,由天津水泥工业设计研究院有限公司(以下简称天津水泥院)设计并供货。该系统于2020 年3 月投产,磨盘直径φ6m,装机功率6 300kW。在熟料占比90%、成品比表面积370m2/kg 的运行条件下,系统产量可达280t/h,电耗27~28kW·h/t,较同水泥厂内“辊压机+球磨机”联合粉磨系统节电10%以上[6]。

2018 年,海螺水泥公司投产了两套水泥辊磨终粉磨系统,辊磨规格为CK-490,装机功率5 100kW。在熟料占比87%、成品比表面积350m2/kg 的运行条件下,系统产量达250~260t/h,电耗约26kW·h/t。水泥标准稠度需水量为25%~27%,凝结时间、强度与球磨机水泥成品相当[7]。

传统水泥辊磨终粉磨系统工艺流程简单、操作维护方便,系统电耗基本在24~27kW·h/t,水泥性能与联合粉磨、半终粉磨系统相当,装备大型化优势显著,在国际上已被广泛认可。

3.2 外循环水泥辊磨终粉磨系统

外循环水泥辊磨是将传统水泥辊磨的研磨和分选功能分开,物料经研磨后全部排到磨机外,即物料全部通过辊磨的外部进行循环。研磨后的物料由提升机提升进入组合式选粉机分选,分选后合格的物料由收尘器收集为成品,粗粉回到辊磨再次研磨。相比传统辊磨,外循环辊磨研磨后的物料不再通过气力提升进入选粉机,而是采用机械提升送入选粉机,辊磨内仅少量通风起收尘作用,系统通风压力损失降低、风量降低,从而实现节能降耗。外循环水泥辊磨终粉磨系统工艺流程见图4。

图4 外循环水泥辊磨终粉磨系统工艺流程

近年来,国内对外循环水泥辊磨技术的研究较多,主要以天津水泥院、合肥水泥院、南京凯盛等为代表,系统方案多为联合粉磨系统和半终粉磨系统;国外对此方面的研究较少,原因是国外对辊磨技术的发展思路与国内不同。国外的发展思路是:规模更大、可靠性更高、系统更简单、粉磨能耗更低,这也是国外传统水泥辊磨单机规模越来越大(最大550t/h)、辊磨系统占比高于联合粉磨系统的原因之一。而外循环水泥辊磨系统虽具有能耗更低的优势,但目前能做到的最大规模是300t/h,且外循环水泥辊磨系统工艺比传统辊磨略复杂。

2014 年,辽宁某水泥厂投产了一台TRM31.3外循环水泥辊磨,装机功率1 600kW,系统配置了φ3.2m×13m球磨机(装机功率1 600kW),既可实现外循环水泥辊磨终粉磨,也可实现半终粉磨和联合粉磨,系统切换灵活。采用终粉磨系统生产低碱水泥时,成品比表面积340m2/kg 左右,粉磨系统电耗约为24kW·h/t。

2015 年,山东某水泥厂采用KVM46.4-C 外循环辊磨用于水泥终粉磨,装机功率4 000kW,生产P·O42.5R 水泥时,熟料占比75.6%,成品比表面积为360m2/kg,产量180t/h,系统电耗23.6kW·h/t。水泥细度及颗粒分布与已有球磨机系统接近,成品比表面积可在300~400m2/kg之间调节,水泥标准稠度需水量为26.9%,低于相同原料配比的球磨机成品需水量[8]。

从不同厂家外循环水泥辊磨系统运行情况看,外循环水泥辊磨终粉磨系统通风电耗较低,水泥粉磨系统电耗为23~25kW·h/t,系统节能优势明显。

3.3 辊压机水泥终粉磨系统

天津水泥院有限公司从2012年开始进行水泥辊压机终粉磨技术研究工作,经过不断探索,开发了多转子选粉机,达到了水泥成品粒度分布灵活调控的效果,并取得了实际工业应用业绩[9]。从生产情况来看,辊压机规格为TRP180-140,装机功率为2×1 400kW,多转子选粉机风量为180 000~260 000m3/h,生产P·O42.5水泥,系统运行稳定,成品比表面积370~400m2/kg,系统产量140~150t/h,电耗23~24kW·h/t,较原有联合粉磨系统降低20%左右;在水泥性能方面,对比辊压机终粉磨系统与联合粉磨系统两种系统生产的成品,终粉磨系统成品粒度分布更宽,从而保证了其生产的水泥及制备的混凝土性能与联合粉磨系统成品相当。配置多转子选粉机的辊压机终粉磨系统工艺流程见图5。

图5 配置多转子选粉机的辊压机终粉磨系统工艺流程

2018年,在德国VDZ会议上,Nuh Çimento公司介绍了采用KHD辊压机进行终粉磨的情况[10]。系统配置了两套COMFLEX 辊压机粉磨系统,辊压机规格为RPM170-180,装机功率3 500kW,经考核,终粉磨系统产量为148t/h(比表面积415m2/kg),系统电耗32.9kW·h/t,折合到比表面积350m2/kg,系统电耗25.9kW·h/t。COMFLEX辊压机终粉磨系统工艺流程见图6。

图6 COMFLEX辊压机终粉磨系统工艺流程

2020 年,四川峨胜水泥也进行了辊压机终粉磨系统的生产尝试。辊压机规格为φ160-120,装机功率2×900kW,产量为110~115t/h,系统电耗24.9kW·h/t,相比联合粉磨及半终粉磨模式,电耗降低约4~5kW·h/t。水泥性能方面,辊压机终粉磨成品与球磨机成品相比,标准稠度需水量略微上升,凝结时间缩短约30min。终粉磨系统水泥颗粒粒径分布较球磨机系统生产的水泥更集中,终粉磨系统水泥成品粒径3~32μm颗粒含量占68.54%,球磨机系统约为63.33%。辊压机水泥终粉磨系统所生产水泥用于制备混凝土时,混凝土性能能够符合使用标准。对辊压机终粉磨系统和球磨机系统水泥样品进行X光衍射分析发现,由于终粉磨系统成品温度低,水泥中石膏脱水程度较低,导致水泥中二水石膏含量偏高[11]。

与外循环水泥辊磨终粉磨系统相似,辊压机终粉磨系统通风电耗较低,水泥粉磨系统电耗为22~24kW·h/t。目前国内外对该系统的研究主要以选粉机为核心,希望通过调整成品粒度级配提升产品性能。

3.4 筒辊磨水泥终粉磨系统

2003 年,北方水泥曾采用筒辊磨HORO⁃mill3800进行水泥终粉磨,装机功率2 400kW,选粉机型号TSV4500,装机功率132kW,生产P·O42.5水泥,成品比表面积349m2/kg,产量119t/h,系统电耗25kW·h/t,较球磨机系统电耗低40%。水泥性能方面,经检测水泥成品的粒度分布情况,筒辊磨系统水泥成品均匀性系数为1.12,水泥成品标准稠度需水量为29.9%,略高于球磨机系统[12]。

2005 年,中材汉江水泥公司同样采用筒辊磨HOROmill3800 生产 P·O42.5 水泥,成品比表面积353m2/kg,产量87.9t/h,系统电耗33.18kW·h/t,与联合粉磨系统相比,电耗降低4.19kW·h/t。水泥性能方面,筒辊磨系统水泥均匀性系数为1.19,比联合粉磨系统低20%,标准稠度需水量为26.3%,低于联合粉磨系统,水泥强度与联合粉磨系统成品相当[13]。

从早期的运行数据及设备运行状态来看,筒辊磨系统电耗在25kW·h/t 以上,机械可靠性有待提升,该装备系统暂未大面积推广应用。

4 结语

从国内外水泥料床终粉磨系统的工业应用可以看出,与联合粉磨系统和半终粉磨系统相比,料床终粉磨系统具有明显的能耗优势,值得深入研究。由于粉磨原理、物料配比、混合材种类等不同,水泥性能可能会存在差异,需要在实际应用中不断改善。