阻燃剂在纺织品中的研究进展

李金凤,蒋 巍

(吉林化工学院 材料科学与工程学院,吉林 吉林 132022)

纺织品具有低吸湿率、低密度、良好的可再生性以及生物降解性等优势[1-2],常见的织物有棉、涤纶(PET)、腈纶(PAN)、锦纶(PA)、粘胶等[3]。随着人们的生活水平不断提高,纺织品被应用于现代人生活中的各个方面[4],如服装、化工、轨道交通等领域[5-6]。但纺织品存在易燃和熔融滴落等缺点,其极限氧指数(LOI值)普遍低于20%,极大地限制了纺织品的应用。

目前,阻燃纺织品的发展处于黄金时期,但受到原材料和加工工艺等多因素的影响,尚未具有较为成熟的制备工艺。本文介绍了各类纺织品阻燃改性的特点[7-8],并列举了具有代表性或较为新颖的研究案例,旨在说明各种阻燃改性方法的优缺点,为后续科研工作者的深入研究提供参考。

1 阻燃纺织品国内外的发展历程

最早关于阻燃纺织品的记载是1638年Nikolas Sabbatini用粘土(2A1203·6Si02·3-4H20)和熟石膏(2CaS04·H20)的混合物处理巴黎剧院的帆布,研制了一种“不燃”的帷幕。对阻燃纺织品系统的科学研究始于1821年,法国科学家Gay-Lussac报道了由磷酸铵、氯化铵和硼砂组成的水溶性混合物可以有效地提高黄麻和亚麻的阻燃性。第二次世界大战期间,相关研究人员发现上述水溶性的无机盐对疏水性极强的纺织品作用很小,因此,现代的阻燃剂研制着重考虑阻燃剂与纺织品的相容性以提高纺织品的阻燃性能[9]。20世纪80年代是阻燃纺织品的蓬勃发展期,美国开发了一种具有耐久性、反应性的棉织物阻燃剂四羟甲基氯化磷(THPC)[10]。随后,英国Proban公司对THPC的加工工艺进行改进,避免了阻燃剂在使用时产生致癌物质双氯甲醚[11]。

我国对阻燃纺织品的研究起始于20世纪中叶,与发达国家相比,我国在阻燃纺织品方面起步较晚且发展缓慢,在阻燃剂应用规模以及阻燃改性等方面也都存在着一定的差距。近年来,我国在阻燃剂及阻燃纺织品方面取得了较大的进展,如中国纺织科学研究院成功研制出了丙纶阻燃母粒、抗燃烧复合材料、毛/粘混纺阻燃产品等[12]。21世纪后,采用先进的阻燃改性方法使阻燃纺织品的研究更加多样化、条理化、系统化。

2 纺织品的阻燃改性

2.1 复配协效改性

目前市场上的众多阻燃剂仍存在许多棘手的问题,如氮系阻燃剂由于带有氨基而显碱性,会破坏纤维分子链的完整性,加快纺织品的降解[13];磷系阻燃剂分子量小,易于吸收水分,且大部分是液体,在加工过程中会产生大量的烟雾和有毒物质PH3[14];硼系阻燃剂价格较贵且阻燃效率不高,通常与聚硅氧烷并用才能达到较好的效果;硅系阻燃剂由于成本昂贵、合成工艺不成熟等缺陷还不能大批量的生产[15]。复配协效改性可发挥各类阻燃剂之间的优势,既避免了使用单一阻燃剂的缺陷,还改善了阻燃剂与纺织品的相容性,减少了阻燃剂的添加量,且不会显著影响到阻燃改性后纺织品的力学性能[16]。

2.1.1 磷—氮复配协效改性

磷—氮复配协效改性即磷系阻燃剂和氮系阻燃剂协同发挥阻燃效应。磷系阻燃剂的阻燃效率不仅取决于磷化合物本身的化学结构,还取决于其与聚合物材料的相互作用[17-18],有关研究表明[19-20],认为氮的存在有助于控制磷酸交联反应中的pH值,优化交联反应的条件,提高残炭率,以改善纺织品的阻燃性。

为提高棉织物的阻燃性能,以亚磷酸、尿素、甲醛等为原料合成了磷—氮复配协效阻燃剂ATEP在燃烧过程中可以转化为磷基酸,加速棉织物的成炭,炭化层保护棉织物不受热传递以及可燃物和挥发物释放的影响,以提高棉织物的自熄性能。与原棉织物相比,处理棉织物的极限氧指数(LOI值)由17.0%改善至39.5%,经50次循环洗涤后LOI值仍维持在30.9%;锥形量热仪(CONE)测试表明,热释放速率峰值(PHRR)由171.1 kW/m2下降至17.8 kW/m2,总热释放量(THR)由6.3 MJ/m2下降至1.1 MJ/m2,PHRR和THR的降低显著提高了棉织物的热稳定性;火灾增长率(FGI)显著下降,表明燃烧效率不高;用扫描电子显微镜(SEM)研究了棉织物残炭的表面形貌,SEM照片如图1所示。可见,空白棉织物结构明显被破坏,处理棉织物残炭结构仍能保持完整,表明FR可有效保护棉织物燃烧后的结构,且处理棉织物燃烧后的表面附有明显的颗粒,说明FR成功地附着在棉织物上,上述结果表明处理棉织物具有良好的耐久性和阻燃性。

图1 阻燃处理前后棉织物残炭的SEM照片(×2 000)

磷—氮复配协效阻燃体系在一定程度上克服了单独使用磷系或氮系阻燃剂时所带来的问题,但磷—氮复配协效阻燃体系仍有一些问题需要注意,如在合成阻燃剂的过程中使用到了甲醛原料,可能导致处理纺织品的游离甲醛太多而超过相关标准规定,且运输存储过程中可能由于湿度较高产生甲胺类物质。如果在该阻燃体系中加入分子筛,作为催化剂、促进交联和成炭,可以使阻燃效果更加优化。

2.1.2 磷—氮—硫复配协效改性

Wan等[23]合成了一种新型含磷、氮、硫元素的聚硫脲—磷酸基阻燃剂(FR),首先硫脲和磷酸反应生成中间体硫脲—磷酸酯聚合物(PTP),随后加入尿素反应生成黄色固体阻燃剂FR。能量色散光谱学(EDS)表明,经30% FR处理后棉织物碳比降至20.26%,氧比增至47.26%。处理后棉织物燃烧后残渣中的氧含量略有下降为44.24%,碳含量增加到26.10%,磷含量显著增加到8.05%,氮含量降低至15.18%,硫含量增加到6.24%,这种变化反映了在燃烧过程中产生了含氮和含硫的挥发性非可燃气体,如NH3和SO2[24],稀释了棉织物表面的可燃物和O2;此外,经30% FR处理的棉织物LOI值由18.0%改善至48.2%,50次循环洗涤后LOI值仍能保持32.6%,显示出良好的阻燃性和耐久性。

磷—氮—硫复配协效改性是对磷—氮复配协效改的进一步完善,其添加量少,阻燃效率高,但在阻燃纺织品应用方面仍存在一定的限制,如水解稳定性差,当添加量较少时不能均匀分散于纺织品表面,无法简单地通过提高阻燃剂的用量来提升阻燃性能,可通过先制备阻燃剂母粒解决(传统阻燃剂母粒制备方法为熔融、混合、挤出、冷却),这可能与其阻燃机制有关,具体原因还需相关科研人员进一步探索。

2.1.3 硅—硼复配协效改性

硅系阻燃剂有着低毒、抑烟、防滴落、易成炭等优势,近年来研究的SiO2、硅氧烷是目前国内外研究的热点[25],SiO2可以提高纺织品的分解温度,显著阻碍挥发物的生成。目前常用的是硼酸三(2,3—二溴)丙酯,但其在高温环境下产生的的腐蚀性HBr给环境带来二次污染。为了解决这个问题,相关研究人员合成了硅—硼系阻燃剂,并对其进行了掺杂硅基前驱体,以制备高效阻燃纺织品[26-27]。

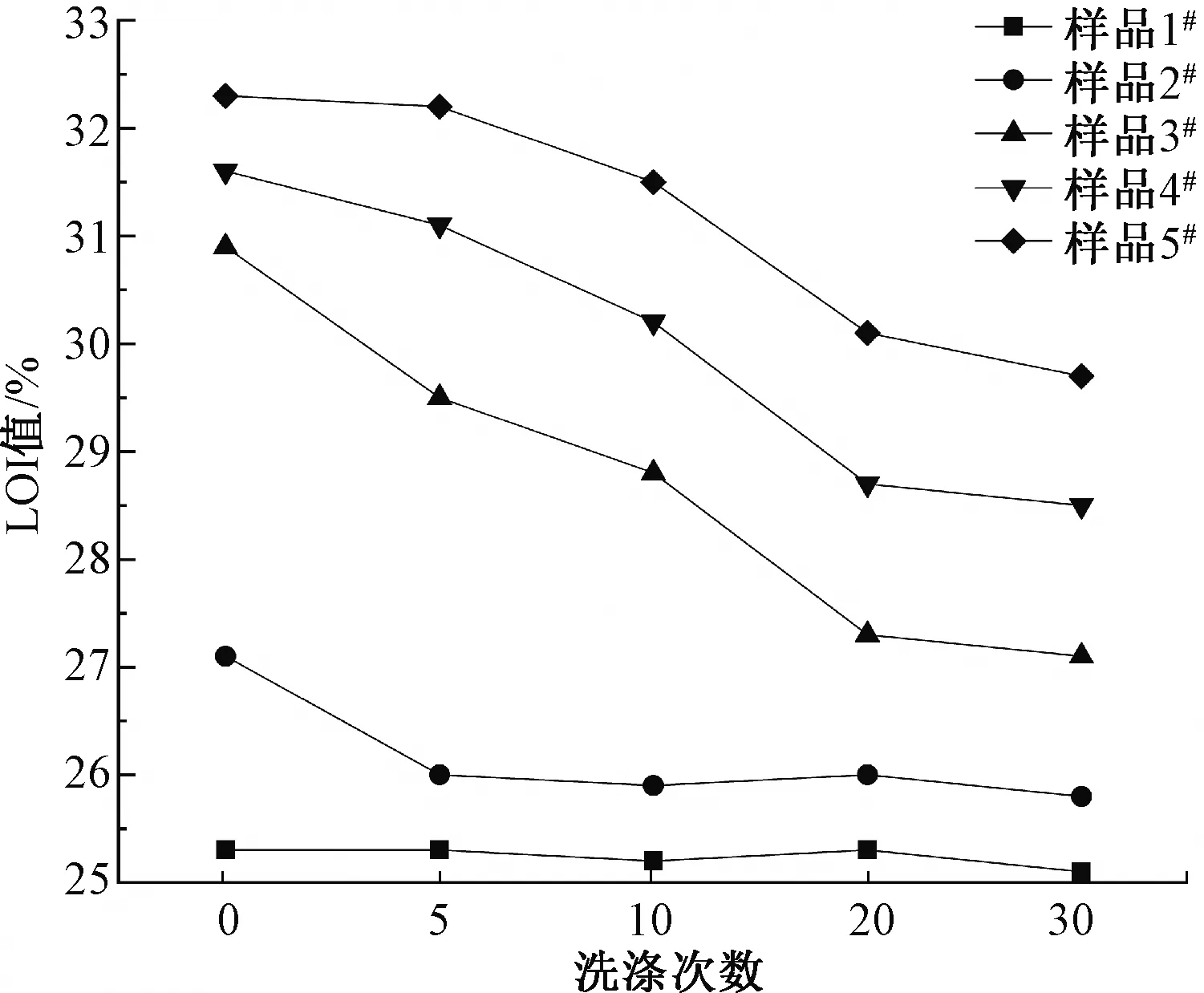

图2 对照和处理后真丝织物样品洗涤前后的LOI值

以上问题与真丝表面SiO2网状结构的刚性有关,今后的研究工作可以利用有机硅氧烷或聚硅氧烷尝试改变分子柔顺性来改善织物手感。此外,经BTCA处理虽然能提高溶胶基质与真丝织物的相容性,但BTCA在溶胶基质中并不能稳定存在,今后可尝试使用有机阻燃对溶胶进行化学改性进而提高真丝织物的耐水洗性。

2.2 超细化改性

利用超细化改性来改善纺织品的力学性能是当前研究的重点[29-30]。纳米级阻燃剂是指颗粒尺寸为1~100 nm 的块体、薄膜、多层膜和纤维状的阻燃剂,由于纳米阻燃体系阻燃效率高,并且无毒环保,其与其他阻燃剂的复配协效已经成为纳米阻燃的热点之一[31]。

Zhou等[32]以季戊四醇磷酸脲盐(PEPAS)、2—(4—(4,6—二氯—1,3,5—三嗪—2—氨基苯磺酰基)硫酸乙酯钠盐(CYPA)和纳米SiO2为原料,通过化学改性和纳米沉积技术成功地引入到了棉织物中,形成了复杂的内部网络结构。热重分析TGA表明经300 g/L PEPAS、125 g/L CYPA和纳米SiO2处理的棉织物的放热量明显小于原棉织物;在700 ℃时,炭化率由3.41%改善至15.02%;LOI值由17.8%改善至31.8%,20次洗涤后LOI值保持在27.8%;在垂直燃烧测试中,原棉织物燃烧成灰,余焰和余辉时间分别为17.4 s和42.6 s,而处理棉织物不易燃烧,具有良好的自熄能力,没有余焰和余辉现象,燃烧后织物的基本形态保持不变,即使经过50次洗涤,处理棉织物的余辉时间仅为3.1 s;表明处理棉织物的阻燃性能得到显著提高。

宣凯等[33]以六水合氯化镁为原料,氢氧化钠和氨水为沉淀剂,采用沉淀法制备出粒径为50 nm且分布较为均匀的纳米MH。通过浸渍法整理到真丝织物上,结果表明与对照组相比,经纳米MH处理后的真丝织物的LOI值由23.6%改善至31.7%;损毁长度由烧尽改善至11.0 cm;烟密度测试(NBS)由27.24%下降至13.17%;热释放容量(HRC)由156.1 J/(g·K)下降至78.6 J/(g·K);PHRR由155.8 W/g下降至77.4 W/g;总放热率(THR)由10.5 kJ/g下降至8.7 kJ/g;说明真丝织物的热性能好,TGA表明残炭率增加,进一步改善了真丝织物的阻燃性能。

传统的无机阻燃材料通过超细化处理后,利用纳米粒子的尺寸效应、表面效应来增强界面作用,使阻燃剂可以更均匀地分散在纺织品中[34],起到刚性粒子增塑增强的作用,改善阻燃剂和纺织品的相容性,提高了材料的抗冲击性能和阻燃性能。纳米技术出现给无机阻燃行业带来一次历史性变革。超细化阻燃剂虽有较好优势,但超细化颗粒会使其表面电荷增多,范德华力作用明显增强,这就可能会出现细小颗粒重新团聚的问题,导致纺织品力学性能的下降。这主要包含2个原因,在较高的固化温度下,弱酸性条件可能促进糖苷键的水解,此外,分子间和分子内氢键的断裂以及阻燃剂与纺织品之间氢键的形成也会造成断裂强度的下降[35-37]。因此在采用超细化改性技术时可通过优化超细化方法或选择高效的分散剂来改善或尽量避免团聚现象的发生。

2.3 微胶囊改性

微胶囊的制备可以追溯到20世纪50年代,当时通过明胶和阿拉伯胶的复合凝聚作用生产微胶囊染料,用于生产无碳复写纸[38-40]。目前,微胶囊改性已广泛应用于医药、感光材料、纺织品等行业[41-42]。微胶囊改性是指用天然或合成的高分子材料包覆固体、液体或气体,形成直径在1~1 000 μm范围内的微胶囊。微胶囊由核和壳2部分组成,明胶、阿拉伯胶、聚酯等均可作为外壳[43-45]。一般来说,微胶囊分为基质型、单核型和多核型。

金属离子可以通过减少左旋葡聚糖和可燃挥发物的产生来影响纺织品的阻燃性及热稳定性,Li等[46]采用原位乳液聚合法制备了氧化镁(MgO)微胶囊,用MgO微胶囊改性的纺织品比纯MgO改性的纺织品含有更多的Mg2+,表明用MgO微胶囊改性的纺织品具有更好的耐酸性。当MgO 微胶囊用量为15%时(含9.27% MgO)时,纺织品中的MgO含量急剧增加到0.72%,表明微胶囊可以有效地保护纺织品湿法纺丝过程中的MgO不受侵蚀,LOI值由19.0%改善至38.0%;PHRR由180.52 kW/m2下降至91.25 kW/m2;THR由13.81 MJ/m2下降至6.85 MJ/m2;总烟释放量TSR由34.92 m2/m2下降至5.24 m2/m2;残炭率由13.79%改善至30.26%;表明含有适量Mg2+能有效改善纺织品的阻燃性能、抑烟性能以及热稳定性。值得注意的是,MgO和MgO微胶囊的过量掺入会降低纺织品的力学性能,但所有试样的断裂强度均保持在64%以上,因此,改性纺织品的力学性能需要进一步的研究。

阻燃剂微胶囊化后可以降低阻燃剂的水溶性、提高材料中阻燃剂的相容性、改善可操作性、提高阻燃剂的热解温度等,而且可以在更为苛刻的环境下使用。最新研究表明某些金属离子在固相阻燃机制中具有抑烟、促进成碳等功效[47],目前金属离子用于纺织品阻燃的研究较少,未来需进一步关注。

2.4 交联改性

交联改性是指在纺织品中引入交联剂或通过辐射使纺织品成为空间网络结构,改善阻燃剂在纺织品中的分散性从而提高其阻燃性能。未经过交联的纺织品热变形温度低、冲击性能差、力学性能较低,交联改性能够较大程度的改善上述缺陷。一般的交联技术有化学交联、辐射交联、紫外光交联等。在纤维织物交联改性中,具有操作成本低、设备简单、反应条件温和和永久性表面改性等优点[48]。研究表明交联改性与层层自组装法(Layer-by-layer,LBL)相结合可以达到较好的阻燃效果。

Kundu等[49]以壳聚糖(CS)和植酸(PA)为主要原料,采用LBL的方法,在纺织品锦纶66(PA66)上制备了硼酸盐交联薄型阻燃涂料,经硼酸盐交联的CS-PA涂层在SDS溶液中的稳定性明显提高,具有更好的固化性,有利于耐久阻燃处理。PA66-10BL-B5W(表示PA 66经CS和PA的5双层膜处理,然后经5%的硼酸盐溶液交联),在垂直燃烧试验中所有处理后的PA66均能阻止火焰蔓延并停止熔滴,且经过5次洗涤后仍可达到垂直燃烧测试的UL94 V1等级;TGA表明CS-PA由于硼元素的存在使炭层的热稳定增强,硼元素有利于提高炭化产率和成炭质量。PA66-10BL织物试样的PHRR由193 kW/m2降低至133 kW/m2,这可能是由于磷化合物的催化作用,使 CS和PA66织物在较低温度下脱水,加速了炭层的形成,减少了可燃气体的释放。然而,与 CS-PA处理的PA66-10BL织物样品相比,经硼酸盐交联的织物PA66-10BL-B5W样品的PHRR降低较小(降低至142 kW/m2),这可能是由于浸渍硼酸盐溶液后织物失重所致,因为一些涂层材料失去了相互作用而留在碱性介质中。随着硼酸盐溶液浓度的增加,与硼酸盐交联涂层相比,只有CS-PA沉积的织物样品在SDS溶液中释放出更多的聚电解质,从而可以观察到较高的溶液吸收强度。表明硼酸盐的加入可以形成壳聚糖羟基的交联结构,从而显著提高涂层的稳定性,有利于阻燃处理。

交联过程中一般不需要添加其他助剂(催化剂、引发剂),能保持纺织品的洁净性,由于交联和成型分开进行,容易控制所要产品的质量,生产效率比较高。但一次性投资费用大,技术复杂,且运行中的安全防护比较难,这些缺点严重的制约了交联改性的大规模使用。且交联后纺织品的力学性能受到影响,如阻燃剂与阻燃涂层仅以氢键及范德华力作用力吸附于纺织品表面或部分渗透于纺织品内部,纺织品经多次洗涤、摩擦后导致阻燃涂层脱落,阻燃性能急剧下降;某些交联改性的合成工艺是在强酸环境下进行,影响了纺织品舒适度、硬度和白度等力学性。以上问题在研究中涉及较少,还需科研人员进一步探索。

3 结束语

本文通过列举一些典型的例子,对阻燃剂在纺织品中的改性进行了研究。虽然阻燃剂改善了纺织品的阻燃性能,但仍存在如下问题:

①复配协效改性阻燃剂与其他物质复配时,配比比例和添加量是较难控制的,添加量少会影响阻燃效果,添加量多又会对纺织品的力学性能产生影响,所以探索最佳的配比比例和添加量是今后科研人员研究的重点。

②超细化改性改善了阻燃剂在纺织品中的分散性和界面相互作用问题,但过多种类的添加剂增加了阻燃纺织品合成工艺的繁琐性以及对纺织品力学性能的损耗。

③微胶囊改性包覆技术还不够成熟,合成工艺步骤较为繁琐,目前还不能进行工业化生产,可以通过改进包覆技术,在纺织品表面形成较薄的致密壳层,降低微胶囊壳层材料厚度,能够有效地提高纺织品的力学性能。

④交联改性洗涤耐久性差,织物力学性能、白度、手感柔软度均受到了影响,还需要开发具有反应基团的新型阻燃剂,以使纺织品获得良好的耐洗性。

因此还需科研人员根据市场需求,结合各种阻燃改性方法,有目的地研制出更多中低价位、耐久性、功能性、有实践应用性的阻燃纺织品,以此来完善纺织品领域存在的问题。