提高羊毛精纺面料抗皱性能的纺纱技术

许云生,赵丽丽,厉 勇,刘仁奇,马梦焱,李 杰,王政委

(1.山东南山智尚科技股份有限公司,山东 烟台 265706;2.山东南山科学技术研究院有限公司,山东 烟台 265700)

在绿色可持续发展战略的引导下,各毛纺企业纷纷摒弃采用化学助剂或其他化学处理方法提升面料的功能性[1-3],转而采取技术改造、设备更新以及新原料的应用等措施,开发越来越多的轻薄高支羊毛织物功能性产品,并深受国际市场青睐,但此类羊毛织物在实际使用中仍然会存在抗皱性差、缺乏机可洗性的问题。

织物的抗皱性能与纱线的捻度、织物的紧密程度、织物的组织等密切相关。通常抗皱性能优良的织物紧密程度较大、纱线捻度较大,这都会造成织物手感偏板硬的问题[3-4]。鉴于目前国内外在不使用任何抗皱整理剂就能保证织物良好的手感、风格以及抗皱性能的前提下,对纺纱系统方面缺少研究的现象[5-7],本文主要从纺纱皮圈结构:单列孔皮圈和双列孔皮圈及其工艺参数等方面进行研究,通过对比单列孔皮圈、双列孔皮圈对集聚赛络纺纱线的强力、伸长回复率等方面,研究其对羊毛精纺面料抗皱性能的影响。

1 纺纱工艺路线

毛条染色、前纺和后纺阶段的工艺路线:毛条染色→复洗成球→复精梳混条→复精梳前一针→复精梳前二针→复精梳前三针→复精梳→复精梳后一针→复精梳后二针→前纺混条→前纺一针→前纺二针→前纺三针→前纺四针→粗纱→细纱→络筒→蒸纱。细纱工艺参数:纱线线密度29.4 tex,实际牵伸倍数17.68倍,锭速9 000 r/min,纱线捻度900捻/m,捻向为S捻。蒸纱工艺:85 ℃,15 min,2个循环。

2 纺纱技术研究

采用线密度为12.5 tex的羊毛纤维在Zinser CompACT3德国青泽集聚纺纱机上使用不同孔列数结构的打孔皮圈,在其他条件,如吸风负压、前皮辊加压、粗纱喂入间距、细纱支数、细纱捻度均相同的情况下纺制线密度为29.4 tex的纱线,比较打孔皮圈结构形式对集聚赛络纺纱线结构与性能的影响。

2.1 单列孔皮圈纺制集聚赛络纺纱线

2根粗纱间隔喂入细纱机牵伸区,经过牵伸从前罗拉口输出后,2根须条汇聚后再经过下方具有负压区的单列孔皮圈进行集聚单列孔皮圈纺制集聚赛络纺纱线示意图见图1。在纺纱过程中,纱线由钢丝圈在钢领跑动产生捻回,之后通过导纱钩,到达负压集聚区上的前皮辊。在前皮辊与前钳口线之间的区域须条上没有捻度,利用该区域的负压对汇聚的须条进行集聚。2根须条并合之后,负压对单列孔皮圈上的纤维须条产生集聚作用,在生产中可以观察到纤维须条受负压作用而紧贴在打孔皮圈处,须条外侧纤维端集聚在纱体中。

图1 单列孔皮圈纺制集聚赛络纺织线示意图

2根须条在离开前钳口后形成的三角区较小,在A处汇聚后,由于负压集聚区的作用,须条紧贴于打孔皮圈,纤维端被集聚在须条中,在须条经过前皮辊输出后,从钢丝圈传递到负压集聚区上的前皮辊处的捻回使须条捻合。由于在须条经前皮辊输出后就受到捻回的捻合作用,几乎没有三角区存在,所以形成的纱线结构类似于单纱结构。这种纱线在经受拉伸力作用时,纱线外层纤维首先承受外力作用,直至纱线断裂,因此纱线的断裂伸长率较大。

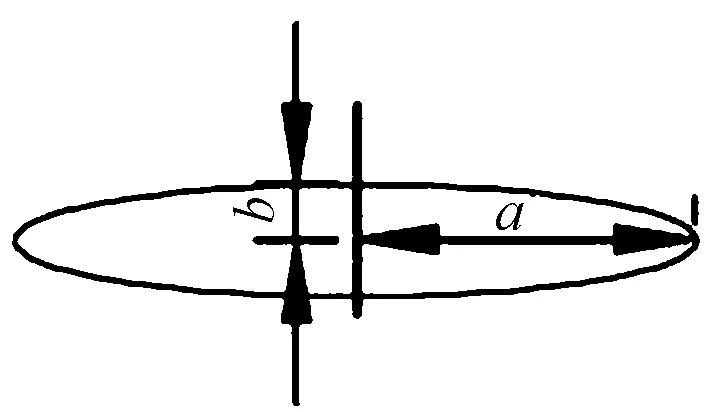

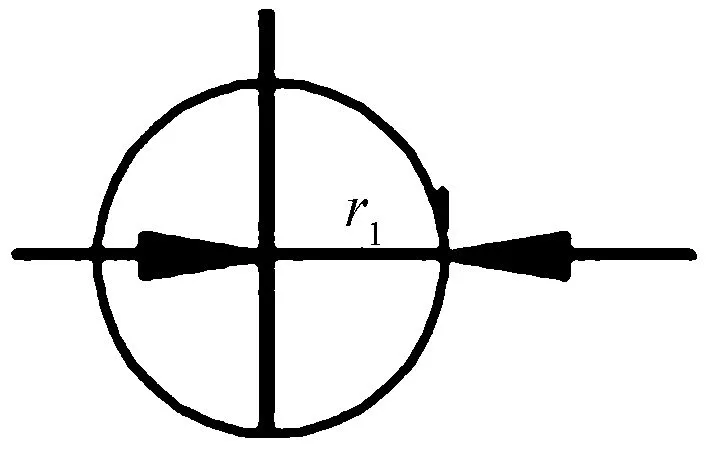

单列孔皮圈外形结构示意图皮圈形状见图2~4,圆形孔与椭圆孔交替排列,其中圆形孔半径r1=0.35 mm,椭圆形孔眼的长半径a=1.08 mm,短半径b=0.35 mm;椭圆形孔眼与圆形孔之间距离为2.6 mm。须条在皮圈孔上排列的宽度小于孔的尺寸,在理论上单列孔皮圈上的孔形成的负压,可以对原料线密度为12.5 tex羊毛纺制的29.4 tex的纤维须条进行集聚,形成集聚赛络纺纱线。

图2 单列孔皮圈外形结构示意图

图3 单列孔皮圈的椭圆形孔

图4 单列孔皮圈的圆形孔

2.2 双列孔皮圈纺制集聚赛络纺纱线

2根粗纱间隔喂入细纱机牵伸区,经过牵伸从前罗拉口输出后,经过具有负压区的打孔皮圈进行集聚,在须条离开负压集聚区上的前皮辊之后再进行汇聚,形成集聚赛络纺纱线[8-10]。双列孔皮圈纺制集聚赛络纺纱线示意图见图5。

图5 双列孔皮圈纺制集聚赛络纺纱线示意图

对于双列孔皮圈纺制集聚赛络纺纱线,由钢丝圈在钢领跑动产生的捻回,经过导纱钩,到达须条汇聚点B处。在每根须条经负压区的前皮辊输出之后,每根须条将有1个小三角区,然后在B处捻合汇聚成纱。这种纱线结构中,每单根须条上具有极少量捻回,赛络纺纱线2股纤维束以螺旋状相互捻合在一起,相互之间较为分明,互不相混。将赛络纺纱线退捻到捻度即将退尽时, 纱体中有2股似分未分的纤维束。这种纱线在经受拉伸力作用时,由于纱线有类似同向捻的股线结构,纤维之间相互捻合,滑移性略减小,无法保证外层纤维首先承受外力作用,直至纱线断裂,因此纱线的断裂伸长率较单列孔皮圈集聚赛络纺纱线会略低一些。

纺纱使用的双列孔皮圈,1个椭圆形孔眼和2个圆形孔眼交替,有助于减小阻力和排除细小杂质,网孔不易被堵塞。双排平行排列增加集聚宽度,分别对2根须条进行集聚,集聚程度增加,有效缩小纤维须条的宽度,进一步降低纱线条干不匀率、改善纱线质量。

2.3 普通环锭纺纱

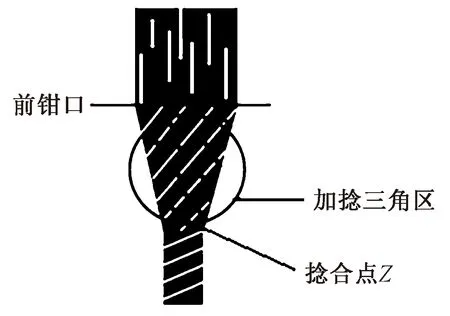

对于普通环锭纺纱线[11-12],经过前钳口输出的纤维须条,在捻合点Z与前钳口之间形成三角区,由于没有集聚作用,三角区较长,纤维端会伸出三角区的边界,形成毛羽。普通环锭纺纱示意图[8]见图6。

图6 普通环锭纺纱示意图

在2根普通环锭单纱并合与加捻形成股线时,纱线结构类似“麻花”结构。在股线受到拉伸力作用时,由于纱线中纤维受到的捻度束缚作用,纤维的滑移性减小,股线的拉伸断裂伸长率小。

2.4 3种纺纱方法纺出纱线的结构对比

单列孔皮圈集聚赛络纺纱线呈单束结构,双列孔皮圈集聚赛络纺纱线呈双束结构,这是纺纱方法不同所致。单列孔皮圈集聚赛络纺纱线是2根须条先汇聚后再经过负压区的单列孔皮圈进行集聚,故其纱线结构既不完全是单纱结构,也不完全是赛络纺纱线结构,是一种集上述2种纱线结构为一体的结构;而双列孔皮圈集聚赛络纺纱线则是每根须条经过具有负压区的打孔皮圈进行集聚,在须条离开负压集聚区上的前皮辊之后再进行汇聚,故呈双束结构,仍保有类似双股线的因素。

从单列孔皮圈集聚赛络纺线与双列孔皮圈集聚赛络纺纱线的纺纱原理上分析,单列孔皮圈集聚赛络纺纱线断裂伸长率大。这是因为单列孔皮圈集聚赛络纺纱线类似于单纱,拉伸断裂时纱线外层纤维先断裂,然后中间纤维再断裂,故纱线断裂伸长率大。

3 不同结构皮圈对纱线性能的影响

分别测试单列孔皮圈、双列孔皮圈、普通环锭纺纱线的拉伸性能,其纱线的拉伸性能见表1,纱线的其他性能见表2。

表1 不同皮圈结构纺制纱线的拉伸测试结果

表2 单列孔皮圈纺制的集聚赛络纱的其他性能

由表1、2示出:

①断裂伸长率:单列孔皮圈纺制的集聚赛络纺纱线>双列孔皮圈纺制的集聚赛络纺纱线>普通环锭纺单纱的合股纱。

②定负荷伸长弹性率:单列孔皮圈纺制的集聚赛络纺纱线>双列孔皮圈纺制的集聚赛络纺纱线>普通环锭纺单纱的合股纱。

从织物广义弹性而言,纱线的弹性回复率大、断裂伸长率大,则织物容易变形,也容易回复,织物弹性回复较好。从研究结果可以看出:单列孔皮圈纺制的集聚赛络纺纱线的定负荷伸长弹性率较大,即弹性回复率较大、断裂伸长率较大,故单列孔皮圈纺制的集聚赛络纺纱线对织物弹性回复的贡献大,有助于织物弹性回复率的提高。

4 不同结构皮圈对织物抗皱性能影响

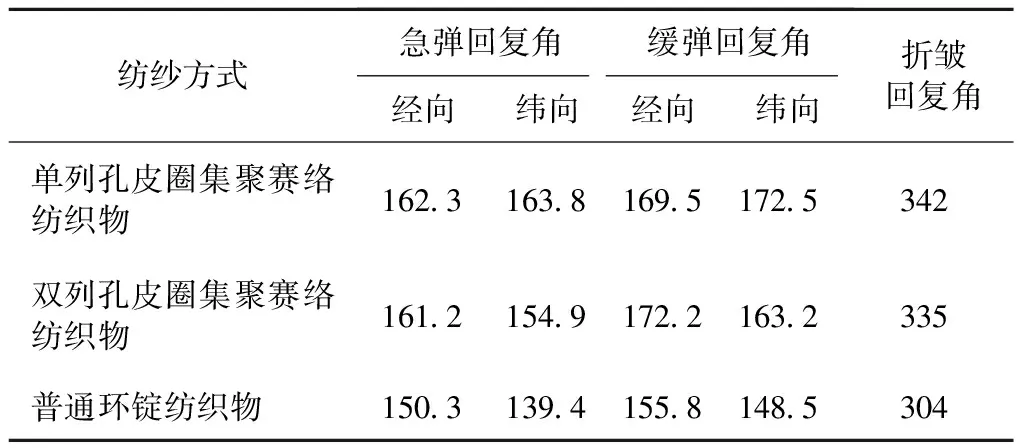

采用上述的单列孔皮圈和双列孔皮圈集聚纺纱线方式,纺制出捻度为900捻/m、线密度为29.4 tex纱线,织造出经向密度为275根/(10 cm),纬向密度为243根/(10 cm),2/1斜纹组织,织物面密度为250 g/m2的织物。根据GB/T 3819—1997《纺织品 织物折痕回复性的测定 回复角法》和AATCC 128—2017《织物折皱回复性外观法》,研究分析不同的皮圈结构所纺纱线对织物抗皱性的影响见表3。

表3 不同皮圈结构对织物折皱回复角的影响 (°)

5 结束语

通过对纺纱皮圈结构的研究实验得出,单列孔皮圈纺制的赛络纺纱线的断裂伸长、断裂强力、定负荷伸长弹性率,即弹性回复率,均大于双列孔皮圈纺制的赛络纺纱线;单列孔皮圈集聚赛络纺织物的折皱回复角大于双列孔集聚赛络纺织物,二者均大于普通环锭纺织物。本文研究可为消费者提供抗皱性能优良的羊毛精纺产品,在占据羊毛精纺抗皱市场方面具有重要的研究意义;对科研人员及设备研发人员更进一步的研究适合纺制不同种类纱线的织物抗皱性能及其他性能的研究提供一定的借鉴意义。