太阳翼展开试验装置导轨摩擦力自动测量系统设计

许红亮,王 宏,张永杰,胡 斌,徐 庆

(上海宇航系统工程研究所,上海 201109)

0 引言

太阳翼是卫星能源系统的重要组成部分,太阳翼的成功展开与否是关系到卫星发射成败的关键。太阳翼地面装配生产需搭建展开试验装置,模拟太空零重力环境,验证太阳翼的释放、展开及锁定功能。展开试验装置主要由桁架、纵向导轨、横向导轨、滑车组件和悬挂单元等组成。其中,横向导轨通过带有滚轮的滑车组件可在纵向导轨上滑动,悬挂单元通过带有滚轮的滑车组件可在横向导轨上滑动。展开试验装置存在一些影响展开试验可靠性的固有因素,包括滑车组件与导轨之间的摩擦力、横导轨及小车的质量、导轨自身变形等。通过对展开试验装置的结构运动仿真分析和太阳翼展开试验结果进行对比,得出滑车组件与导轨之间的摩擦力影响最大。

针对太阳翼地面零重力展开可靠性验证,必须对展开试验装置导轨摩擦力进行精确、量化测量。若导轨摩擦力测量数据不准确,导轨实际摩擦力大于产品展开力矩,将有可能导致太阳翼展开试验异常。当前,国内展开试验装置导轨摩擦力主要采用人工手持测力计测量,该测量方法存在如下问题:1)测量数据不稳定,一致性较差;2)测量结果不精确,数据可信度不高;3)只能测量离散静态点,无法进行导轨全程摩擦力测量,测量数据离散、不连续;4)手持测力计方式测量效率低等。

因此,为满足太阳翼地面零重力展开可靠性验证,需研制一套精度高、效率高且具有吊挂导轨全行程测量的太阳翼展开试验装置导轨摩擦力自动测量系统。

1 系统功能和原理

太阳翼展开试验装置导轨摩擦力自动测量系统的主要功能,是对展开试验装置的滑车组件与纵向导轨之间的摩擦力进行高精度、高效率的测量,并得到纵向导轨全行程的摩擦力曲线。

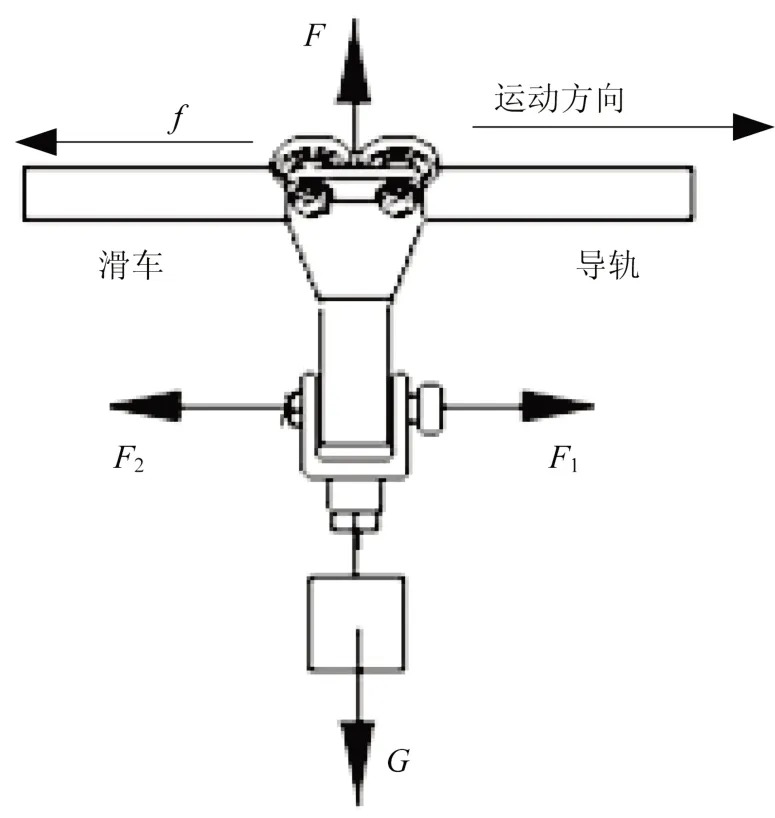

展开试验装置的桁架和纵向导轨装调完成后,将模拟太阳翼的配重连接到滑车组件下方,如图1所示。当滑车组件沿导轨方向做直线运动时,在竖直方向上受到自身的重力G

和导轨对滑块的支承力F

作用,在运动方向上受到外界施加的驱动力F

以及其沿运动相反方向上的滑车阻力F

作用。当滑车组件在电机的驱动下沿导轨做匀速运动时,此时滑车组件受力状态如图2 所示。由牛顿经典力学定律可知:

图1 展开试验装置Fig.1 Schematic diagram of the deployment test facility

图2 摩擦力测量原理Fig.2 Schematic diagram of friction measurement

f

为导轨摩擦力;F

为滑车驱动力;F

为滑车阻力。滑车组件的前端和后端分别通过转接连接了2个高精度测力传感器,分别测量出滑车组件两端的拉力,同时保持滑车组件在测量过程中作匀速运动。将2个力相减,得到导轨的摩擦力,通过计算机数据处理可以得到导轨全行程摩擦力——位移曲线。

2 系统方案设计

2.1 系统总体设计

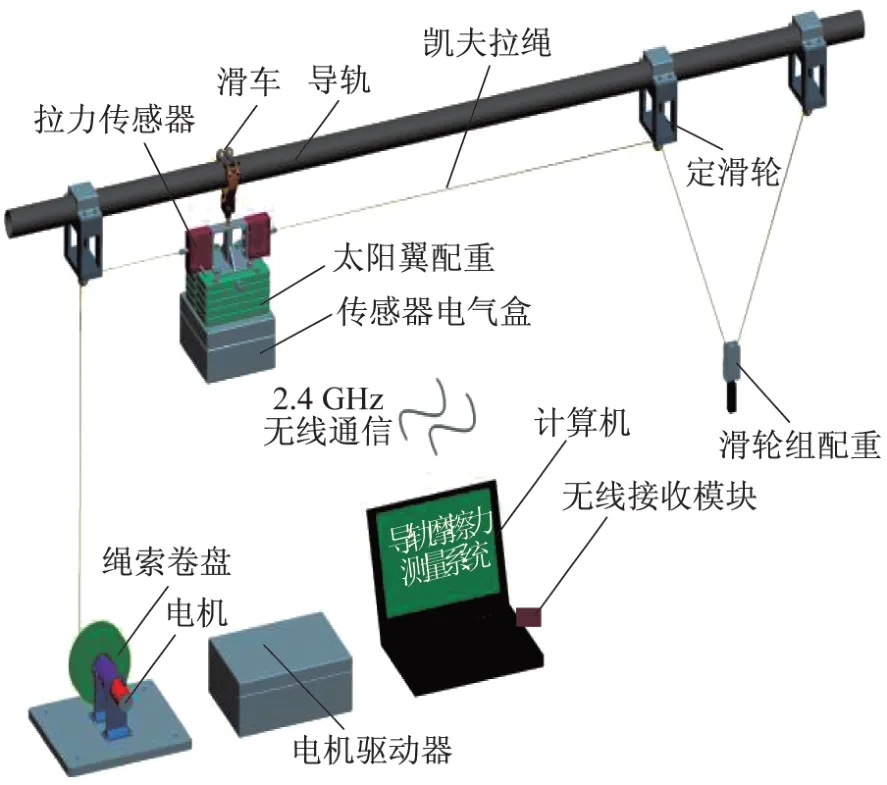

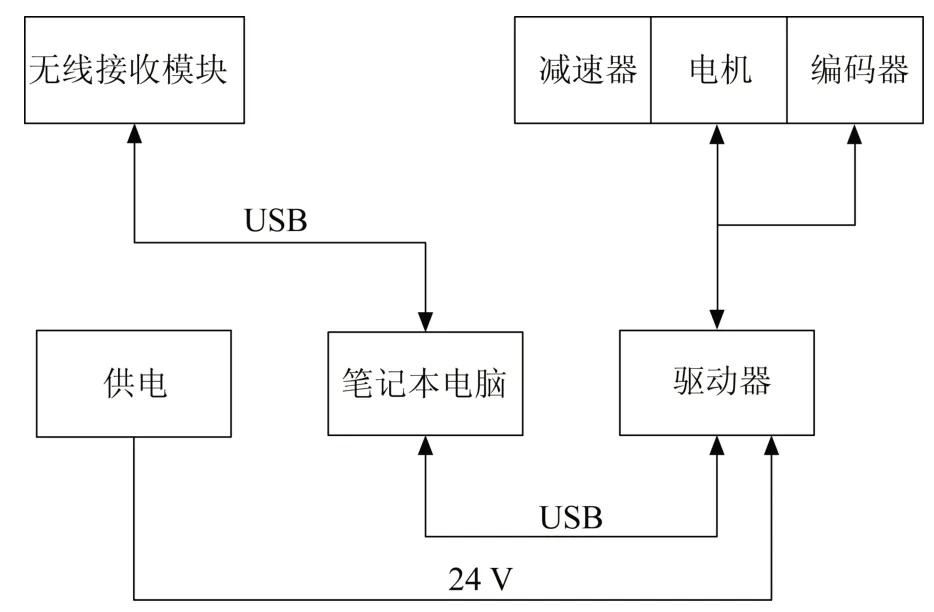

导轨摩擦力自动测量系统由运动控制系统、测量系统、测试软件和机械结构组成,如图3 所示。

图3 导轨摩擦力测量系统Fig.3 Schematic diagram of the friction measurement system for guide rail

纵向导轨(或横向导轨)上安装了滑车组件,滑车组件下面安装有太阳翼模拟配重和无线通信模块。导轨两端分别固定了几个定滑轮,电机通过凯夫拉绳牵引滑车组件在导轨上匀速运动。滑车组件的前端和后端分别连接了2 个测力传感器,测量时,测力传感器与在导轨上运动的滑车组件固定,分别测量出由驱动系统提供给滑车组件的驱动力F

和由尾端配重块提供的控制阻力F

。拉力传感器通过传感器变送器转化为模拟电压信号,无线通信模块对模拟量信号进行滤波等处理后发送至无线接收模块,之后无线接收模块上传数据至计算机,计算机在经过进一步的滤波降噪处理后,基于软件(软件原理是依据牛顿经典力学定律f

=F

-F

)完成摩擦力的计算。当滑车组件匀速运动时,2 个测力传感器的测力差值即为摩擦力f

,由计算机实时处理和显示出摩擦力-位移曲线,生成测试报告,并将测量数据存入数据库。根据测量原理,滑车组件的运行加速度要尽可能小,所以采用速度闭环控制系统,笔记本电脑通过USB 与电机驱动器通信,实时获取电机的转速信息,通过PID 算法控制电机平稳运行。

通过分析,拉力传感器若采用电缆供电和传输信号,太阳翼模拟配重与滑车组件处于软连接,电缆在滑车运动过程中会导致滑车组件发生周期性摆动,从而导致摩擦力曲线震荡,造成摩擦力测量失真。因此,系统方案采用无线测量方案。

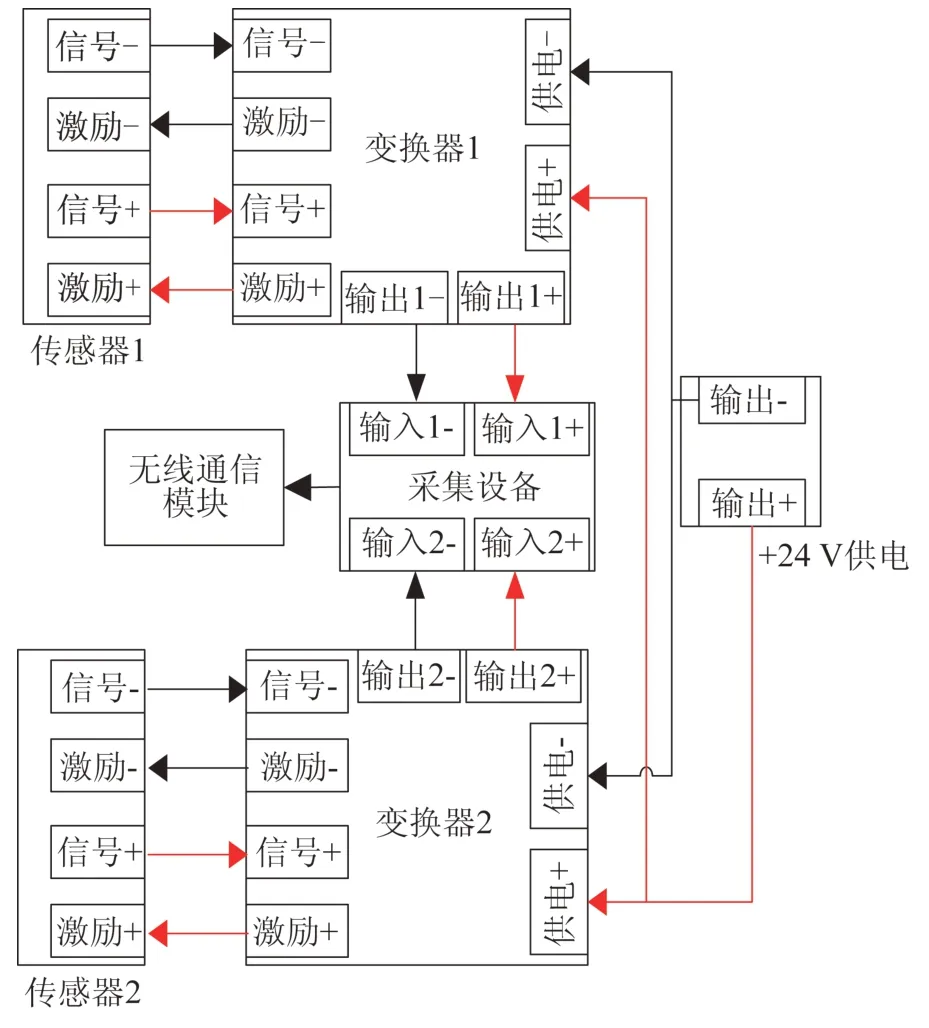

2.2 测量系统设计

测量系统由拉力传感器、拉力传感器变送器、无线通信模块和计算机软件组成,如图4 所示。拉力传感器LRF400 的信号通过配套拉力传感器变送器CSG110 转化为模拟电压信号,由系统级芯片(System on Chip,SOC)微控制器C8051F340 负责采集模拟电压信号,并进行滤波等处理。由2.4 GHz 无线通信芯片CC2530 组成ZIGBEE 网络,进行无线互联。无线通信模块将模拟量信号发送至无线接收模块,之后无线接收模块上传数据至计算机。计算机在经过进一步的滤波降噪处理后,基于软件完成摩擦力的计算。当滑车匀速运动时,传感器的差值即为摩擦力,由计算机实时处理并显示出摩擦力——位移曲线,并将测量数据存入数据库。

图4 无线测力传感器节点Fig.4 Schematic diagram of the wireless load cell nodes

2.3 运动控制系统设计

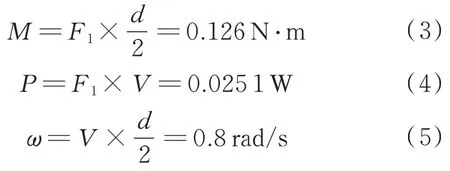

运动控制系统驱动组件由电机、编码器、减速器、绳索卷盘等部分组成,如图5 所示。

图5 运动控制节点示意图Fig.5 Schematic diagram of the motion control nodes

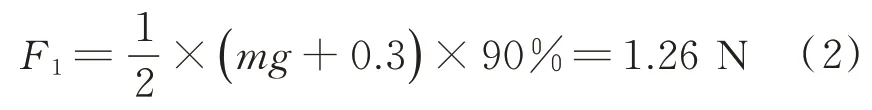

根据展开试验装置相关参数,滑轮组配重质量为0.2 kg,滑车移动速度最大值为0.02 m/s。考虑定滑轮静摩擦力(0.3 N)及绳索传动损失为10%,因此驱动装置对绳索牵引力为

F

为滑车驱动力;m

为滑轮组配重质量。绳索绕在驱动装置的圈盘上,绳索卷盘直径为200 mm,因此驱动装置输出扭矩、功率和转速为

M

为驱动装置输出扭矩;P

为驱动装置输出功率;ω

为驱动装置输出转速;d

为绳索卷盘有效直径;V

为滑车组件的运动速度。驱动装置牵引力较大,运动速度较慢,因此适合选一款功率较小的电机与减速机方案。考虑到配重悬挂在空中,必须保证其不会在驱动装置断电故障情况下失速掉落。因此,采用抱闸制动器的方式,避免了因电机断电、配重拖动电机产生危险的情况。

绳索卷盘直径200 mm,槽宽30 mm,深度15 mm。直径1 mm、长6 m 的凯夫拉绳在环绕卷盘时仅需缠绕10 圈,绳索不会发生叠加缠绕,不会产生缠绕直径的变化。滑车组件在导轨上位移S

可直接由电机转速计算:

n

为凯夫拉绳在绳索卷盘中的缠绕圈数;L

为凯夫拉绳长;S

为滑车组件在导轨上的运动位移;t

为滑车组件在导轨上的运动时间。配重端滑轮组由2 个定滑轮和1 个动滑轮组成。根据动滑轮的特性,配重运动行程为凯夫拉绳移动行程的1/2,这样配重运动行程就小于展开试验装置净高,避免配重落地失效。同时2 个定滑轮将凯夫拉绳在远端拉开,避免绳子由于缠绕而产生测量误差。同时3 个定滑轮以及滑车匹配件在设计上保证凯夫拉绳的水平性,保证了滑车在运动过程中的水平性,以及电机拉力的方向性,也避免由于绳索不水平而产生的测量误差。

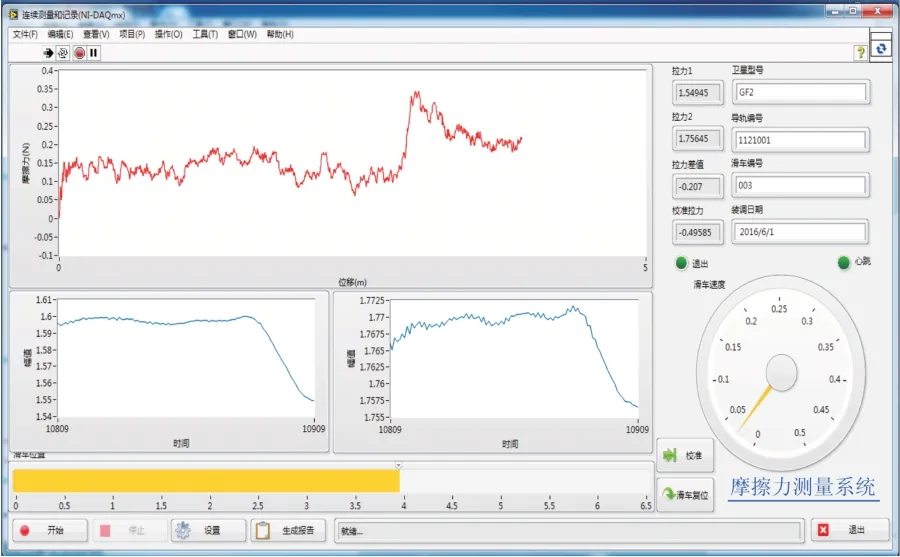

2.4 测量软件设计

测量系统上位机软件主界面如图6 所示,上位机软件采用LabVIEW 进行设计,主要完成电机控制、传感器电信号采集、电信号变换以及数据实时显示存储功能。主界面主要由3 个区域组成,分别为测试实时曲线显示区(图6 中的①区)、程序控制器区(图6 中的②区)、测试控制区(图6 中的③区)。

图6 软件主界面Fig.6 Schematic diagram of the main interface of the software

图6 中的①区的1.1 为摩擦力-位移的实时曲线绘制,1.2 为滑车前向拉力值实时曲线,1.3 为滑车后向拉力值实时曲线。②区中的“开始”“停止”按钮可用于启动和停止滑车移动;“配置”按钮可用于配置测量传感器端口配置、电机端口配置、电机运动参数配置和测量项目参数配置等;“生成报告”按钮可用于自动根据测试数据生成测试报告。③区中的“滑车复位”按钮用于自动完成滑车复位。

3 系统试验验证

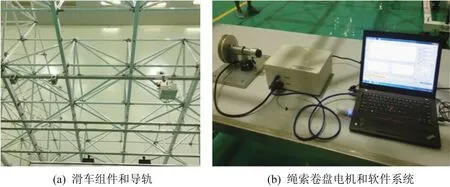

3.1 样机测试验证

为了验证测量系统,对其主要技术指标进行试验分析。在某卫星型号太阳翼展开试验装置进行了导轨摩擦力测试,导轨摩擦力自动测量系统样机如图7 所示。

图7 导轨摩擦力测量系统样机照Fig.7 Pictures of the friction measurement system for guide rail

按照卫星型号太阳翼要求进行软件配置完成后,点击主界面“开始”按钮,测试软件自动控制电机运行,实时采集拉力传感器输出,并根据位移、拉力数据实时绘制摩擦力-位移曲线。导轨摩擦力自动测量系统的软件测试过程如图8 所示。

图8 测试过程Fig.8 Test process

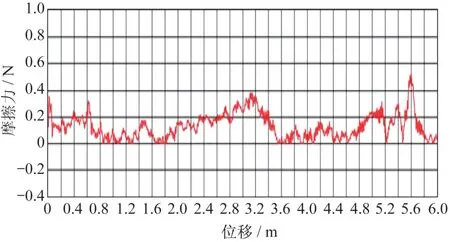

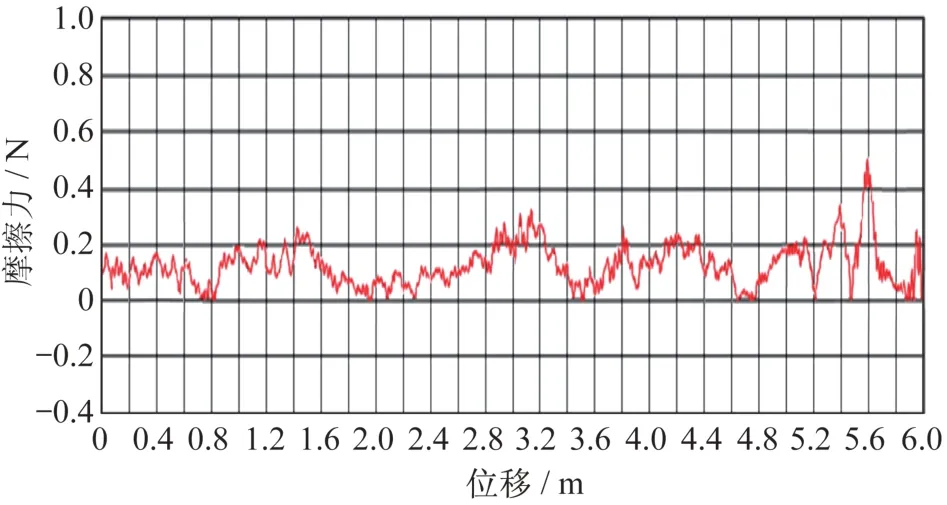

采用导轨摩擦力自动测量系统对某卫星型号太阳翼展开试验装置导轨摩擦力进行测试,为测试自动测量系统相关测量性能,分别采用5 mm/s 的运动速度从导轨的左端到右端和采用20 mm/s 的运动速度从导轨的右端到左端进行自动测量,摩擦力测量结果如图9 和图10 所示。

图9 5 mm/s 速度时导轨摩擦力-位移曲线Fig.9 Friction-displacement curve of the guide rail at 5 mm/s

图10 20 mm/s 速度时导轨摩擦力-位移曲线Fig.10 Friction-displacement curve of the guide rail at 20 mm/s

由测试结果可知:摩擦力曲线启动阶段有1 段波峰,由于电机在启动时,滑车组件处于加速阶段,存在轻微冲击力;由于太阳翼展开测试不会使用导轨起始段和末尾端,这段摩擦力启动波峰可忽略不计。通过对同一根导轨进行不同速度的性能测试,测量结果表明自动测量系统测量重复性良好。太阳翼展开试验装置导轨有效行程6 m 范围内摩擦力测量结果最大值为0.422 5 N,且吊挂导轨摩擦力测量峰值为导轨右端末尾,可根据导轨摩擦力-位移曲线,定位展开试验装置导轨摩擦力峰值位置,并进行精确调试,保证太阳翼地面零重力展开可靠性。

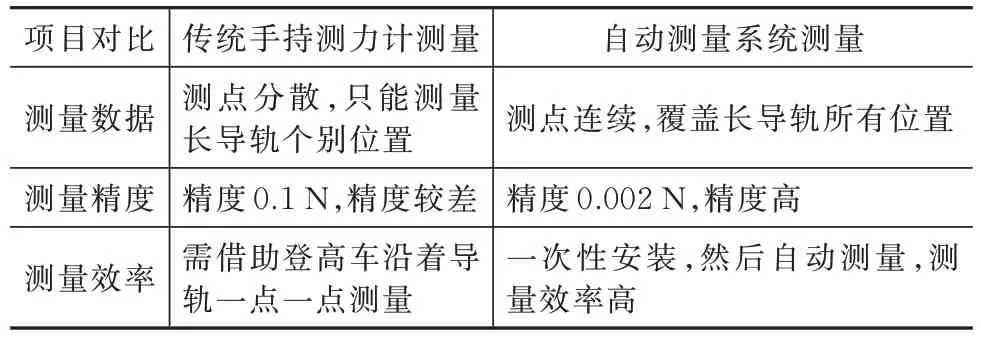

3.2 对比测试验证

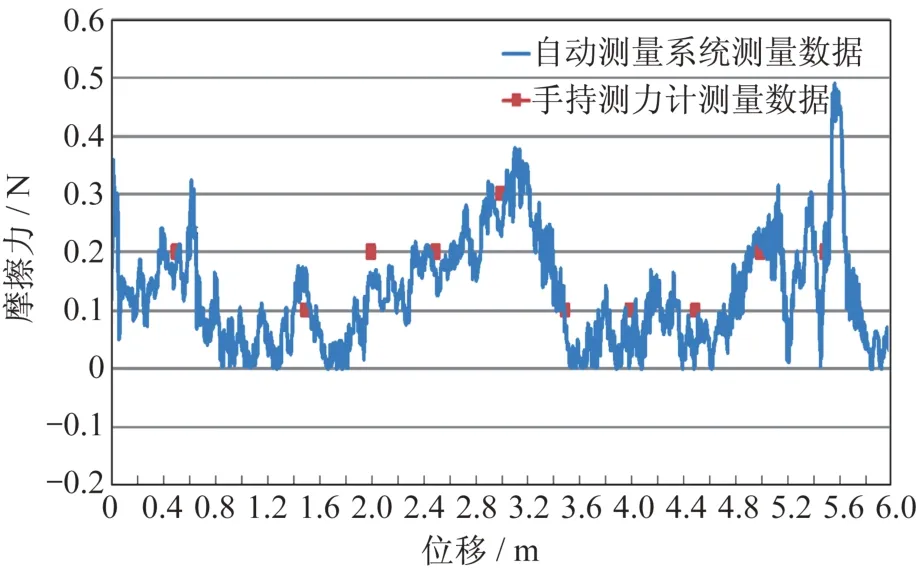

为验证导轨摩擦力自动测量系统测试结果,采用传统手持测力计测量摩擦力方法和导轨摩擦力自动测量系统摩擦力方法,分别对同一根展开试验装置导轨进行导轨摩擦力测量,将速度5 mm/s 时的导轨摩擦力自动测量值与手动测量值进行对比。手动测量方法在导轨上间隔0.5 m 依次用弹簧拉力计缓慢地拉动滑车组件使之匀速运动,拉力计的读数即为该速度下的导轨摩擦力大小。摩擦力测量结果如图11 所示。导轨摩擦力自动测量系统测量精度主要包括传感器测量精度、滑车组件晃动、电机运动速度精度和凯夫拉绳传动摩擦等误差影响,以上大部分误差影响分量在信号采集滤波中被消除。手动拉力计测量精度主要包括拉力计测量精度、手持拉力计水平度和拉动运动速度精度等误差影响,除拉力计测量精度外,其他误差影响可忽略。因此对比2 种测量方法测试精度均取测量传感器精度进行比较。测量结果对比见表1。

表1 导轨摩擦力测量结果对比Tab.1 Comparison of the friction measurement results of the guide rail

图11 导轨摩擦力测量结果Fig.11 Friction measurement results of the guide rail

将采用传统手持测力计测量摩擦力方法和导轨摩擦力自动测量系统摩擦力测量方法,对相同导轨进行导轨摩擦力测量结果进行对比,导轨摩擦力自动测量系统的测量结果测点连续,可覆盖全部导轨行程,测量效率更高。根据测量结果可直接定位展开试验装置导轨需要调试的位置,并进行精确调试,缩短太阳翼地面零重力展开试验的准备周期,以及提高太阳翼地面零重力展开可靠性。

4 结束语

本文针对太阳翼地面零重力展开可靠性验证中导轨摩擦力测量问题,研制了一套自动化高精度导轨摩擦力测量系统,实现了自动化、快速、全行程测量太阳翼展开试验装置导轨摩擦力。该系统已经在多个卫星型号太阳翼生产中投入使用,性能稳定可靠,提高了卫星太阳翼生产效率。该系统方便携带,测试方便,具有很强的工程实用性和推广价值。