ABA-Ti复合阻燃沥青的阻燃及路用性能研究

李啟荣 许新权 贾致远 陈小宝

(广东省路桥建设发展有限公司1) 广州 514021) (广东华路交通科技有限公司2) 广州 510435)(长安大学公路学院3) 西安 710064)

0 引 言

大空隙排水式沥青路面因具有行车舒适、抗滑降噪性能好、施工周期短,以及养护简单等优点,在隧道铺面中得到越来越多的应用.但隧道相对封闭的空间构造,会导致隧道内发生火灾时救援和疏散困难,且火灾烟气难以消散加剧人员伤亡.而且沥青混合料施工会产生大量烟尘,危害施工人员的健康,产生的温室气体,不利于环境保护.开发出一种阻燃性能良好、施工黏度合适的隧道路面专用沥青及其混合料是十分必要的,道路从业者已经进行了大量沥青路面阻燃技术的研究.

Xiao等[1]总结了阻燃剂的研究方法,分析了沥青材料的燃烧机理并对阻燃沥青的性能评价进行了综述.黄志义等[2]将ATH和HL按质量比1∶1制备复合阻燃剂,当掺量为25%时LOI就达到24.4%,和单一的ATH或HL阻燃剂相比,复合阻燃剂进一步延长沥青混合料的点燃时间降低平均热释放速率,拓宽了阻燃作用温区,性价比更高.杨宇等[3]研究表明复合铝镁阻燃剂比单一氢氧化铝、氢氧化镁阻燃剂具有更好的阻燃效果.丁庆军等[4]提出20%ATH+5%MH+3%Zeolite复合配制阻燃沥青,其极限氧指数达到29.2%,闪点达到近420 ℃,抑烟效果良好.Qin等[5]研究了阻燃沥青砂浆及其混合料的动态力学性能和路用性能,发现M-FRs沥青混合料高温性能和水稳定性均较好,但低温性能有所下降.余剑英等[6]研究了SBS对沥青的燃烧性能和阻燃沥青的阻燃性能.陈辉强等[7]首次将高分子阻燃技术应用于沥青改性并探究了其阻燃机理.申爱琴等[8]通过ATH/MMT复配阻燃剂制备SBS改性阻燃沥青混合料,研究表明其极限氧指数和阻燃性能显著提高且具有良好的抑烟性能.唐伯明等[9]研究了BFR-Ti与ZB协同阻燃SBS改性沥青的燃烧性能,发现其具协效阻燃和吸热阻燃机理.王伟等[10]研究发现阻燃沥青抑烟效果良好,可以有效减少路面烧燃时间,降低路面气场温度.付其林等[11]分析了DBDPE-Sb2O3协同阻燃沥青的性能及其阻燃机理,确定了DBDPE-Sb2O3掺量为4%~8%时可使SBS改性沥青具有较好的路用性能和阻燃抑烟性能,通过热重-热差联合试验分析了阻燃沥青阻燃机理.金雷等[12]研究发现DBDPE复合阻燃剂使SBS改性沥青具有良好阻燃抑烟性能,显著提高了SBS改性沥青高温性能,但降低了低温性能,最终确定阻燃剂掺量为8%~12%时阻燃沥青技术性能较好.李丹[13]研究明ATH/MH复配阻燃剂制备的阻燃环氧沥青混合料阻燃抑烟性能良好,且复配比例2∶1时协同作用最佳,高温性能提升,低温性能和水稳定性能虽有下降,但仍满足使用要求.

使用阻燃剂制备改性沥青以提高阻燃抑烟性能,虽然目前对复合阻燃沥青已有较多研究,但多数集中在基质沥青及SBS改性沥青,对高黏度改性沥青的阻燃研究却鲜有报道.文中以自制高黏沥青为基础,通过沥青氧指数试验确定不同阻燃剂的最佳复配方案,并通过沥青流变试验研究复合阻燃剂对高黏沥青路用性能的影响.

1 原材料及实验方案

1.1 原材料

1.1.1沥青

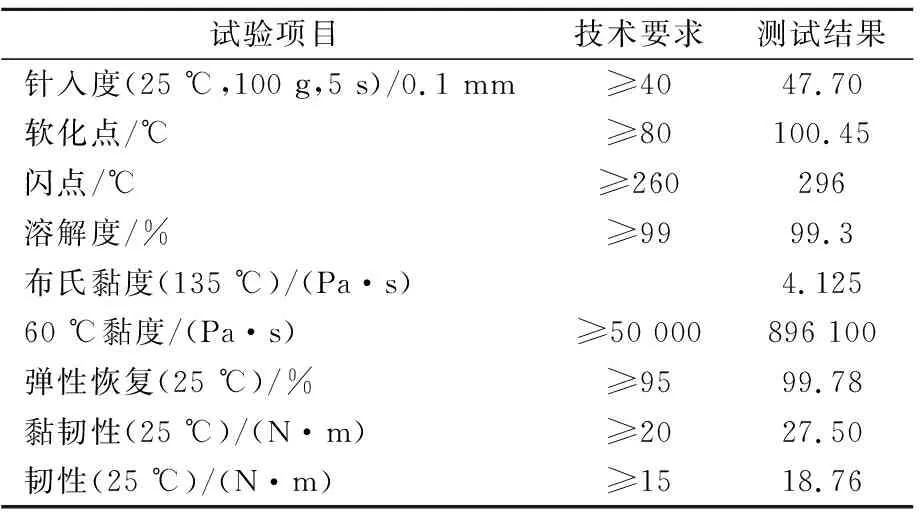

沥青为自制TPS高黏沥青(以下简称SHV沥青),其技术指标见表1.

表1 SHV沥青技术指标

1.1.2阻燃剂和偶联剂

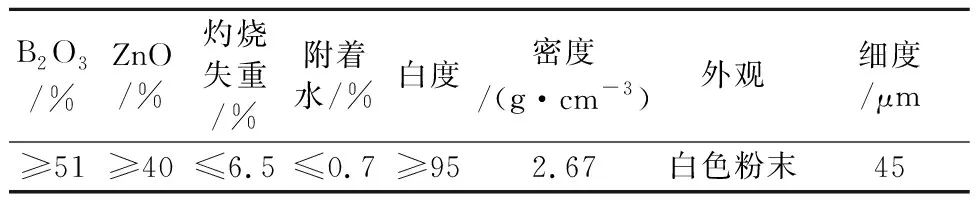

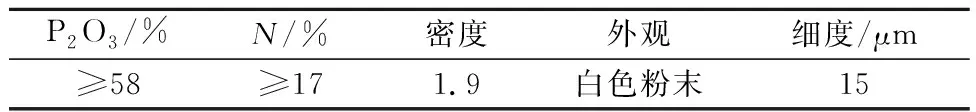

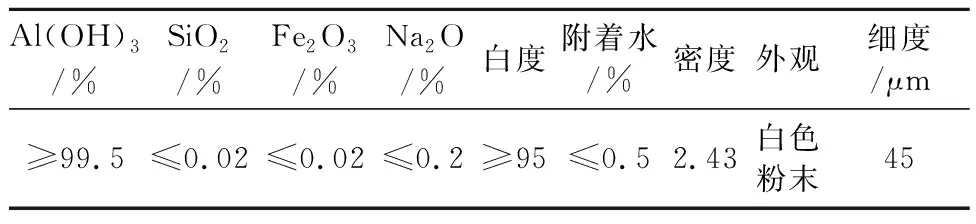

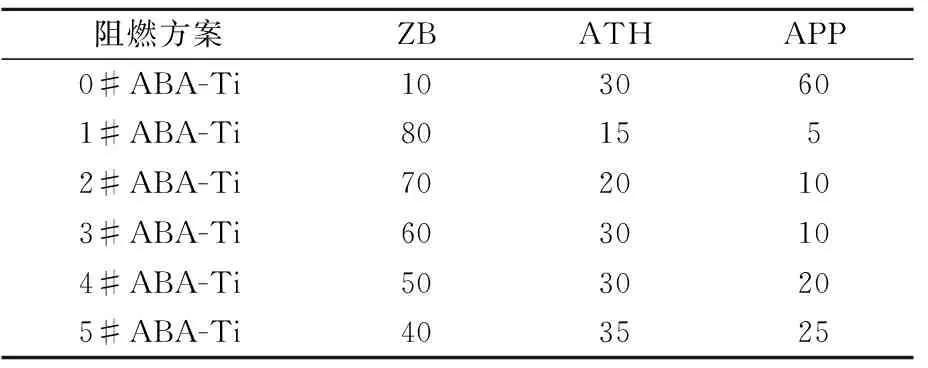

试验所用阻燃剂分别是45 μm的硼酸锌(ZB)、15 μm的聚磷酸铵(APP)和45 μm氢氧化铝(ATH),基本性质见表2~4.由三种阻燃剂复合制备得到复合阻燃剂称之为ABA,各阻燃剂的掺配比例(质量比)见表5.偶联剂采用南京创世化工助剂有限公司生产的钛酸酯偶联剂CS-201,经由表面改性得到的复合阻燃剂称之为ABA-Ti.

表2 硼酸锌基本性质

表3 聚磷酸铵基本性质

表4 氢氧化铝基本性质

表5 阻燃剂复配方案 单位:%

1.2 阻燃沥青制备工艺

先将一定质量的SHV沥青加温到180 ℃左右;启动高速剪切机,控制转速在500 r/mim左右,将一定比例的ABA-Ti分三次添加至沥青中;保持温度不变,提高转速至5 000 r/mim,高速剪切20~30 min(注:剪切过程中应保证温度不超过200 ℃);继续保持温度不变,降低转速至500 r/mim,低速剪切10 min,即制得阻燃高黏沥青.

1.3 试验方案

1.3.1阻燃性能试验

采用氧指数试验评价阻燃沥青的阻燃性能,按照NB/SH/T 0815的规定进行试验.沥青氧指数LOI为

(1)

式中:O2为临界氧体积分数时混合气流中氧气的体积流量;N2为临界氧体积分数时混合气流中氮气的体积流量.氧指数越高表示燃烧所需要的氧气体积分数越高,试样越难燃烧.我国GB/T 29051—2012《道路用阻燃沥青混凝土》规范中要求道路用阻燃沥青氧指数不小于23%.

1.3.2路用性能试验

采用DSR温度扫描方法,测试阻燃SHV沥青的复数剪切模量G*、相位角δ、车辙因子G*/sinδ以及疲劳因子G*·sinδ等指标,以此评价阻燃SHV沥青的高温性能.一般认为,G*越大沥青的抵抗变形的能力越强,δ越大说明沥青中弹性本分所占的比例越大,G*/sinδ越大胶结料抗车辙能力越强,G*·sinδ越小沥青的抗疲劳能力越好.试验条件:转子直径25 mm(震荡板),转子间隙1 mm,剪切应力100Pa(应力控制模式),剪切速率10 rad/s,温度扫描范围30~80 ℃,升温速率2 ℃/min.

采用美国Cannon仪器公司制造的弯曲梁流变仪进行试验,将阻燃SHV沥青成型BBR小梁试件,分别在-6、-12 ℃温度条件下进行BBR试验,以60 s时的蠕变劲度S和蠕变速率m两个指标评价沥青结合料的低温性能.一般认为,S值越小沥青越软,在低温条件下越不容易开裂,m值越大沥青应力松弛能力越好,沥青抗裂性越好.SHRP分级标准中要求S不高于300 MPa,m不低于0.3.

2 试验结果及分析

2.1 复合阻燃剂的阻燃效果

2.1.1阻燃复配方案对SHV沥青氧指数的影响

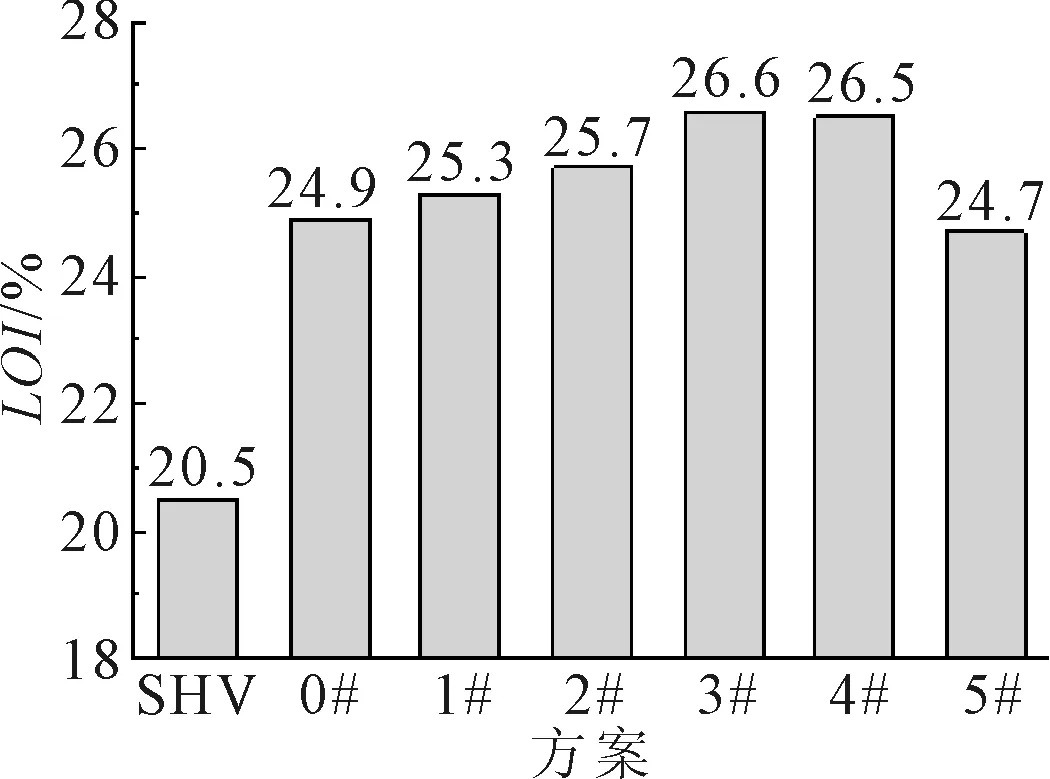

图1为上述5中不同复配方案的阻燃高黏沥青的氧指数试验结果,其中ABA-Ti的用量为沥青质量的10%.由图1可知:五种复配方案均能不同程度提高SHV沥青的LOI值;3#方案阻燃SHV沥青的LOI值最高,与4#方案阻燃SHV沥青相当,5#方案阻燃高黏沥青胶浆LOI值最低;对照组0#方案与5#方案相当,LOI值仅高0.2%.5#方案阻燃沥青胶浆LOI值最小的原因可能是:ZB掺量过小,对SHV沥青燃烧的第二阶段抑制作用有限;而APP掺量相对过多,与其他两种阻燃剂发生协同阻燃后尚有大量APP单体存在,而剩余的这部分APP在SHV沥青燃烧的末端温度区间分解,达不到阻燃目的.因此,从SHV沥青胶浆的阻燃性能方面考虑,3#ABA-Ti及4#ABA-Ti是合适的,即三种阻燃剂的最佳掺配比例为ZB∶ATH∶APP=60∶30∶10或50∶30∶20.

图1 不同复配方案SHV沥青LOI试验结果

2.1.2ABA-Ti用量对SHV沥青氧指数的影响

对添加3#ABA-Ti复合阻燃剂的SHV沥青进行氧指数试验,其中3#ABA-Ti采用4%、6%、8%、10%和15%五个不同的掺量.试验结果见图2.

图2 3#ABA-Ti用量对SHV沥青氧指数的影响

由图2可知,随着3#ABA-Ti掺量的增加,沥青胶浆的LOI不断值增加,即3#ABA-Ti用量越多,阻燃SHV沥青的阻燃性能越好;15%3#ABA-Ti的阻燃SHV沥青LOI值为28.9%,阻燃效果最好;3#ABA-Ti用量小于10%时,沥青氧指数增长较快,而当其用量超过10%时,氧指数增长变慢,趋于稳定;另外,当3#ABA-Ti掺量为8%时,阻燃SHV沥青LOI值为24.1%,已经能够满足我国《道路用阻燃沥青混凝土》(GB/T 29051—2012)规范中道路用阻燃沥青LOI不小于23%的要求.

2.2 阻燃沥青的路用性能

由于阻燃剂多通过等质量替换矿粉的形式添加于混合料中使用,因此本文在研究ABA-Ti复合阻燃剂对沥青路用性能的影响时,将采用阻燃剂和石灰岩矿粉复合使用制备阻燃沥青胶浆,其中ABA-Ti的用量为0%、5%、10%和15%,ABA-Ti和矿粉总用量为15%.

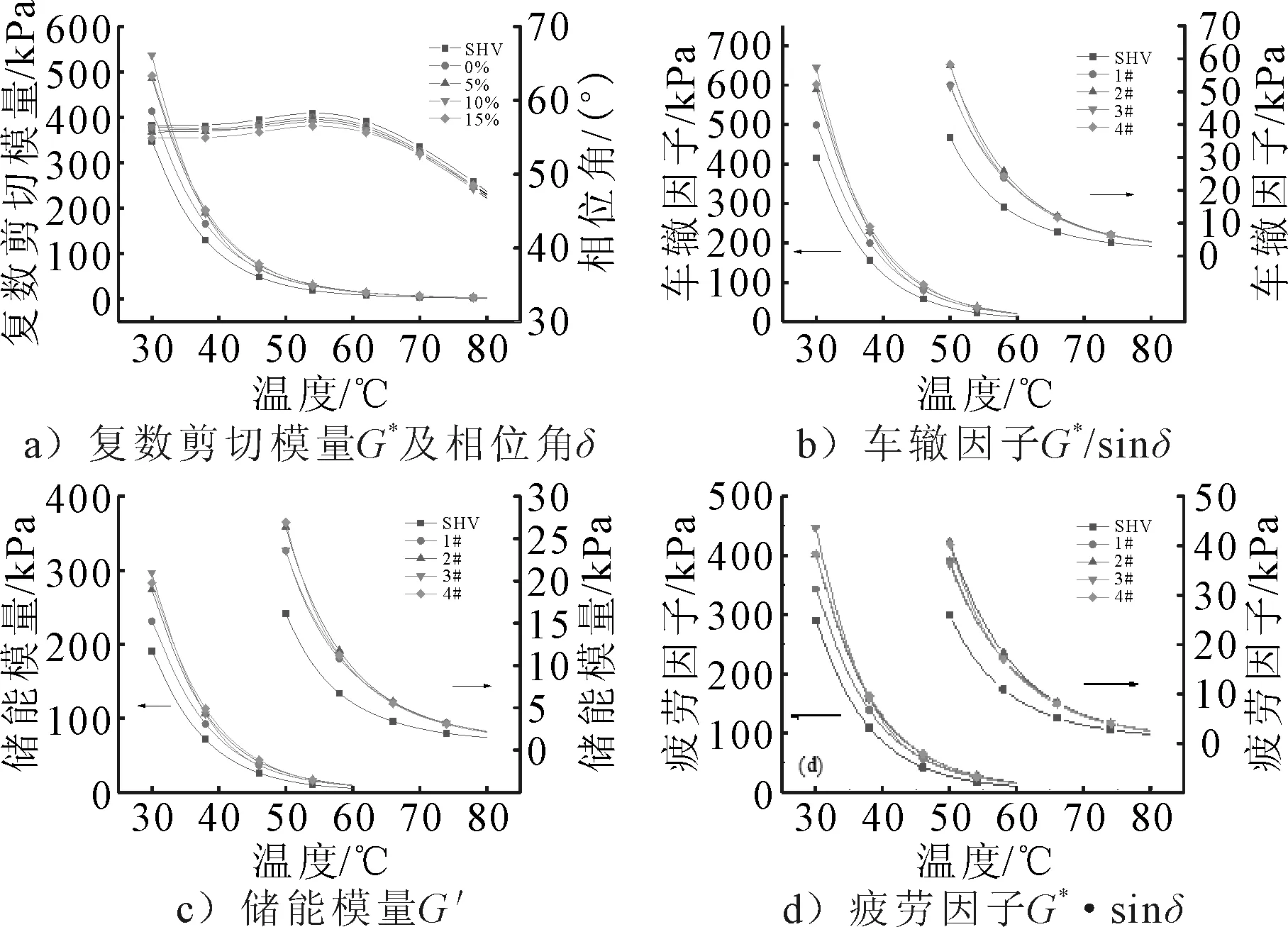

2.2.1高温性能

阻燃沥青胶浆的温度扫描试验结果见图3.由图3a)可知,填料的加入可以提高沥青胶浆各温度条件下的复数剪切模量,沥青的抗变形能力增强,其中矿粉对沥青胶浆的复数剪切模量的影响最小,整体来看ABA-Ti用量越多对沥青胶浆的复数剪切模量的影响越大,但这三种用量的ABA-Ti影响差别不大,且这种差别在高温时进一步缩小;填料的加入减小了沥青胶浆的相位角,沥青胶浆中弹性部分的比例增大,各沥青胶浆的相位角与SHV沥青的相位角变化趋势相同,均随着温度的升高先小幅增加然后减小,即高温时沥青弹性部分的比例较低温时有所增加,但增幅有限,以3#沥青胶浆为例,试验过程中其由30 ℃的56.43°减小到80 ℃的46.76°,仅仅减小了9.67°,说明SHV沥青及阻燃沥青胶浆的相位角对温度的依赖性不强.此外SHV沥青及各沥青胶浆的相位角始终处于45°~60°范围内,说明在在30~80 ℃温度范围内沥青及沥青胶浆的黏性部分的比例始终大于弹性部分.

由图3b)可知,填料的加入增加了沥青胶浆的车辙因子,沥青胶浆的抗车辙能力增加,且ABA-Ti替代等量矿粉后车辙因子进一步增加.但在80 ℃高温时三种ABA-Ti沥沥青的2.9 kPa提高了48.3%,与青胶浆的车辙因子分别为4.4、4.4、4.2 kPa,比SHV矿粉沥青胶浆的4.3 kPa持平,说明ABA-Ti可以显著提高SHV沥青的高温性能,与等量矿粉对沥青胶浆的影响处于相同水平.同样,与复合模量及相位角一样,车辙因子对ABA-Ti替代矿粉的比例不是很敏感.

由图3c)~d)可知,SHV沥青及各沥青胶浆的储能模量、疲劳因子与复合剪切模量变化趋势相同.各沥青胶浆的储能模量和疲劳因子均较沥青有所提高,说明填料的加入会增强沥青的弹性恢复能力,改善了沥青的抗永久变形能力,而会降低沥青的抗疲劳性能.

图3 阻燃沥青胶浆温度扫描结果

2.2.2低高温性能

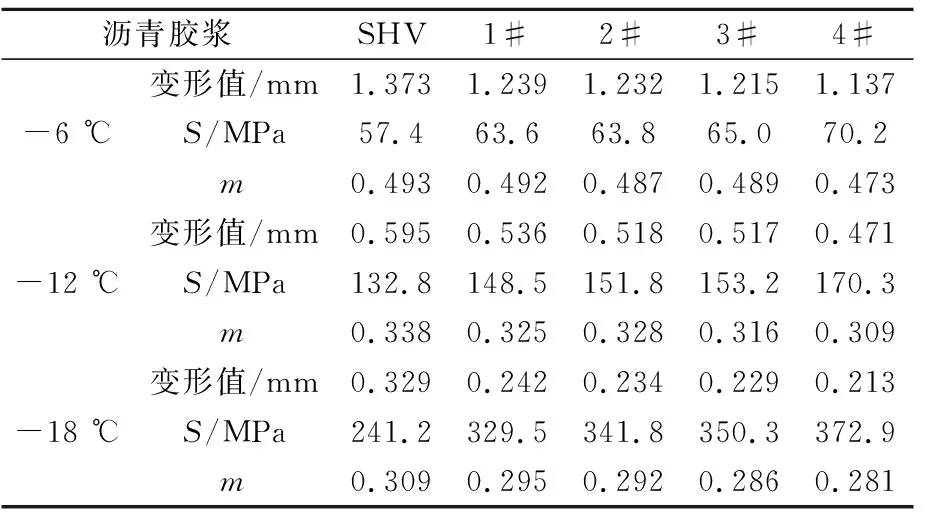

分别在-6 ℃、-12 ℃温度条件下进行BBR试验,试验结果见表6.

表6 弯曲梁蠕变试验结果(60 s)

由表6可知:随着温度的降低SHV沥青及4种沥青胶浆的蠕变劲度S均增大,蠕变速率m均减小;随着ABA-Ti替换矿粉比例的增加,在-6,-12,-18 ℃试验条件下沥青及沥青胶浆均出现S值增大、m值减小的现象,说明填料的加入削减了沥青的低温性能,且ABA-Ti用量越多对SHV沥青的低温抗裂性产生的不利影响越大,这主要是因为填料吸附了沥青中一部分的轻质组分,使沥青胶浆变脆失去韧性;-6 ℃时四种沥青胶浆的蠕变劲度S差别不大,且与SHV沥青差别也不大,说明在-6 ℃时ABA-Ti替换矿粉对沥青的低温性能的影响有限;随着温度降低,这种影响逐渐扩大,说明温度越低ABA-Ti替换矿粉对沥青低温性能的不利影响越显著,这可能是由于随着温度进一步降低,沥青中对低温性能有益的轻质组分相态发生转变,进而放大了填料对沥青胶浆的不利影响;虽然沥青胶浆的蠕变速率m随着温度的降低而变小、随着ABA-Ti替代矿粉的比例增加而减小,这与蠕变劲度S一样表现出相同的劣化现象,但各沥青胶浆m的大小变化较不大;值得注意的是,-12 ℃时四种沥青胶浆的S值均处于200 MPa以下、m值均大于0.3,尚能满足SHRP分级标准中S不高于300 MPa、m不低于0.3的要求.

3 结 论

1) 氧指数试验表明,ABA-Ti复合阻燃剂的最佳掺配比例(质量比)为ZB∶ATH∶APP=60∶30∶10.

2) SHV沥青的氧指数随着ABA-Ti掺量的增加而增大,在ABA-Ti用量为沥青质量的8%时,其阻燃沥青的氧指数即可满足规范要求,到达24.1%.

3) 温度扫描试验表明,ABA-Ti作为填料替代矿粉使用时,会提高阻燃沥青胶浆的高温性能,但在ABA-Ti/矿粉总掺量不变的情况下,不同ABA-Ti的用量对胶浆高温性能的影响区别不大.

4) BBR试验表明,ABA-Ti作为填料替代矿粉使用时,会降低沥青胶浆的低温性能,且这种影响会随着ABA-Ti用量的增加而显著.