人工韧带拉伸扭转疲劳测试装置的设计和应用

卢 俊, 李姝佳, 陈泓傑, 汤 旭, 劳继红, 王 璐, 林 婧

(东华大学 a.纺织学院, b.纺织面料技术教育部重点实验室,c.机械工程学院, 上海 201620)

据报道,全世界每年前交叉韧带(anterior cruciate ligament,ACL)损伤病例超过200万,且大多发生在与体育运动相关的情形下[1]。临床上使用韧带移植物进行重建治疗,主要包括自体移植物、同种异体移植物和人工韧带3类[2-5]。其中人工韧带具有材料来源广泛、不损伤自体组织、术后恢复较快等一系列优点,是目前韧带移植物的重点研究方向。早期对于人工韧带的力学性能评估主要采用单轴向拉伸和循环加载拉伸等测试方法,将拉伸测试结果与自体韧带的断裂强力、强度和刚度等指标进行对比,以评估人工韧带的耐疲劳性能[6-12]。但有学者[13]分析移植失效的人工韧带发现,大多数移植物的失效是由膝关节的过度拉伸扭转所导致。YY/T 0965—2014《无源外科植入物 人工韧带专用要求》中亦要求对人工韧带的扭转性能进行测试。因此,人工韧带的循环拉伸性能及扭转性能是评估其耐疲劳性能的重要力学指标。

目前,国内外已有部分研究团队研发出测试前交叉韧带及其移植物的生物力学性能体外检测装置。1991年,Drouin等[14]首次对人工韧带进行多自由度生物力学性能检测,他们基于对前交叉韧带的受力情况及移植手术方法的研究,选取关节的拉伸参数和扭转参数进行体外疲劳模拟循环测试,研究发现基于这两类参数设计的装置能够有效反映人工韧带移植后的受力情况。黄伟等[15]设计了一种膝关节韧带生物力学性能试验仪,通过测试胫骨在扭力作用下的转动角度以定量研究韧带的生物力学特性,但未考虑拉伸载荷的作用。朱丹杰[16]设计了一种可对生物软组织进行沿材料轴向拉伸和扭转测试的生物力学性能评估装置。但针对纺织基人工韧带移植物拉伸扭转疲劳性能测试装置的研究仍非常有限。本文设计了一种纺织基人工韧带拉伸扭转疲劳测试装置,通过对不同疲劳测试时间点的人工韧带进行耐疲劳性能分析,以评估拉伸扭转复合载荷作用下人工韧带的耐疲劳性能,期望该装置在拉伸扭转疲劳研究方面能为人工韧带生物力学研究提供一些新思路。

1 拉伸扭转疲劳测试装置的设计

在设计和制备人工韧带产品时,除需使用织物强力仪对其单轴拉伸性能进行评估外,还需考虑到在人体膝关节腔内人工韧带会受到胫骨对其施加的扭转剪切载荷作用。故考虑对织物强力仪进行改装,即将织物强力仪的下夹具设计成扭转疲劳装置测试组件,从而实现扭转剪切载荷的施加,而上夹具则用于施加定负荷以作拉伸测试。人工韧带拉伸扭转疲劳测试装置由计算机、YG(B)026H型织物强力仪(温州市大荣纺织仪器有限公司,中国浙江)、力学传感器、上夹持装置和扭转疲劳装置组件构成,如图1所示。织物强力仪通过数据串口线与计算机连接;力学传感器固定于织物强力仪上,并在下端接上夹持装置以实现样品的定负荷拉伸。扭转疲劳装置组件包括3个部分,即夹持机构、扭转机构和连接结构(见图2)。

图1 人工韧带拉伸扭转疲劳测试装置组成Fig.1 Composition of artificial ligament tensile and torsion fatigue testing device

1—夹持副部;2—夹持主体;3—扭转齿轮;4—连接套筒;5—织物强力仪连接基座;6—转盘;7—调速电机;8—连杆;9—直齿齿条。图2 扭转疲劳装置组件结构示意图Fig.2 Schematic diagram of torsion fatigue device component

夹持机构包括夹持副部和夹持主体。夹持试样部分设计为矩形齿状,以保证测试过程中夹持试样下端稳定且不发生滑移,同时倒细微圆角防止磨损切割试样。

扭转机构包括调速电机、转盘、连杆、扭转齿轮和直齿齿条。调速电机带动转盘转动,转盘通过连杆带动直齿齿条在滑槽内做往复直线运动,构成对心曲柄滑块机构。曲柄滑块机构是一种使回转运动和往复直线运动相互转换的机构,在各类机械中得以广泛应用,比如用于汽车发动机,通过燃烧空气产生的压力将活塞的直线运动转化为回转运动。扭转齿轮和往复直线齿条相互啮合作扭转运动,通过键连接实现周向定位,轴向与夹持机构过盈配合连接,最终实现与夹持机构相连的人工韧带试样的扭转运动。

连接结构包括连接套筒和织物强力仪连接基座。扭转疲劳装置组件通过织物强力仪连接基座与织物强力仪底座连接固定。

相比单一的拉伸或扭转测试方法,该装置通过织物强力仪对人工韧带试样上端进行定负荷拉伸疲劳测试,并通过扭转疲劳装置组件在试样下端进行扭转疲劳测试,可同时考察人工韧带拉伸、扭转两个运动自由度的耐疲劳性能。整体装置仅通过设计试样下端的不同装夹方式,而不改变织物强力仪自身的结构来实现,具有较好的测试稳定性,可实现拉伸扭转的同步测试。

2 拉伸扭转疲劳测试装置的功能验证

2.1 试验材料

参照人体韧带的受力特征及人工管道成型方法的研究[17-18],制备了2种结构的人工韧带,即0轴纱两向编织人工韧带(试样A)和4轴纱三向编织人工韧带(试样B)。其中,试样B轴纱的引入是为了提高人工韧带在轴向上的承载能力,以使在轴向小应力作用下有更多纱线承担载荷作用,即提高试样的初始刚度,从而避免人工韧带的断裂现象发生在轴向上。人工韧带选用的纱线规格如表1所示,其中“±”后面为对应指标计算结果的标准偏差。

表1 人工韧带选用的纱线规格Table 1 Selection of yarn specifications for artificial ligaments

2.2 拉伸扭转疲劳模拟测试

2.2.1 试验参数确定

前交叉韧带生物力学性能方面的临床研究表明,人体正常行走过程中韧带受力最高载荷约为250 N[19-21]。因此,设定定负荷拉伸载荷为250 N,并保持至试验结束,以模拟前交叉韧带的正常拉伸受力状态。根据人体正常行走过程中前交叉韧带扭转受力情况的分析[22-24],前交叉韧带在一个步态周期内的扭转角度为0~15°,故将扭转角度设置为15°。人体正常步态频率为1 Hz,但考虑到加速试验以及试验差异性,故扭转频率设置为4 Hz,试验时间分别设置为0、8和16 h,相当于分别执行0、115 200和230 400次扭转循环加载,每组扭转循环做3次平行试验。

2.2.2 组件及试样安装与测试

测试时,先将调速电机固定在强力仪底座上,再用带头销钉将织物强力仪连接基座与强力仪底座连接,然后调整连杆位置,使直齿齿条与转盘对心,最后将人工韧带试样上端夹持在织物强力仪的上夹持装置上,下端夹持在夹持副部和夹持主体之间,实际测试有效长度为20 mm。完成装置和试样的安装后,根据第2.2.1节确定的试验参数进行拉伸扭转疲劳模拟测试。

2.3 拉伸扭转疲劳性能评价

2.3.1 表观形态

使用SMZ745T型体式显微镜(尼康株式会社,日本东京)和TM 3000型扫描电子显微镜(株式会社日立制作所,日本东京)对拉伸扭转疲劳模拟测试前后试样的表观形态进行观察。

2.3.2 拉伸性能测试

使用YG(B)026H型织物强力仪对拉伸扭转疲劳模拟测试前后的试样进行单轴向拉伸试验,以定量评估其拉伸性能的损失情况。初始隔距为20 mm,拉伸速度为1 000 mm/min。拉伸过程中强力仪自动记录测试曲线和试验数据。试验结束后获取断裂强力并根据式(1)计算两种试样的刚度。

(1)

式中:S为刚度,N/mm;Femax为拉伸断裂曲线线性段载荷最大值,N;lemax为拉伸曲线线性段位移最大值,mm。两种试样经3组拉伸扭转疲劳模拟测试后的样品均测试3次,结果取平均值并计算标准偏差。

2.3.3 弹性回复性能测试

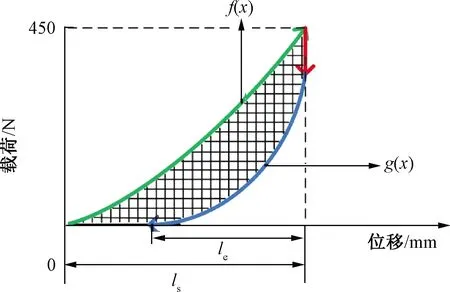

弹性回复性能测试可用于模拟ACL损伤发生时所经历的突然且快速的生理活动,以定量表征试样回缩变形能力。使用YG(B)026 H型织物强力仪进行单次定力拉伸载荷下的弹性回复试验,初始隔距为20 mm,拉伸速度和回复速度均为120 mm/min,定力拉伸载荷为450 N。试验结束后根据单次加载-卸载拉伸曲线(见图3),根据式(2)和(3)分别计算两种试样的弹性回复率和能量耗散率。

图3 弹性回复测试单次加载-卸载拉伸曲线Fig.3 Single load-unload stretch curve of elastic recovery test

(2)

式中:Rel为弹性回复率;le为弹性伸长位移,mm;ls为总伸长位移,mm。

(3)

式中:Red为能量耗散率;f(x)为拉伸加载过程中的力值曲线;g(x)为拉伸卸载过程中的力值曲线。两种试样经3组拉伸扭转疲劳模拟测试后的样品均测试3次,结果取平均值并计算标准偏差。

3 结果与讨论

3.1 表观形态

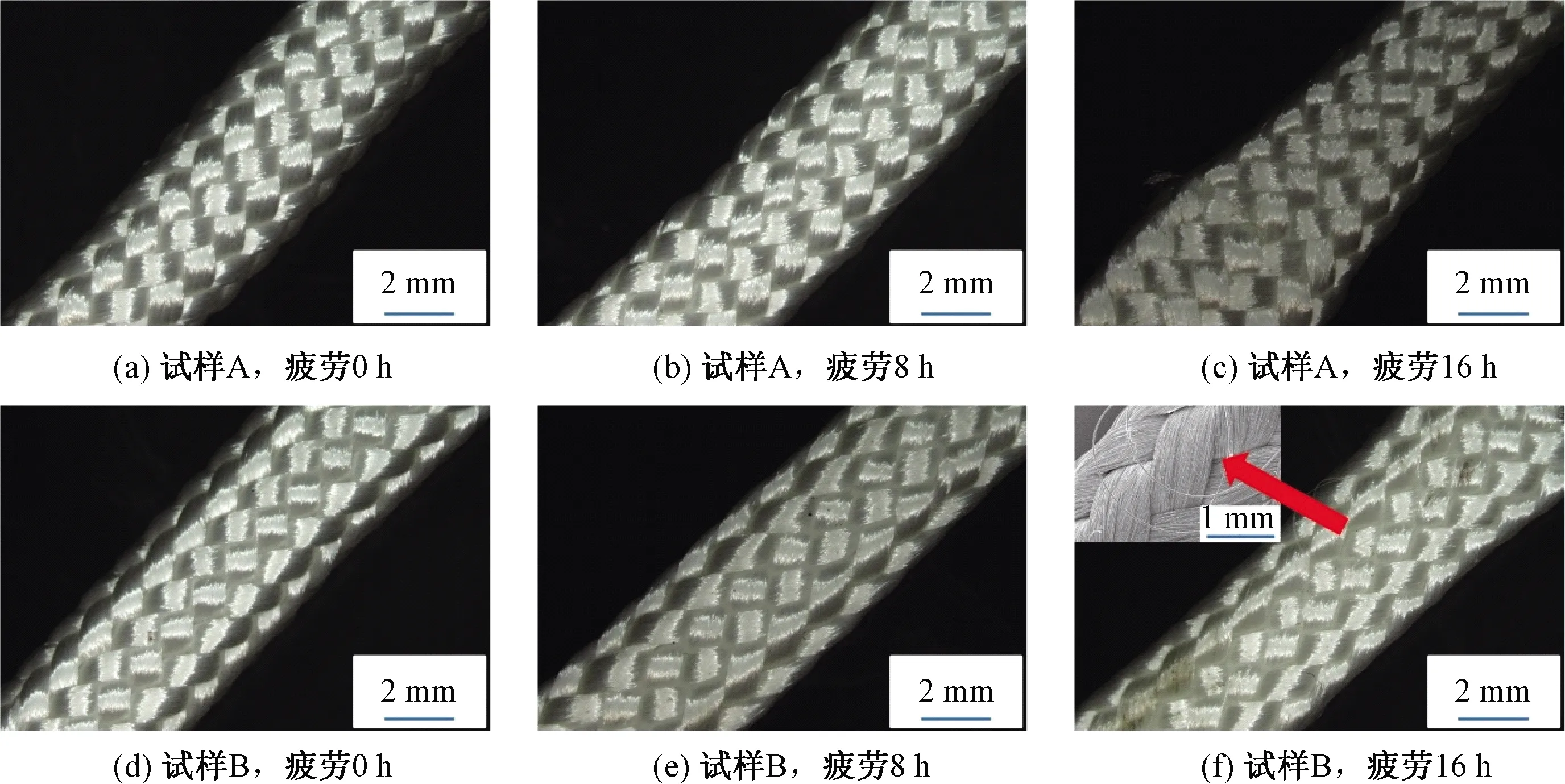

两种试样不同疲劳时间点的表观形态如图4所示。由图4可知,两种试样在各个疲劳时间点的表观形态相对于未经疲劳测试试样都有所变化。在疲劳加载过程中,试样上端一直处于定负荷夹紧状态,下端一直处于扭转剪切加载状态,故试样受到准静态外力加载后其外径略有增加,且两端外径大于中间段外径,类似于单轴拉伸试验条件下呈现的“束腰”形状。从图4(f)中可以观察到,有单纤维从试样下端承受扭转剪切载荷的部位脱出,推测是因试样下端在长时间承受定频率扭转加载后使得编织结构变得松散所导致的。编织物中的长丝纱是依靠纤维间的摩擦力形成稳定交织结构,而松散的编织结构可能会造成纤维抱合作用不显著的某些区域在张力作用下失去相互作用,导致纤维和纱线脱散。对于人工韧带而言,经长时间扭转作用脱散的纤维可能会在膝关节腔内产生碎屑进而引发滑膜炎[25]。通过使用本文设计的拉伸扭转疲劳测试装置进行拉伸扭转疲劳模拟测试以及表观形貌观察,可分析评价人工韧带的耐拉伸扭转疲劳性能。

图4 不同疲劳时间点下两种试样的表观形态Fig.4 Apparent morphology of two specimens at different fatigue time points

3.2 拉伸性能

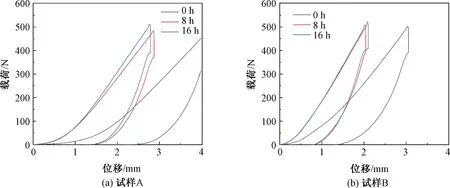

两种试样不同疲劳时间点的拉伸断裂曲线如图5所示。由图5可知,两种试样在各个疲劳时间点下的拉伸断裂曲线相对于未经疲劳测试试样均有所变化。两种试样不同疲劳时间点的断裂强力和刚度如图6所示。由图6(a)可知,两种试样的断裂强力均先增大后减小,但都高于人体ACL的断裂强力。其中:试样A断裂强力先增加8.51%,后降低9.05%;试样B断裂强力先增加2.99%,后降低4.47%。由图6(b)可知,试样B的刚度在所有时间段均高于试样A,两种试样的刚度均先增大后减小,但都高于人体ACL的刚度。其中:试样A刚度先增加9.36%,后降低12.65%;试样B刚度先增加22.45%,后降低10.61%。从介观尺度来看,试样在初始一定时间段内表现出的分子链的屈曲伸直和取向度增加会促使其断裂强力和刚度增大,而较弱的分子链在长时间疲劳循环作用下会发生断裂,导致试样承受的载荷能力下降,致使试样的断裂强力和刚度减小。由此可见,使用本文设计的拉伸扭转疲劳测试装置,先进行拉伸扭转疲劳模拟测试,后直接进行拉伸性能测试,可定量评估人工韧带拉伸性能的损失情况。

图5 不同疲劳时间点下两种试样的拉伸断裂曲线Fig.5 Tensile curves of two specimens at different fatigue time points

图6 不同疲劳时间点下两种试样的断裂强力和刚度Fig.6 Strength and stiffness of two specimens at different fatigue time points

3.3 弹性回复性能

不同疲劳时间点下两种试样的弹性回复曲线如图7所示。由图7可知,两种试样在各个疲劳时间点下的弹性回复曲线相对于未经疲劳测试试样都有所变化。不同疲劳时间点下两种试样的弹性回复率和能量耗散率如图8所示。由图8(a)可知,两种试样的弹性回复率均为先减小后增大。其中:试样A弹性回复率先降低7.20%,后增加22.29%;试样B弹性回复率先降低12.24%,后增加19.94%。由图8(b)可知,两种试样的能量耗散率均单调减小。其中:试样A能量耗散率先降低9.17%,后继续降低4.70%;试样B能量耗散率先降低7.83%,后继续降低11.19%。拉伸性能测试结果表明,两种试样在历经疲劳测试后刚度均先增加后降低,而弹性回复响应则正好相反,这是因为刚度增加会使试样的拉伸变得困难。能量耗散率单调下降,推测是和试样经历疲劳试验时大分子内部能量释放到环境中有关。通过弹性回复性能测试,可以对人工韧带试样的外来载荷响应性能进行定量分析,以评估经历生理活动后快速恢复能力。使用本文设计的拉伸扭转疲劳测试装置,先进行拉伸扭转疲劳模拟测试,后直接进行弹性回复性能测试,可定量评估人工韧带弹性回复性能的损失情况。

图7 不同疲劳时间点下两种试样的弹性回复曲线Fig.7 Elastic recovery curves of two specimens at different fatigue time points

图8 不同疲劳时间点下两种试样的弹性回复率和能量耗散率Fig.8 Elastic recovery rate and energy dissipation rate of two specimens at different fatigue time points

4 结 语

设计了一种人工韧带拉伸扭转疲劳模拟测试装置,即拉伸疲劳测试由织物强力仪上夹具以定负荷拉伸测试的方法实现,扭转疲劳测试通过曲柄滑块机构将调速电机的回转运动转化为下夹具的扭转运动来实现。该装置不改变强力仪自身的结构组成,具有较好的稳定性,可实现拉伸扭转的同步测试。选用两种自制的人工韧带试样进行拉伸扭转疲劳测试,从表观形态、拉伸性能和弹性回复性能等方面验证了拉伸扭转疲劳测试装置的有效性,有望为人工韧带移植物产品的设计、研发及临床医生对于人工韧带产品的选择提供指导。