黄化机搅拌轴断裂成因及疲劳寿命

谢纳冰, 杨 娜, 瞿喜强, 张春燕, 王永兴

(1.上海工程技术大学 机械与汽车工程学院, 上海 201620;2.东华大学 机械工程学院, 上海 201620; 3.恒天重工股份有限公司, 河南 郑州 450001)

我国是全球最大的再生纤维素纤维生产国,其中黏胶纤维的年产量约为450万t,占国内再生纤维素纤维总量的93%以上[1],并且仍处于迅速发展阶段,黏胶纤维在纺织、军事、环保、医药、建筑、生物科技等领域发挥着越来越重要的作用。

黄化机是制备黏胶纤维原液过程中最重要的单元机,外形庞大的搅拌轴是黄化机的核心部件,一般采用Q345钢焊接而成。在搅拌黏胶原料时,搅拌轴要承受较大的交变扭矩载荷,运转一定循环后,易在搅拌轴的主轴与支撑臂焊接熔合区出现裂纹,进而扩展成裂缝致使搅拌轴断裂,降低其使用寿命。目前全球黄化机生产厂家主要集中在我国,搅拌轴因易出现疲劳裂缝故需对其不断地进行焊接修补,这将导致搅拌轴提前失效,此问题成为了困扰生产企业的一大顽疾,引起相关领域的专家学者为此展开一系列研究。

孟曙光[2]详细介绍了黄化机搅拌轴的加工工艺并对加工过程进行优化,制定了较为完善的加工方案。针对搅拌轴的断裂问题,吕瑞德等[3]对搅拌捏合翼失效原因进行分析并提出了修复方案。李家欣等[4]对黄化机搅拌轴疲劳断裂后的焊接修复工艺进行研究,证实修复后的搅拌轴可以恢复到正常的使用状态。针对用于搅拌轴的Q345钢的焊接工艺研究较多,研究者们[5-7]重点探究了Q345钢的焊接试验方法、焊接头各区域微观组织及其力学性能。国内外预测焊接钢结构疲劳寿命的研究方法主要有试验法、有限元法、疲劳分析估算法、断裂力学方法等[8],其中较常用的是有限元法及估算法中的名义应力法和结构应力法。我国涉及钢材疲劳设计的最新规范是GB 50017—2017《钢结构设计规范》[9],疲劳计算采用基于名义应力的容许应力幅法。员征文等[10]采用Verity法的结构应力法对T形焊接接头疲劳寿命进行预测。Wang等[11]基于线弹性断裂力学的简化疲劳寿命预测模型评估裂纹扩展行为。Ren等[12]对钢板焊接接头的应变分布进行研究,并将应变率作为疲劳失效准则来预测焊接接头疲劳寿命。Wei等[13]提出一种新的缺口应力法来预测点焊接头的疲劳寿命。以上方法对本研究具有指导和借鉴意义。

但纵观目前的文献报道,针对黄化机搅拌轴的研究并不多。这是由于黄化机搅拌轴主要应用在纺织生产领域,因焊接结构、工艺不同,焊接质量差异较大,且搅拌轴长期工作在含有易燃、易爆、有毒气体的密闭空间内,日常监测非常不便,并且早期的微裂纹不易被察觉;在交变工作载荷作用下,微裂纹会在一定循环后快速扩展成裂缝,因此往往是在例行检查,甚至是因搅拌轴变形较大发出剐蹭异响时才发现问题。目前针对黄化机搅拌轴的断裂失效问题尚缺乏行之有效的定量分析和寿命估算方法。

针对某企业黄化机搅拌轴使用不到3年即失效返修,无法达到10年设计寿命这一实际情况,对黄化机搅拌轴普遍出现的焊接疲劳问题,提出一种缺陷分析和寿命估算的分析方程与具体操作方法,以期为工程实践中分析和设计搅拌轴提供指导。

1 黄化机搅拌轴结构及焊接工艺

1.1 搅拌轴结构特点

黄化机是黏胶纤维原液制备过程中最重要的装备,典型的黄化机外形如图1所示,其筒体长5 400 mm,直径达2 800 mm,内容积为33 m3,质量达55 t。黄化机从进料开始到出料结束为一个黄化周期,一般耗时90 min,主要包括进料、黄化、溶解及清洗4个阶段[14-15]。

图1 黄化机外形Fig.1 Appearance of xanthator

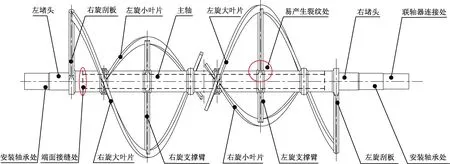

搅拌轴是黄化机的核心部件,采用Q345钢焊接而成,结构如图2所示。总长为7 530 mm,最大外径为2 790 mm。由主轴、左右堵头、左右旋刮板、左右旋支撑臂、大小叶片等零件组成。主轴采用无缝钢管,最大直径为410 mm,壁厚为87 mm,左、右两堵头采用热套工艺与主轴过盈连接,端面接缝处辅以焊接;左右旋支撑臂、左右旋刮板、大小叶片与主轴通过角焊连接;左右旋支撑臂、左右旋刮板与大小叶片则以榫槽结构结合为主、焊接为辅的方式连接。

图2 某型黄化机搅拌轴结构Fig.2 Agitator shaft structure of a certain type of xanthator

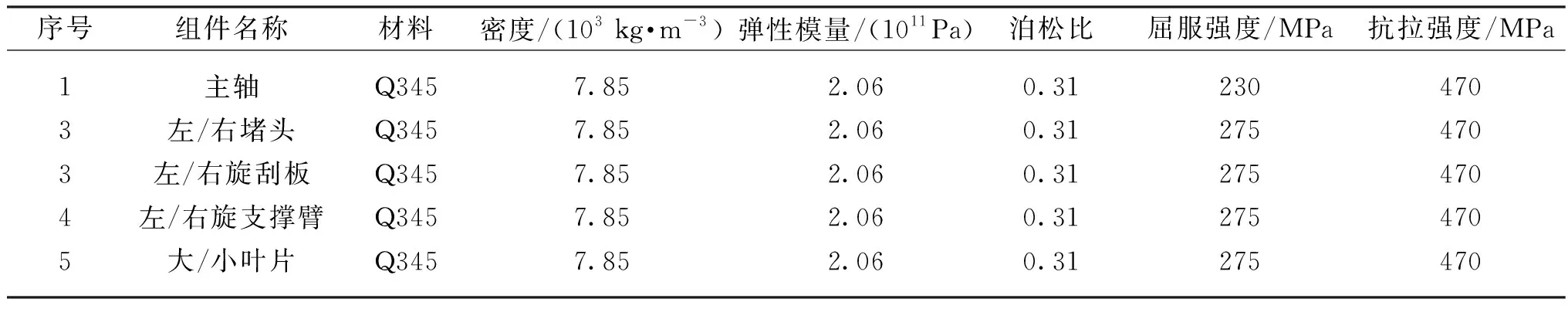

主轴上存在较大的角焊结构,根据GB 50017—2017《钢结构设计规范》[9],该零件的屈服强度有所下降,搅拌轴各零件材料的力学参数如表1所示。

表1 搅拌轴材料力学性能参数Table 1 Mechanical property parameters of agitator shaft material

1.2 搅拌轴焊接工艺

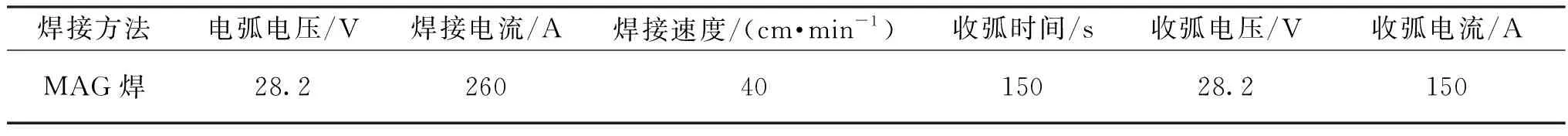

Q345钢是一种高强度低合金结构钢,焊接性能好,广泛应用于制造容器、桥梁、船舶、车辆、石油储罐及各种工程机械等焊接结构[16]。黄化机在工作时筒体内有大量低熔点、易燃、易爆的CS2气体,为防止筒体内部因掉入金属物品而引起爆炸,搅拌轴多采用焊接方式进行连接。板式结构的支撑臂套在主轴上,支撑臂两侧开坡口采用20 mm高的V型环焊缝与主轴连接,焊接材料选用直径1.2 mm的ER50-6型焊丝,焊接方法采用MAG(metal active gas)焊[17]。该黄化机搅拌轴的焊接工艺参数如表2所示。

表2 搅拌轴焊接工艺参数Table 2 Welding parameters of agitator shaft

1.3 搅拌轴断裂失效形式

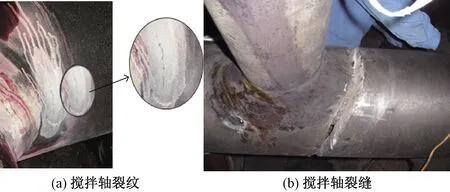

黄化机搅拌轴在旋转过程中带动物料翻滚并充分混合,完成黄化反应。在整个黄化过程中,搅拌轴的扭矩随黄化进程中物料的稠稀状态变化而变化,搅拌轴上各零件将承受不同的交变应力,虽承受的应力低于材料的屈服点,但经一定工作循环后,搅拌轴在主轴与支撑臂连接部位出现了微裂纹(见图3(a)),若未及时处理,微裂纹会逐渐扩展成裂缝(见图3(b)),最终致使搅拌轴断裂失效。

图3 黄化机搅拌轴的裂纹和裂缝图Fig.3 Cracks and fracture diagram of agitating shaft in xanthator

2 黄化机搅拌轴失效成因分析

针对搅拌轴焊接裂纹及断裂问题,进行两方面的研究:(1)利用有限元法对搅拌轴进行应力分析;(2)对易产生裂纹部位进行焊接缺陷检测试验,从理论分析和试验检测两方面剖析搅拌轴的失效原因。

2.1 搅拌轴有限元分析

根据图2所示的搅拌轴结构建立搅拌轴的CAE(computer aided engineering)模型,分析其在工作载荷下的应力分布,特别是裂纹易发生处的应力,从而为搅拌轴的断裂成因分析及寿命估算打下基础。

2.1.1 搅拌轴工作状况

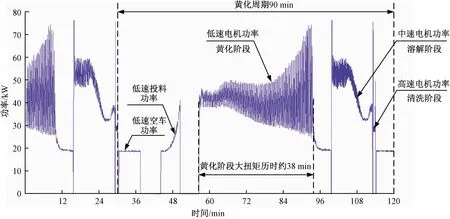

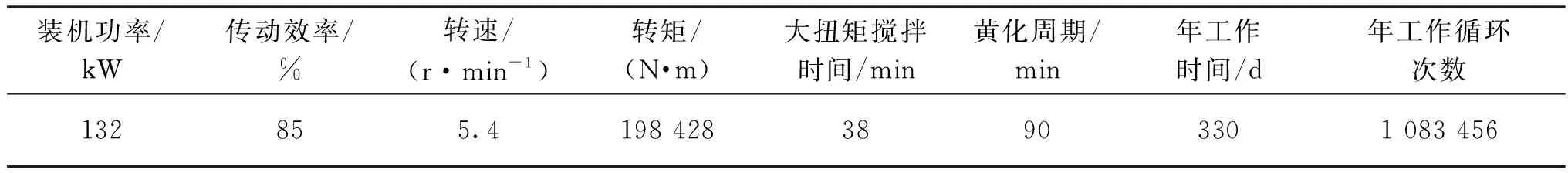

该黄化机在一个周期内的实测功率如图4所示,在一个黄化周期,即90 min内,搅拌轴大扭矩运行时间约为38 min。经计算该黄化机搅拌轴的基本工况参数如表3所示。

图4 某黄化机的实测功率Fig.4 The measured power of the xanthator

表3 某黄化机搅拌轴的基础工况参数Table 3 Parameters of basic working condition of agitator shaft of the xanthator

2.1.2 搅拌轴应力分布

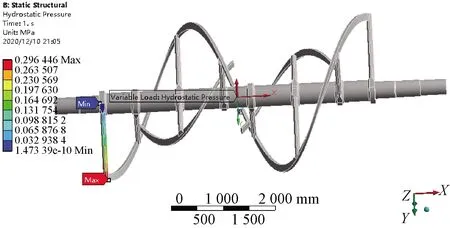

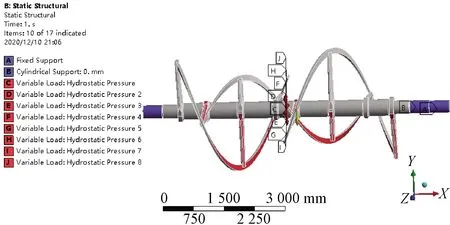

建立搅拌轴CAE模型并将其导入ANSYS Workbench平台;搅拌轴右端与联轴器连接处采用固定约束(fixed support),两端安装轴承处采用圆柱约束(cylindrical support);根据搅拌轴实际工作状态,支撑臂及大小叶片搅拌物料时,并非单位面积均匀受力,故通过施加流体静压力(hydrostatic pressure)来模拟其结构上所承流体载荷。单个支撑臂上施加的载荷如图5所示,整体搅拌轴约束及载荷分布如图6所示。

图5 单个支撑臂上所施加的载荷Fig.5 Load of a single support arm

图6 搅拌轴上的载荷分布Fig.6 Loads distribution of agitator shaft

搅拌轴有限元分析结果如下:

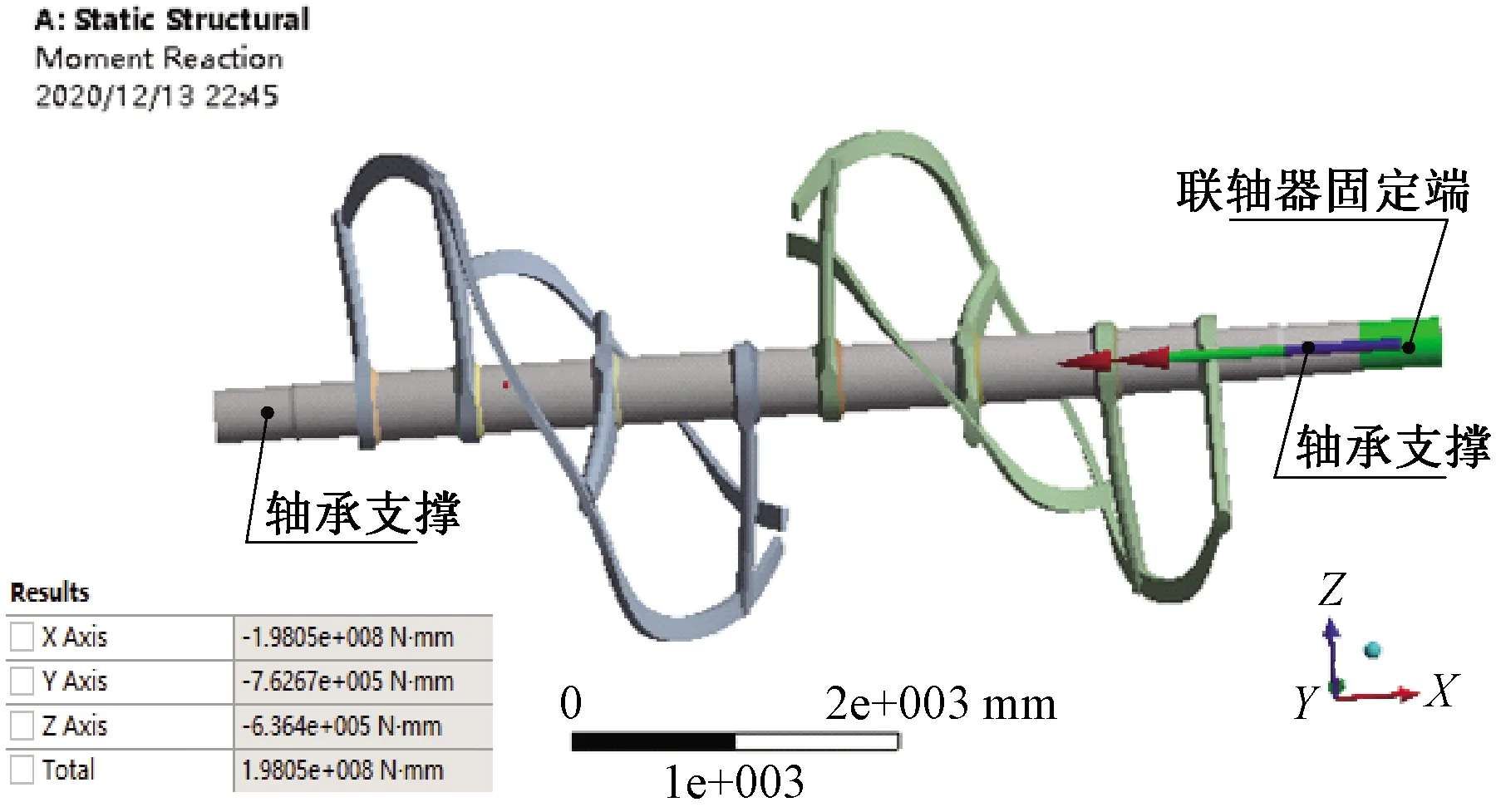

(1)搅拌轴在工作阻力作用下,联轴器固定处产生的最大反作用力矩为198 050 N·m,与根据实际测试所得的最大功率确定的最大扭矩(198 428 N·m)的相对误差仅为δ=0.191%,如图7所示。说明图6所示模拟搅拌轴工作状态时施加的分布载荷正确。

图7 搅拌轴支撑反力矩Fig.7 Reaction torque of agitator shaft

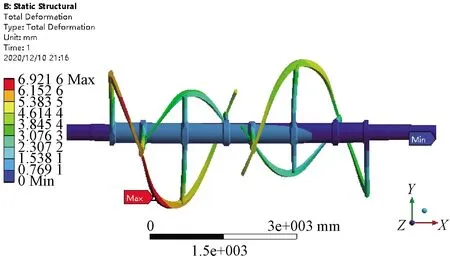

(2)搅拌轴在工作中受工作载荷和重力作用发生变形,如图8所示。由图8可知,受工作载荷作用,搅拌轴的支撑臂发生扭曲变形。搅拌轴各支撑臂同时承受弯曲和扭转作用,并将该弯曲及扭转效应传递给中心轴段,随着搅拌进程产生弯扭耦合交变载荷。

图8 搅拌轴受力变形Fig.8 Deformation of agitator shaft

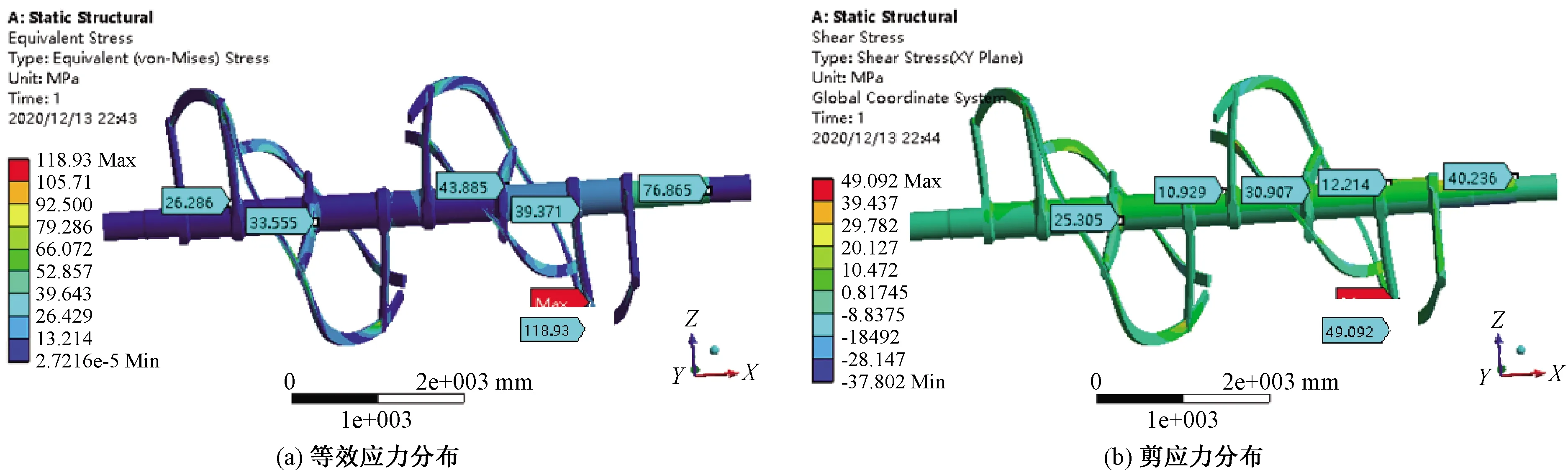

(3)搅拌轴在工作中受力发生变形并产生应力,等效应力及剪应力分布如图9所示。

由图9可知:对于中心主轴,越靠近驱动端,应力越大,最大等效应力发生在靠近联轴器的轴端,为76.865 MPa,对应同部位剪应力为40.236 MPa。在搅拌轴中心轴段,最大等效应力和剪应力分别为43.885和30.907 MPa,可见在支撑臂与主轴的焊趾处,形成较大应力区,然而该处完全采用焊接连接方式,其焊接质量和应力集中效应对搅拌轴疲劳破坏及断裂失效的影响极大。整个搅拌轴的最大应力发生在大叶片与支撑臂连接处(即Max处),最大等效应力和剪应力分别为118.93和49.092 MPa,该处采用榫槽结构为主、焊接为辅的连接方式,工作阻力主要由结构连接承担,该结构的疲劳强度足够且焊接质量及应力集中效应对搅拌轴疲劳破坏及断裂失效的影响较小。由此可见,搅拌轴工作中受弯扭耦合交变载荷影响,在主轴与支撑臂的焊接连接处应力较大,此位置与图2中搅拌轴产生疲劳破坏裂纹位置相吻合。

图9 搅拌轴等效应力及剪应力分布Fig.9 Equivalent stress and shear stress distribution of agitator shaft

2.2 搅拌轴焊接接头缺陷检测

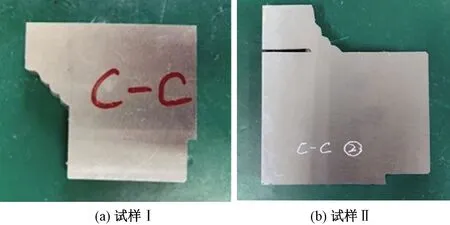

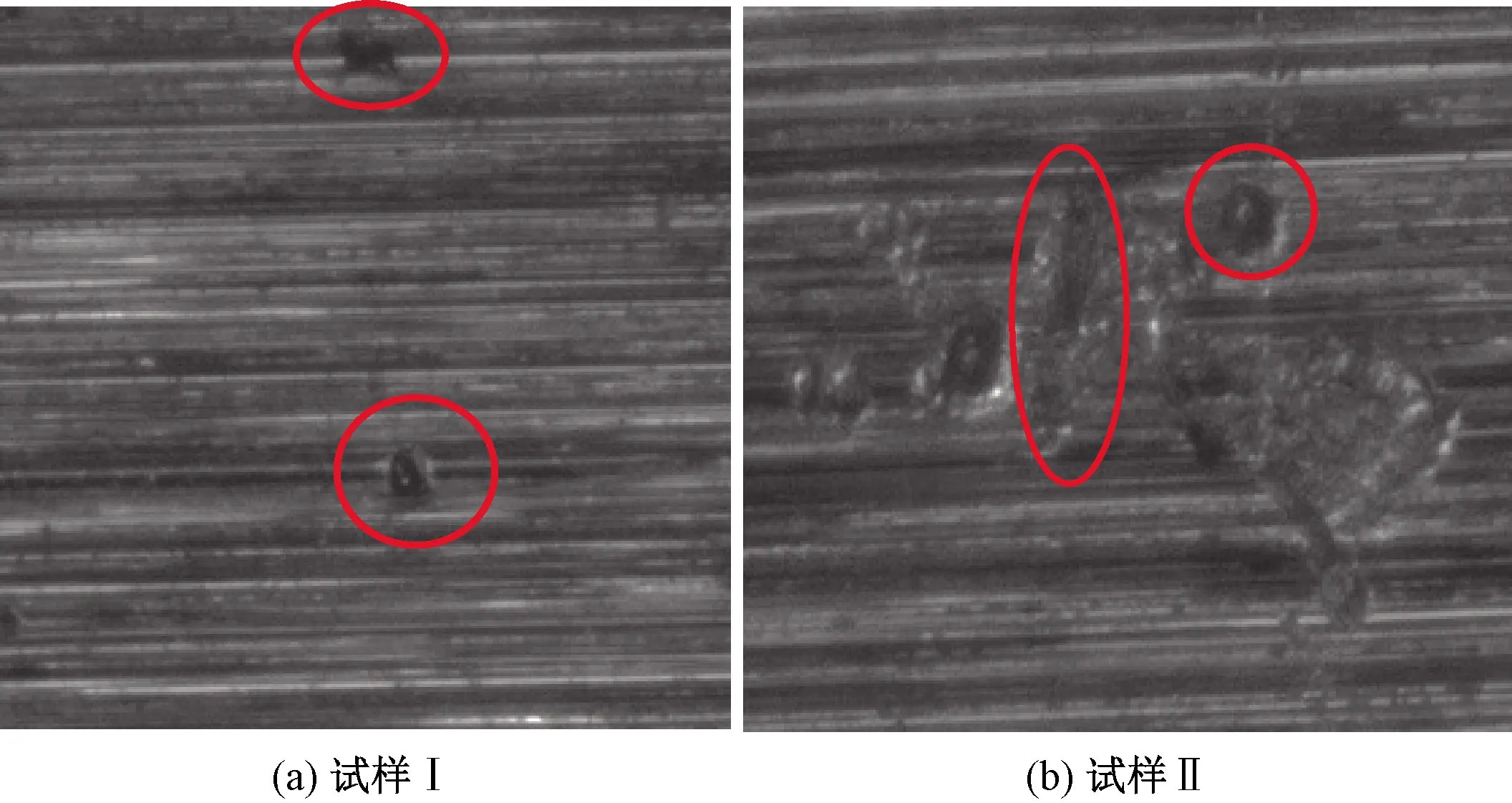

由于黄化机搅拌轴易产生裂纹的位置正是焊接处,故有必要对搅拌轴焊接接头的质量进行检测。鉴于搅拌轴体积较大,直接对其进行试件采集并不经济,故运用相似性设计理论[18]对搅拌轴易出现裂纹的焊接接头试件进行相似性设计,根据现有Q345钢的尺寸参数取长度缩尺CL=1.339。采用与黄化机搅拌轴相同的机器人焊接工艺和参数制作小型试件,搅拌轴焊接接头试件实物图如图10所示。随后,将试件用线切割机切割成若干小块切片,保留关键部位试件。取其中两块进行试验:一块是未经热处理的焊接接头切片(厚度为12 mm),记为试样Ⅰ,如图11(a)所示;另一块是经退火处理的焊接接头切片(厚度为12 mm),记为试样Ⅱ,如图11(b)所示。

图10 搅拌轴焊接接头试件Fig.10 Welded joint specimen of agitator shaft

图11 搅拌轴焊接接头试样Fig.11 Welded joint samples of agitator shaft

在体式显微镜下观察试样Ⅰ和试样Ⅱ的表观形貌以对其焊接缺陷进行检测,结果如图12所示。由图12可知,试样Ⅰ和Ⅱ的焊缝内均有明显的气孔、夹渣等焊接缺陷,可见采用相同的焊接工艺进行焊接时,退火热处理无法去除气孔、夹渣类焊接缺陷。搅拌轴易产生裂纹部位存在初始焊接缺陷,这将引起搅拌轴局部应力集中,从而先在缺陷处产生微裂纹,微裂纹再沿焊缝方向扩展成裂缝,最终致使搅拌轴疲劳破坏或断裂失效。

图12 搅拌轴焊接接头试样缺陷检测Fig.12 Defect detection of welded joint samples of agitator shaft

综上所述,导致主轴与支撑臂连接处疲劳破坏或断裂失效的主要原因是弯扭耦合交变载荷下连接处的应力集中和焊接缺陷。

3 黄化机搅拌轴疲劳寿命估算

根据黄化机搅拌轴的断裂成因,提出搅拌轴在焊接无初始裂纹和有初始裂纹两种情况下的疲劳寿命估算方法,以期为制定搅拌轴焊接工艺、评定焊接质量提供参考。

3.1 无初始焊接裂纹的搅拌轴疲劳寿命估算

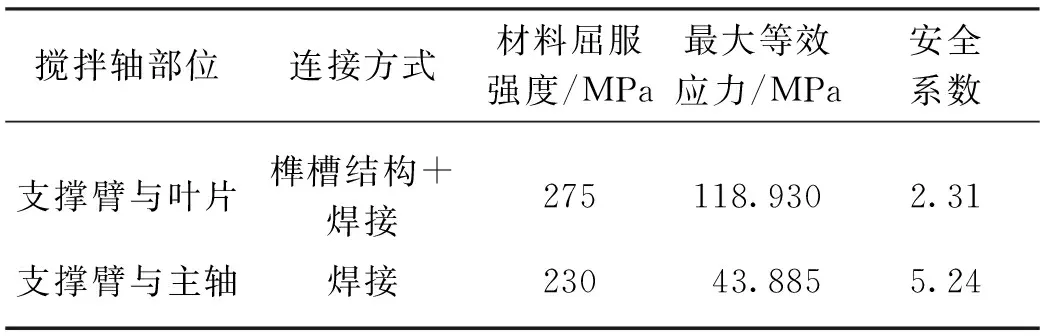

黄化机搅拌轴各部位的安全系数和疲劳寿命计算参数因搅拌轴结构、应力大小、连接方式的不同而不同。在搅拌轴焊缝质量达到二级及以上的情况下[19],即无初始焊接裂纹等缺陷时,根据表1中材料的屈服强度及图9中搅拌轴的等效应力计算各部位安全系数,结果如表4所示。

表4 搅拌轴各部位安全系数Table 4 Safety factor of some parts of agitator shaft

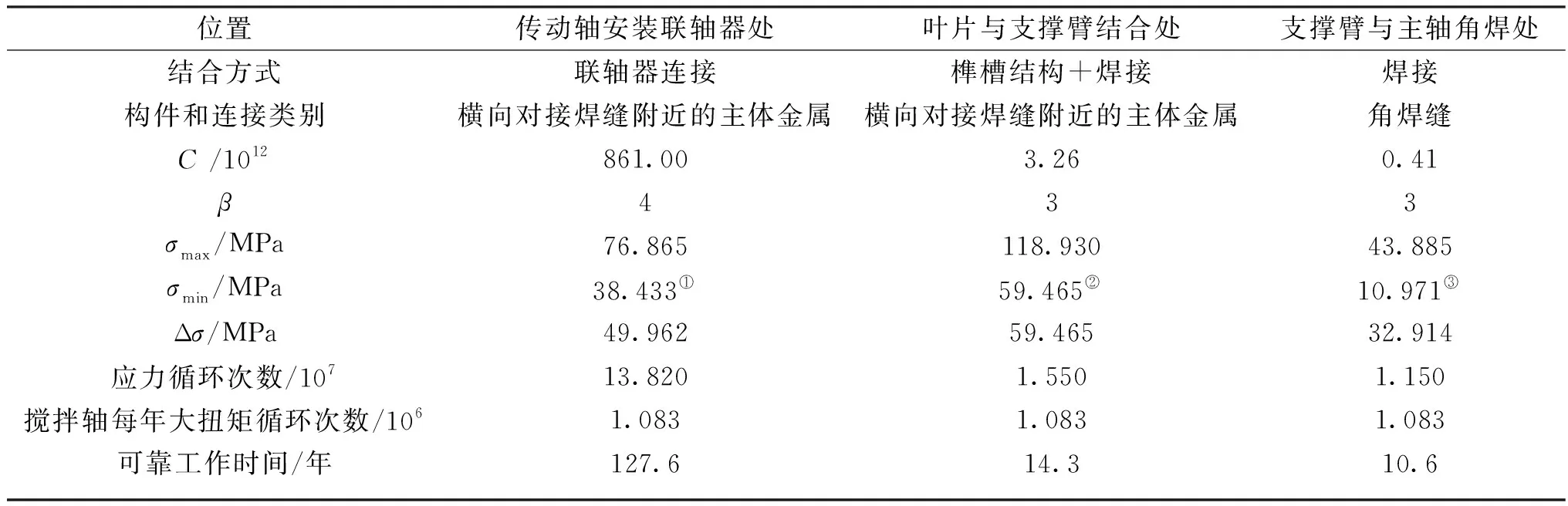

从静强度的角度测算,搅拌轴各部位安全系数均满足工程要求,但搅拌轴在低速大功率搅拌过程中,扭矩最大且会产生弯扭耦合交变载荷。对于直接承受动应力载荷重复作用的钢结构构件及其焊接部位,当应力变化循环次数N≥5×104时,应进行疲劳寿命计算,如式(1)所示。

(1)

式中:N为应力循环次数;C、β为计算参数,依据构件和连接类别来选取[9];Δσ为应力幅,对于焊接部位Δσ=σmax-σmin,对于非焊接部位,Δσ=σmax-0.7σmin,σmax为最大应力,σmin为最小应力。

由式(1)可知,对搅拌轴上3处应力较大且受弯扭耦合交变载荷作用的部位进行疲劳寿命计算,结果如表5所示。表5中,因支撑臂与主轴焊趾处出现应力集中,故在寿命估算中σmin采用偏保守的取值;从寿命估算结果看,搅拌轴联轴器连接处疲劳寿命达127.6年,可认为属于无限寿命。最早疲劳失效的是支撑臂与主轴角焊处,疲劳寿命为10.6年,可见若搅拌轴焊接无初始裂纹等焊接缺陷,将能够满足10年寿命的设计要求。但若焊缝区域存在初始裂纹等焊接缺陷,应根据断裂学理论,对搅拌轴寿命做进一步估算。

表5 搅拌轴疲劳寿命计算(无初始焊接裂纹缺陷)Table 5 Fatigue life calculation of agitator shaft(no initial welding cracks defect)

3.2 有初始焊接裂纹的搅拌轴疲劳寿命估算

在工程实践中,构件在加工过程中会形成多种制造缺陷,此时裂纹扩展寿命将占据构件总寿命的主导地位。其中最为典型的是焊接构件,受严重焊接缺陷、应力集中等因素的影响,可近似认为裂纹扩展寿命相当于构件的总寿命。若黄化机搅拌轴焊接存在初始裂纹等缺陷,在较大交变载荷的作用下,裂纹的长度将随作用次数的增加而不断扩展,直至搅拌轴疲劳破坏或断裂失效。

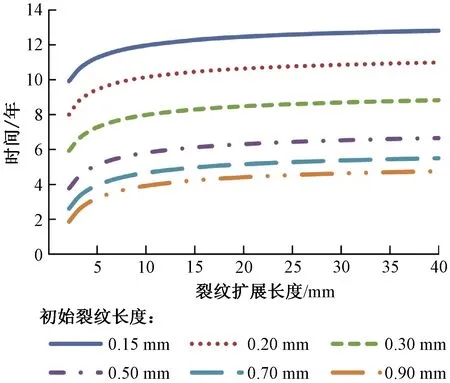

用于估算构件的疲劳裂纹扩展寿命的基本数据是材料的裂纹扩展速率,通常以帕瑞斯公式及福曼公式等[20]表示,修正后的疲劳裂纹扩展寿命公式为

(2)

式中:ac为裂纹扩展长度;a0为初始裂纹长度;对于钢,取C=9.52×10-12,n=3[20]。

根据式(2)编制计算程序,求取不同长度下的初始裂纹扩展进程数据,绘制裂纹扩展寿命曲线如图13所示。由图13可知:在初始裂纹长度一定的情况下,随着裂纹扩展长度的增加,扩展速度在5年内急剧上升,随后扩展速度变慢并趋于平缓;不同初始裂纹长度下,初始裂纹越长,裂纹扩展速度越快。

图13 裂纹扩展寿命曲线Fig.13 Crack growth life curve

由图13还可知,将由焊接缺陷所导致的初始裂纹控制在0.20 mm以下,才能满足黄化机搅拌轴10年设计寿命的要求。对于该型黄化机搅拌轴使用不到3年就会发生断裂失效亟需返修的问题,推测是因为搅拌轴存在长度至少0.90 mm的初始焊接裂纹。若焊接初始裂纹长度达0.90 mm及以上而未察觉且不加以控制,裂纹从初始时的0.90 mm扩展至断裂失效返修的20 mm仅需3~4年,这与实际情况非常一致。

4 结 语

提出一种黄化机搅拌轴焊接缺陷分析和寿命估算的程式操作方法。利用有限元分析法和试验检测法对缺陷成因进行剖析,根据焊接质量等级和有无裂纹等初始焊接缺陷,分别采用容许应力幅法或裂纹扩展寿命估算法对焊接件进行寿命预测。主要得出以下结论:

(1)搅拌轴断裂失效的原因是主轴和支撑臂焊趾受力较大处存在应力集中,以及焊接区域存在的初始焊接缺陷。

(2)在焊接搅拌轴时,无初始焊接裂纹缺陷的情况下,采用容许应力幅法计算搅拌轴寿命至少10年;在有初始焊接裂纹缺陷的情况下,根据裂纹扩展速率,初始裂纹≤0.20 mm,裂纹扩展至需要返修的20 mm,搅拌轴寿命可在10年以上;而当初始裂纹≥0.90 mm,裂纹扩展至需要返修的20 mm,搅拌轴寿命仅有3~4年。