Tsuzuki旋转式立体编织机编织件的结构模拟与设计

杨 鑫, 邵慧奇, 蒋金华, 陈南梁, 谢 波

(1.东华大学 a.产业用纺织品教育部工程研究中心,b. 纺织学院,c.纺织科创中心, 上海 201620; 2. 江苏省高性能纤维复合材料重点实验室, 江苏 常州 213135)

传统四步法三维编织技术具有预型件一次成型、结构不分层、整体性好等优点[1],但四步法编织机的编织件形状单一,难以根据产品性能进行复杂的变截面结构设计[2]。为实现复杂结构变截面编织,Tsuzuki等[3]开发出Tsuzuki旋转型三维编织机,通过Geneva角轮驱动携纱器,由于每个角轮都由电机单独控制,极大提高了编织机的截面设计能力[4]。此后,文献[5-7]提出一些新型旋转编织机。随着研究深入,Tsuzuki编织机的优势越加显现。Tsuzuki编织机的编织物截面紧凑、结构均一,消除了一般旋转编织物截面上的孔洞,而且单个角轮控纱数少(4根),使得角轮能够更加精确地控制携纱器,可以更加简单地实现变截面织物的设计。因此,Tsuzuki编织机及其编织件需要重新被研究。

由于一个编织件可能包含成百上千根纱线,其细观结构极其复杂,利用计算机运算是一种有效的研究手段。文献[8-9]给出三维编织的模拟方法,由于使用多种软件交互,导致数据传输不便,建模灵活性降低。本文通过对旋转立体编织机四角轮转动方式与携纱器的运动路径的研究,基于MATLAB软件[10]强大的计算与可视化能力,开发出一套仿真程序和算法,构建编织细观结构仿真模型,合理控制角轮的运动规律,并设计运动路径,从而模拟编织过程,实现了复杂编织物预型件的快速设计,模拟过程简洁、快速、精确且便于操作[6-7]。

1 编织工艺与编织原理

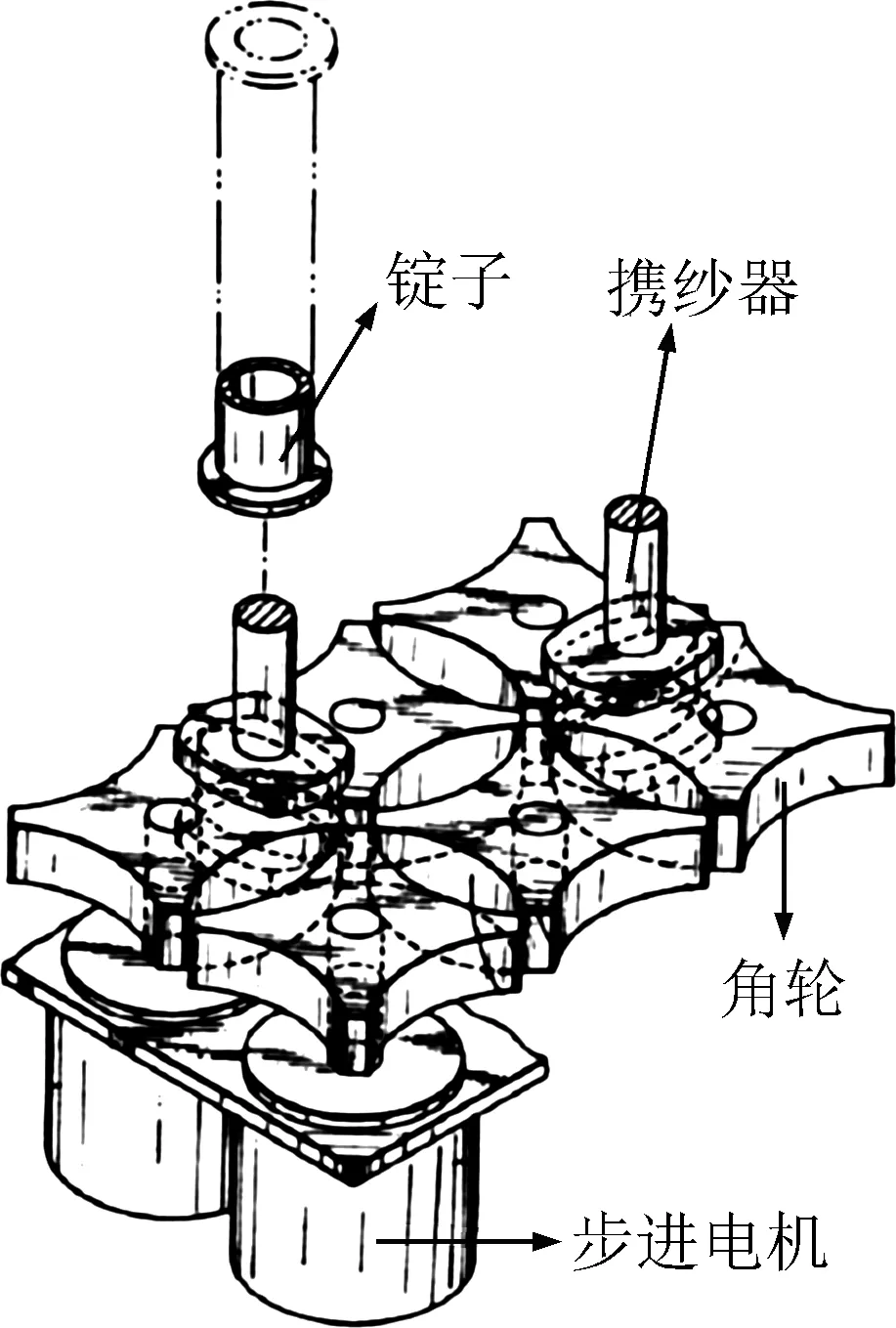

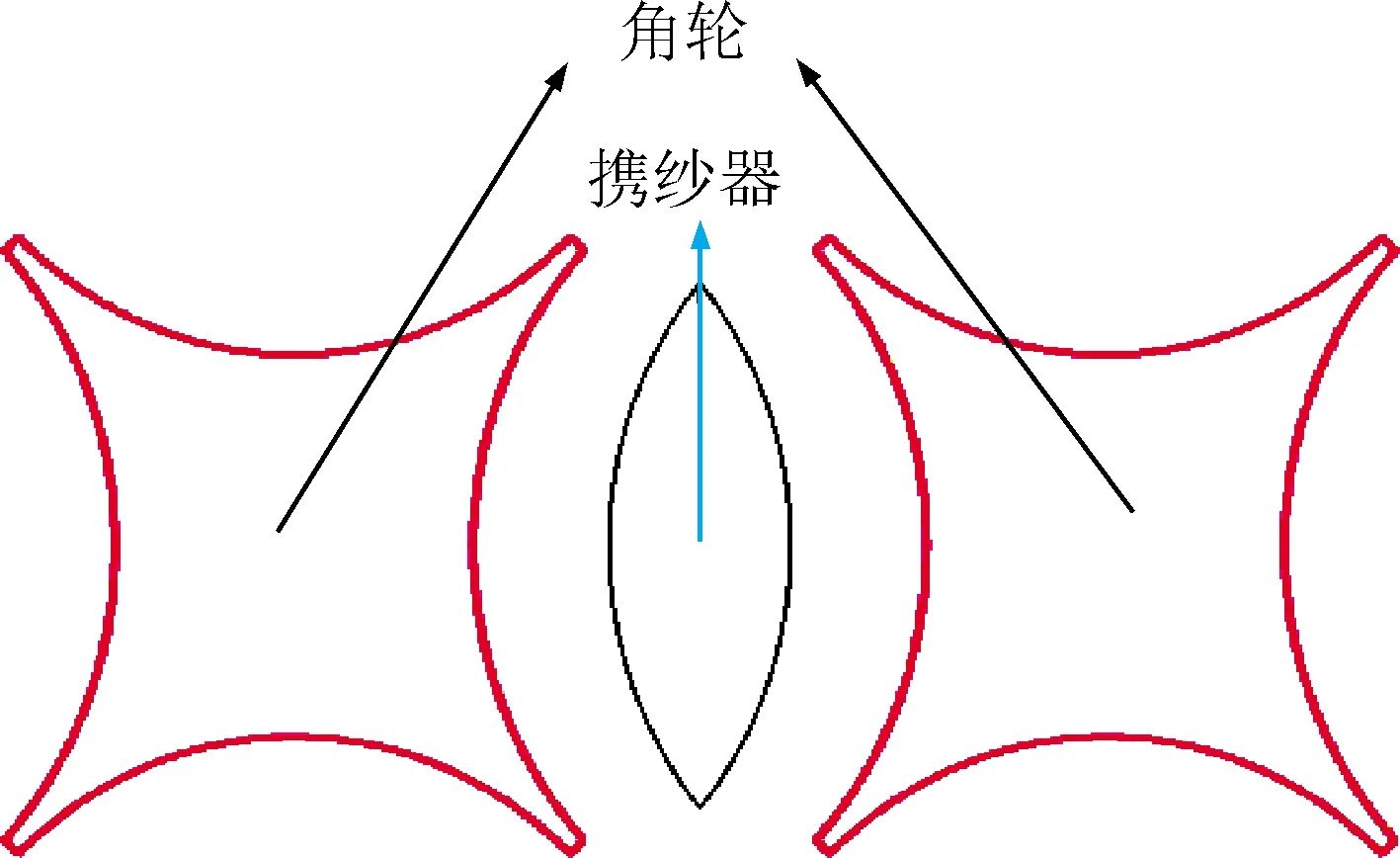

旋转立体编织设备最初是直接建立在拨盘上的,通过拨盘的运动实现纱线的交织,而Geneva角轮机构[11]的发明为旋转编织机的改进提供了新方向。Tsuzuki旋转型立体编织机结构图如图1所示。由图1可知,携纱器放置在两个Geneva角轮之间,在编织过程中,相邻的两个角轮必须保持其中一个静止,而另一个运动的角轮将驱动携纱器绕角轮圆心做90°或者90°倍数的圆周运动,从而实现携纱器上的纱线相互交织。

(a) 角轮

(b) Tsuzuki旋转立体编织机[3]

(c)角轮和携纱器放置平面结构示意图图1 Tsuzuki旋转立体编织机结构图Fig.1 Sketch of structure of Tsuzuki 3D rotary braider

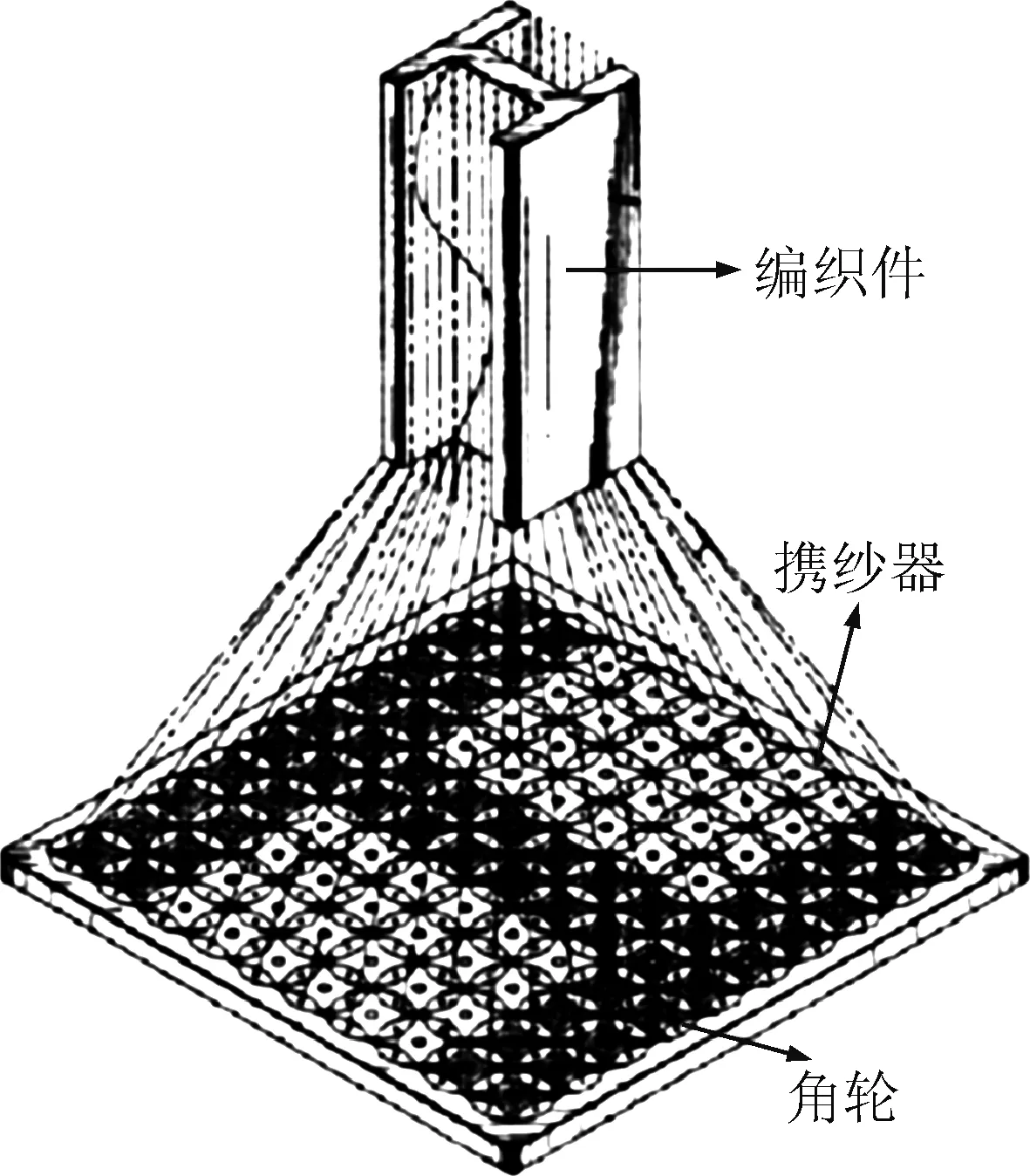

通过改变角轮的放置形状,使用Tzusuki旋转立体编织机可以很方便地编织出各种截面形状的预制件;通过角轮转动过程的控制可以设计出更加复杂的立体结构,如Y型管。虽然,相邻的角轮不能同时转动,但是从整个底盘考虑而言,在同一时刻,转动角轮和静止角轮数量之比最优可以设计为1∶1。

在两层角轮的底盘上(见图2(a)),可以将角轮分为两组,并在角轮上标注相应的组号,用箭头表示转动方向,可以设定一组角轮转动时,另一组角轮静止,以达到相邻的角轮不同时运动的目的。首先引入“转动间隔”概念,由于相邻角轮不能同时运动,则底盘上角轮转动一次视为一个转动间隔,每一个转动间隔内给定角轮一个运动信息,设定每一转动间隔的角轮运动信息用整数n表示:n>0为该转动间隔内角轮顺时针转动n×90°,n=0为该转动间隔内角轮静止,n<0为该转动间隔内角轮逆时针转动-n×90°[12]。然后将该设备某次运动设定为8个转动间隔,给定第一组角轮的运动信息为1、 0、 1、 0、 1、 0、 1、 0,将第一组角轮标上顺时针标记,表示该组角轮在第一个转动间隔顺时针转动90°(n=1),第二个转动间隔静止(n=0)……第八个转动间隔静止(n=0);相应的第二组运动信息为0、 -1、 0、 -1、 0、 -1、 0、 -1,将第二组角轮标上逆时针标记(见图2(a))。编织时,整个底盘上表现为第一个转动间隔第一组角轮顺时针运动90°,第二组静止;第二个转动间隔第二组角轮逆时针运动90°,第一组静止,如此交替转动,直至8个转动间隔的完成。

(a) 两层角轮底盘

(b)携纱器运动路径图2 两层角轮底盘与角轮运动路径Fig.2 Two-layer quadrangle horn gear group and path of carriers’ motion

由图2(b)可知,在8个转动间隔之后,a处的携纱器转移到g处。在整个过程中有A、B、C、D等4个角轮参与携纱器的转移。在第一个间隔时,角轮B、D静止,角轮A将携纱器转移到b处;第二个间隔,角轮A静止,角轮B将携纱器转移到c处;第三和第五间隔,角轮B静止,携纱器分别在c、d处静止;第四间隔角轮B将携纱器转移到d,第六间隔角轮B将携纱器转移到e;第七间隔,角轮B静止,角轮C将携纱器转移到f;第八间隔,角轮C静止,角轮D将携纱器转移到g。

2 底盘解析及仿真模型建立

2.1 携纱器路径分析及算法实现

由于携纱器是由角轮的驱动而产生运动,角轮围绕着自身中心转动,所以携纱器的每一步运动均绕着对应转动角轮的中心做固定角度的圆周运动。携纱器在底盘上的整个运动便可以理解为有限个圆周运动的总和,当携纱器从a运动到g时,则为6段圆周运动的总和。由此,只要能描述出各段圆周运动的路径便可以组合成整个路径。

由于模拟细观结构不仅需要编程,同时要具备强大的计算和可视化操作的能力,为了避免使用过多软件进行交互,本文直接使用MATLAB软件提供的语言进行模拟[13]。

首先将整个底盘坐标化来获取各部件的位置信息,利用角轮的中心坐标表示角轮位置,用携纱器的中心坐标表示携纱器位置,并且将携纱器的中心坐标储存在坐标集X中。由于纱锭固定在携纱器上,在编织过程中,纱线的运动路径可以使用携纱器的位置代替。当一个转动间隔完成后,每一个携纱器都有一个固定的位置,只要计算出携纱器在整个编织过程中的所有位置坐标,就能获得对应在该携纱器上的纱线的运动路径,再计算出所有携纱器的位置,便可获得编织件中所有纱线的运动路径坐标。

底盘上的任意一个携纱器与角轮的接触情况只有两种可能:(1)携纱器在最外层,只有一个面接触角轮,此时只有1个角轮能够驱动携纱器;(2)携纱器在内层,其有2个面与角轮接触,则必须判断哪个角轮对携纱器进行驱动。因此,可以执行以下操作:首先,在携纱器坐标集X中选取第一个元素(携纱器的中心坐标),描述该元素代表的携纱器的运动轨迹。对于任意一个给定的底盘,携纱器的初始坐标与所有角轮的中心坐标的位置是相对固定的,因此,由第一个元素的坐标可以计算出与携纱器接触的角轮的位置坐标。根据角轮的位置坐标,可以获取角轮的运动信息,再根据运动信息计算出转动后携纱器的位置坐标并将其存储。一直重复这样的计算直到完成给定的转动间隔,此时存储的坐标会形成一个坐标集,则坐标集中的数据依次构成第一个携纱器的运动路径图。然后,将携纱器坐标集X中的第一个坐标去除,剩下的坐标中原第二个坐标顺次变为第一个坐标,再重复上述操作,获取第二个携纱器的运动路径图,如此重复直到携纱器坐标集变为空集,则获取所有携纱器的运动路径图。携纱器的路径计算流程框图如图3所示。

图3 携纱器路径计算流程图Fig.3 Flow chart for calculating the path of carriers

2.2 纱线空间路径计算及优化

由于纱线直接由携纱器驱动,因此理论上纱线的平面路径图与携纱器相同。故而,只需再计算对应携纱器的平面坐标在编织方向上的坐标,即可得到三维空间的坐标。假设纱线的卷取速度为v,在某一时刻t,纱线轴向坐标h(t)可表示为

(1)

假设携纱器的平面坐标为(x(t),y(t)),则对应纱线的三维空间坐标为(x(t),y(t),h(t))。由此,可以获取整个编织件中纱线的空间路径,将所有坐标点用线段可视化可以得到编织件的骨架,如图4(a)所示。

(a) 纱线空间路径图

(b) 插值优化后的纱线空间路径图4 纱线空间路径Fig.4 Spatial path of yarns

由图4(a)发现,编织件结构棱角分明,无法描述编织时纱线平滑、紧凑的状态,必须进行模拟优化。文献[8]研究表明,纱线真实轨迹并未完全经过坐标点,且符合B样条拟合的特点,因此本文采用B样条对纱线空间坐标点进行拟合。B样条[14]的定义方法如式(2)所示。

(2)

式中:Pi为控制多边形的顶点;Ni, k(t)为k阶(k-1次)B样条基函数。设ti为节点,满足0≤t0≤…≤tn+k-1≤1,则基函数可用式(3)和(4)表示。

(3)

(4)

由式(4)可知,要确定第i个基函数Ni, k(t)需要额外定义k+1个节点,而n+1个控制点要定义n+1个k阶B样条基函数Ni, k(t)。根据以上定义,通过推出4个控制点P0、P1、P2、P3就可以递推出三次B样条的基函数,如式(5)所示,则三次B样条的表达式如式(6)所示。

(5)

(6)

运用上述公式在MATLAB软件中编写B曲线优化函数B-curve(X,Y,Z),将平面上的横坐标存入坐标集X,纵坐标存入坐标集Y,编织方向坐标存入坐标集Z,计算后输出优化后的坐标集。利用MATLAB软件中自带的函数plot 3可以绘制出平滑紧凑的曲线(见图4(b)),得到编织件的数据模型。

3 结果与讨论

3.1 三维编织结构细观模型构建

优化后的纱线空间路径与实际的编织结构仍然存在很大差异,根本无法表示真实的纱线状态。所以,本文将以编织件的骨架为中心,绘制连续等半径的管状来模拟纱线的形态。利用MATLAB软件编写管状函数[4]将纱线实体化,在实体化之前必须做如下假设[14]:

(1) 所有纱线横截面为理想圆形,而且沿纱线轴向方向是均匀的;

(2) 纱线的直径是相同的;

(3) 编织过程中的挤压不改变纱线形状。

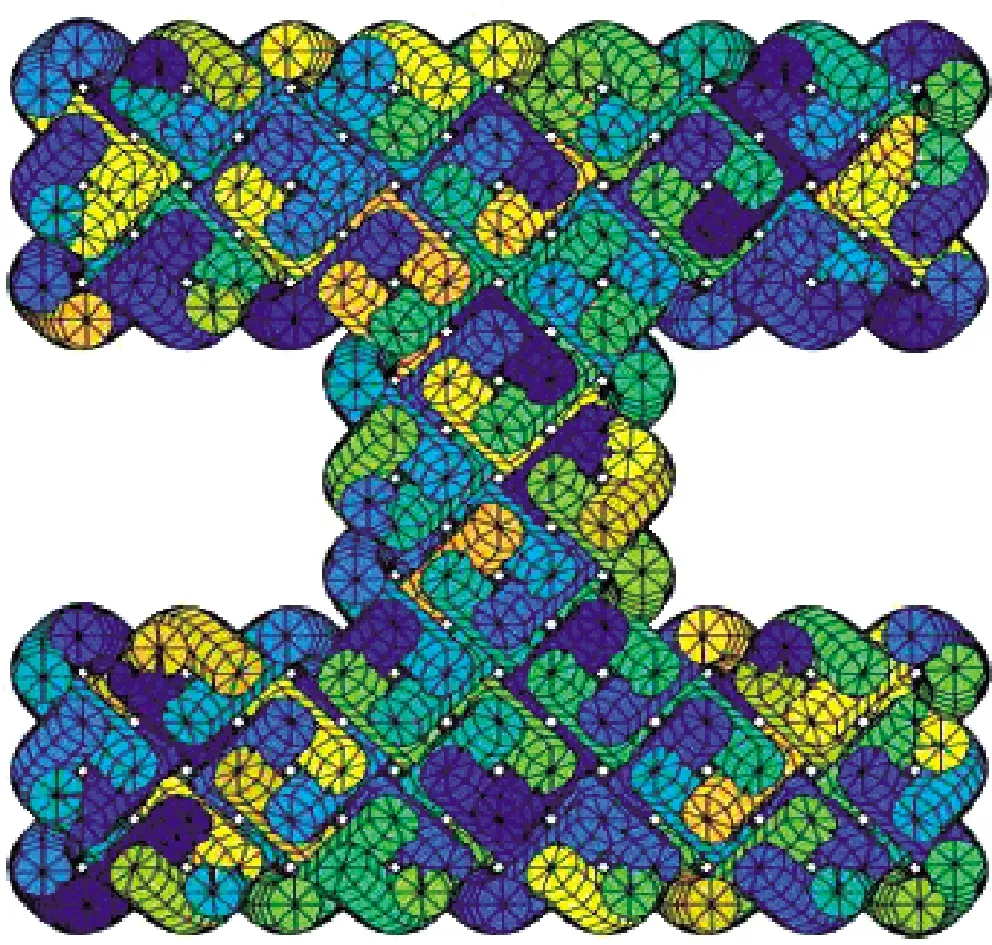

编织件模拟图如图5所示。由图5可以看出,纱线平滑且有序交缠,纱线排列紧密,纱线之间空隙很小。

(a) 编织件效果图

(b) 俯视图图5 编织件模拟图Fig.5 Simulative braiding structure

3.2 Tsuzuki编织方法与传统四步法编织路径对比

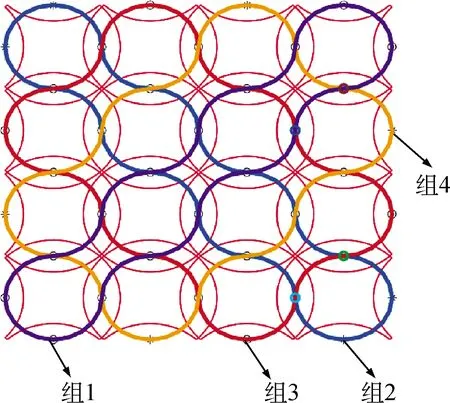

四步法是当前发展最为成熟的三维编制技术,文献[15]给出了四步法纱线在底盘上的投影,如图6所示。由图6可以看出,该编织物有4个纱线组相互之间进行交织。

(a) 四步法底盘携纱器位置

(b) 四步法编织件纱线组投影图6 四步法底盘与纱线组投影[15]Fig.6 Four-step braiding set-up and projection of yarn traces[15]

基于Tsuzuki底盘设计,仿照四步法的构造而设计一组4×4的角轮底盘(见图7(a)),将其分为两组,第一组标号为1,第二组标号为2。在两个转动间隔内,第一组角轮运动信息为1、 0,第二组角轮运动信息为0、-1。将运动信息输入到仿真模型中,整个编织过程中,两组角轮分别按这两个转动间隔内的运动信息进行重复转动,可以绘制出纱线空间路径在平面上的投影(见图7(b)),采用不同的颜色表示不同的纱线组,可以看出4组纱线的路径与四步法完全相同。

(a) 角轮底盘结构

(b) 角轮编织件纱线组投影图7 Tsuzuki角轮底盘与纱线组投影Fig.7 Tsuzuki horn gears arrangement and projection of yarn traces

由此可知,Tsuzuki旋转编织机的纱线投影与四步法完全一致,只要控制好卷取速度,便可以用Tsuzuki旋转编织机来模拟传统的四步法三维编织结构。

3.3 基于Tsuzuki旋转编织方法的复杂异型件模拟仿真

结合上文三维细观模型的构建方法和Tsuzuki旋转编织原理,设计工字梁与Y型管的编织方案,并利用仿真模型验证其可实行性。

工字梁角轮位置与示踪携纱器路径如图8所示。选取一个9×9的角轮底盘,并选取63个角轮和150个携纱器。角轮转动与3.2节中相同,将整个底盘角轮分为两组,两个转动间隔内两组的角轮运动信息分别是1、 0与0、 -1。

图8 工字梁角轮位置与携纱器路径Fig.8 Horn gears arrangement of I-beam and motion trail of carriers

将运动信息输入仿真模型,在整个编织过程中,两组角轮分别按这两个转动间隔内的运动信息进行重复运动,可以获取示踪携纱器的路径图(见图8)与工字梁的效果图(见图9)。由图9可知,纱线之间交缠有序,工字梁紧凑平滑且交织性好。由此可以看出本文方案是可以实行的。

(a) 俯视图

(b) 模拟结构图图9 工字梁模拟效果图Fig.9 Simulative braiding structure of I-beam

采用类似的方法,设计一种Y型管,选取一个3×7 的角轮底盘,将底盘分为5组,角轮设置与分组如图10所示。

图10 Y型管角轮设置与分组Fig.10 Y-tube’s horn gears arrangement and groups

将运动信息输入仿真模型中,利用仿真模型获取 Y型管件的效果图(见图11)。由图11(b)可以看出上半部被分成了两个相互闭合独立的子管,由图11(c)可以看出主管的结构,且分叉处结构紧密,整体交织性好。由仿真模型可知,该编织方案也是可行的。

(a) 正视图

(b) 俯视图

(c) 仰视图图11 Y型管模拟效果图Fig.11 Simulative braiding structure of Y-tube

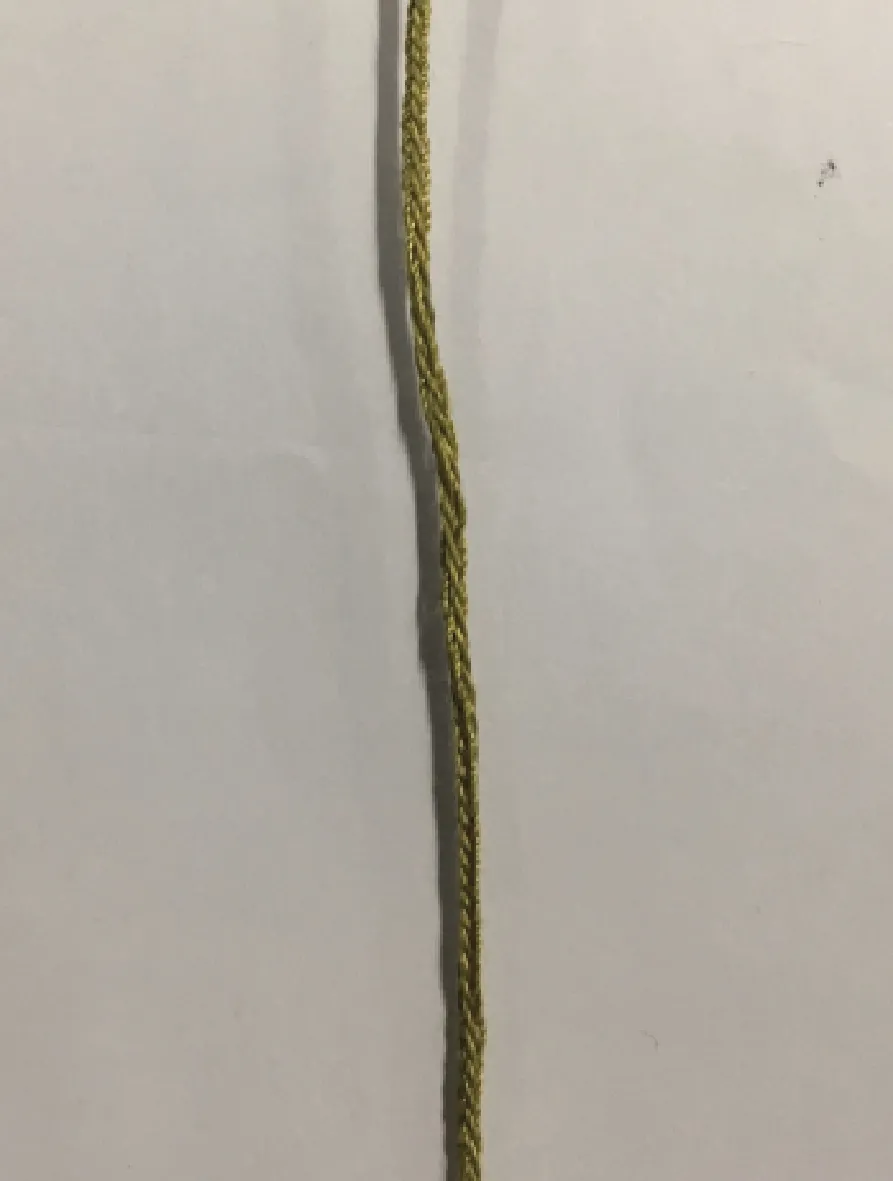

3.4 Tsuzuki旋转编织法仿真模型试验验证

为了验证模拟结构的合理性,按照角轮编织时的运动规律采用手动编织的方式,用4个角轮和12个纱锭(见图12(a)),用的纱线为111 tex聚酰亚胺,将12个纱锭按照4个角轮所驱动的方向转动,并且每运动一步都进行打紧操作,最终成功编织出一条绳状物(见图12(b))。使用算法绘制出了该编织条件下编织件的结构模拟图(见图12(c)),并且使用日本TM 3000型台式扫描电子显微镜拍摄结构图(见图12(d))。将模拟结构与编织结构进行对比,可以看出两者的结构一致,验证了算法的合理性。

(a) 编织机编织模型

(b) 编织件

(c) 模拟结构图

(d) 编织件电镜图图12 编织件模拟与试验结构对比Fig.12 Structure comparison between simulated and tested real preform

4 结 语

通过研究Tsuzuki旋转编织机角轮的运动规律,设计一种模拟Tsuzuki编织机编织物细观结构的仿真模型,可快速、直观地展现编织物细观结构,并且通过编织试验验证了仿真模型的准确性。此外,利用仿真模型证明了Tsuzuki编织件与四步法编织结构之间的相似性,以及本文设计的工字梁与Y型管结构的可实施性。这种仿真模型具有一定的普适性,能实现各种编织结构的模拟,为今后编织试验提供可视化参考,也为后续编织件单胞划分奠定技术基础。