远近光灯盖板单腔双射模具结构的研究

王致彬,秦宇志,盛俊华

(重庆长安汽车股份有限公司,重庆401120)

1 引言

远近光灯盖板作为汽车外饰零部件,通过其翻边包胶体2与远近光灯过盈配合来实现二者零间隙,从而大幅提升汽车外观品质。目前远近光灯盖板主要采用常规双射注射模来成型,即需要两副模具以及大吨位的双射注塑机,因此成本高;此外,常规双射注射模配模工作量大,所以模具制造周期长。本论文介绍的单腔双射模具结构,只需一副模具即可完成远近光灯盖板的双射注射成型,这不仅极大地降低了模具成本和注射成型成本,而且还大幅缩短了模具制造周期。

目前,此类模具结构已应用于长安多款车型的远近光灯盖板及其模具,在保证汽车外饰品质的前提下,成功解决了模具和注射成型成本高、模具制造周期长的难题。以下以长安某车型远近光灯盖板塑件及模具结构为例进行讲解。

2 远近光灯盖板塑件数据结构

图1所示为远近光灯盖板,包括盖板本体1和翻边包胶体2,其中盖板本体1材料为PMMA+ASA,翻边包胶体2材料为TPE。

图1 远近光灯盖板示意图

3 成型过程

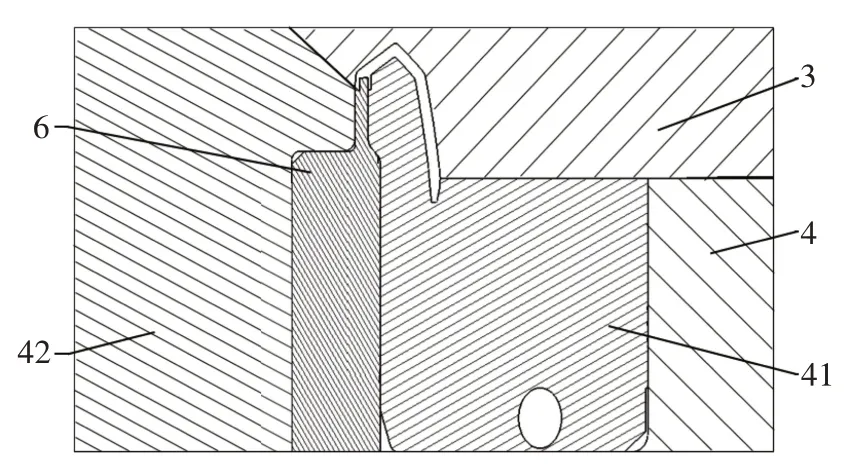

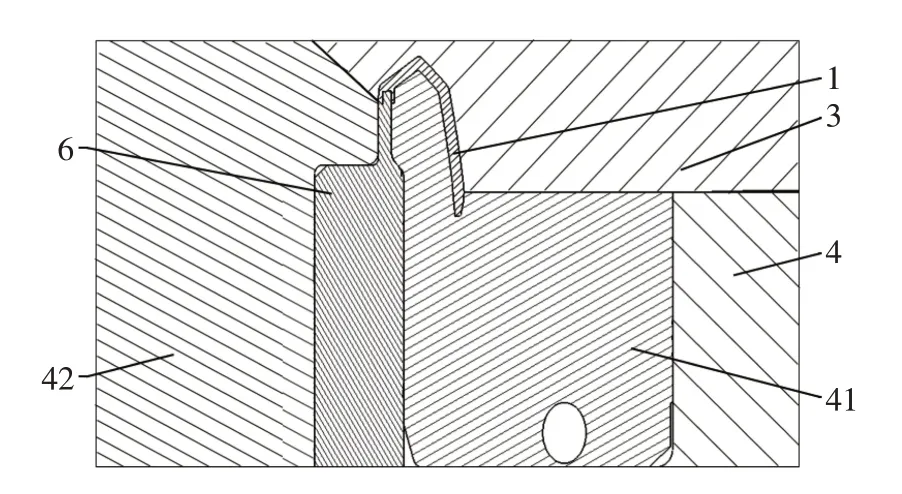

(1)步骤1:成型盖板本体A,模具处于合模状态,如图2所示。然后将盖板本体A的原料通过注塑机的螺杆将塑化后熔体压入模具固化成型,如图3所示,模具继续保持合模状态。

图2 成型盖板本体前状态图

图3 成型盖板本体后状态图

(2)步骤2,成型翻边包胶体B,模具仍处于合模并冷却一段时间,随后抽芯刀片6在模具油缸9的间接驱动下竖直向下移动6mm,如图4所示。然后翻边包胶体B的原料通过注塑机的螺杆将塑化后熔体压入模具中固化成型,如图5所示,模具继续保持合模状态并冷却一段时间。

图4 成型翻边包胶体前状态图

图5 成型翻边包胶体后状态图

经此以上过程后,远近光灯盖板完成双射注射成型。

4 单腔双射模具结构

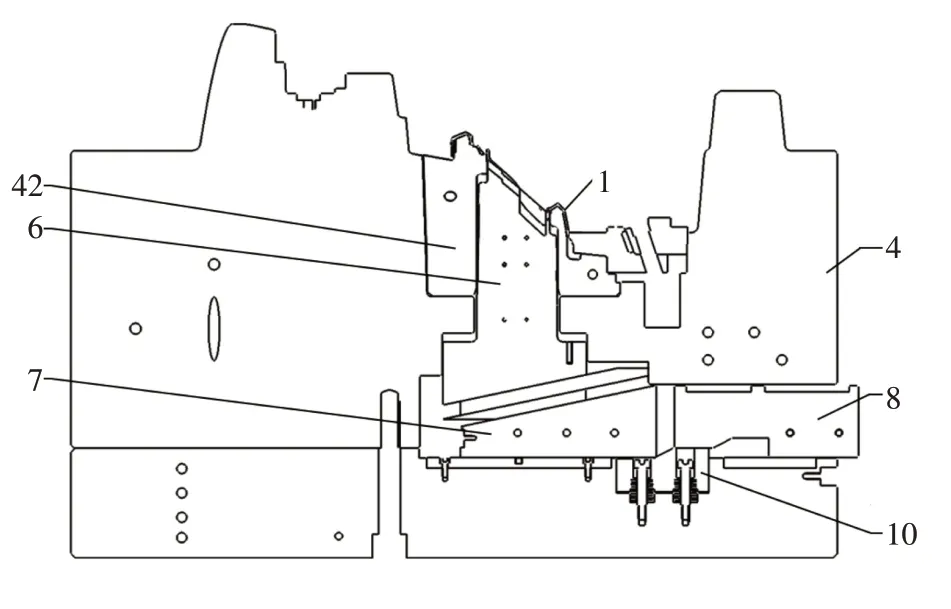

在设计单腔双射模具时,面临的最大问题为抽芯刀片6在注射成型过程中由于受到熔融塑胶的巨大冲击作用而后退,因此抽芯刀片6止退机构为单腔双射模具核心机构。本文所述的远近光灯盖板单腔双射模具结构简图如图6所示。所述模具通过在动模承板5、抽芯驱动块7、驱动连接板8之间设置的止退块10,巧妙地解决了抽芯刀片6止退难题。如图7、图8所示,止退块10位于动模承板5上方,二者中间还设置有弹簧107,它们均通过等高螺丝106连接。

图6 远近光灯盖板模具结构简图

图7 远近光灯盖板模具第一射时抽芯与止退结构示意图

图8 止退块结构示意图

在成型盖板本体1(第一射)时,如图9所示,熔融的PMMA+ASA塑胶在填充过程中对抽芯刀片6产生一个竖直向下的冲击力,并通过导滑槽传递给抽芯驱动块7,即抽芯驱动块7受到一个水平向右的作用力。但止退块10在弹簧107的支撑作用下,其底部与动模承板5保持10mm间隙,其左端平面101上段、下段分别与抽芯驱动块7、动模承板5在水平方向零间隙贴合,其右端平面102下段也与动模承板5在水平方向零间隙贴合,故抽芯驱动块7在水平方向无法形成运动并产生位移,进而确保了抽芯刀片6能够在竖直方向很好的限位和止退。

图9 远近光灯盖板模具第一射时状态图

在完成盖板本体1(第一射)成型后,模具油缸9带动驱动连接板8水平向右运动,进而驱动抽芯刀片6竖直向下运动,具体运动过程分解为如下4个阶段。第一阶段,油缸9带动驱动连接板8水平向右运动距离从0至20mm的过程:驱动连接板8通过与止退块10的头部斜面105配合,驱动止退块10竖直向下运动;由于驱动连接板8与抽芯驱动块7设置有20mm初始间隙,故在此过程中,抽芯驱动块7一直不运动。第二阶段,如图10所示,油缸9带动驱动连接板8水平向右运动距离为20mm时,驱动连接板8与止退块10的配合方式发生变化,由与止退块10的头部斜面105配合,刚好转变为与头部平面104配合,而且此时止退块10的头部平面103在竖直方向已低于抽芯驱动块7底部平面。第三阶段,油缸9带动驱动连接板8水平向右运动距离从20至55mm的过程,驱动连接板8带着抽芯驱动块7持续水平向右运动,并通过抽芯驱动块7的导滑槽驱动抽芯刀片6竖直向下运动。第四阶段,油缸9带动驱动连接板8水平向右运动距离为55mm时,油缸9不再继续驱动,此时抽芯驱动块7驱动抽芯刀片6竖直向下运动距离为6mm,而且抽芯驱动块7右下端刚好与止退块10的头部斜面105零间隙贴合。

图10 远近光灯盖板模具完成第一射后模具驱动连接板向右运动20mm时状态图

在成型翻边包胶体2(第二射)时,如图11所示,熔融的TPE塑胶在填充过程中对抽芯刀片6产生一个竖直向下的冲击力,并通过导滑槽传递给抽芯驱动块7,即抽芯驱动块7受到一个水平向右的作用力。由于抽芯驱动块7右下端已与止退块10的头部斜面105零间隙贴合,而止退块10左端平面101和右端平面102均与动模承板5在水平方向上零间隙贴合,故抽芯驱动块7在水平方向无法形成运动并产生位移,从而确保了抽芯刀片6能够在竖直方向很好的限位和止退。

图11 远近光灯盖板模具第二射时

5 结论

该结构已经成功应用于长安多款车型的远近光灯盖板及其模具,且已大量生产,不但可以保证汽车外饰品质,还成功解决了模具和注射成型成本高、模具开发周期长的难题。本文介绍的模具结构,可为类似塑件的注射模设计提供参考。