汽车覆盖件翼子板全型面回弹补偿方法应用研究

夏灿添,刘志强,黄义关,冯海群

(广汽乘用车有限公司,广东广州511434)

1 引言

随着现代汽车工业的发展,市场上车辆类型越来越多,控制整车的制造成本,是企业竞争力重要体现,其中白车身的成本就是其中重要部分。覆盖件翼子板是属于白车身的一个关键部件,造型复杂,要获得高质量、稳定的制件,不是一件容易的事。目前,由于覆盖件设计制造的特殊性,汽车模具行业普遍认同利用CAE仿真模拟进行回弹补偿,可以减少后期由于回弹原因造成的模具反复修改的工作量[1]。借助Autoform软件进行冲压仿真分析,完成回弹补偿方案的验证,并且指导现场模具制造,取得相对满意的结果。

2 冷冲压模具开发基本流程及回弹补偿的重要性

冷冲压模具开发基本流程如图1所示。

图1 模具开发基本流程

近几年,汽车行业快速发展,消费者对于汽车品质的的要求越来越高,所以对于汽车重要外覆盖件,从模具及工艺上提出更高的要求,希望缩短模具制造周期,降低模具制造成本,同时也要提升制件质量和市场竞争力。其中,回弹是影响汽车覆盖件质量和尺寸的重要因素。回弹是薄板冲压成形过程中不可避免的物理现象,是整个成形历史的累积效应,与模具几何形状、材料特性、摩擦接触、润滑状态等诸多因素密切相关,回弹问题非常复杂[2]。所以,若在冲压模具制造中,先预测制件回弹,进行有效补偿,可以避免反复地修模、试模,从而削减模具生产成本、缩短模具制造周期。制件回弹补偿是非常重要和有意义的工作。

3 某车型翼子板介绍

汽车车身的覆盖件翼子板是汽车外表的覆盖件,这些制件既要保证强度,又要保证外表美观、内部功能完好,由于整体造型复杂搭配关系多,是白车身精度提升关键零件。它的外形尺寸为907×765×191mm,属于大型汽车覆盖件,如图2所示。

图2 覆盖件翼子板

本次设计制件使用的材料为DC53D+ZF,材料厚度为0.65mm。

根据设备生产特性要求和模具制造成本的客观因素,4工序成形方案为本次翼子板最终工艺方案,整体工序内容为:拉伸➝全周侧修边冲孔➝翻边➝翻边整形冲压。

冲压方向对于制件的成形性和后工序的工艺方案设定影响很大,冲压方向设计是指在综合考虑制件信息、材料、工艺等因素及实际生产中的各种“非线性”问题的基础上,完成的冲压方向设计[3]。结合外覆盖件翼子板自身特性,综合考虑冲压方向时候,一般结合制件最小的成形深度,设备自动化允许工序间的旋转角度差以及棱线的滑移等几个方面,最终确认覆盖件翼子板冲压方向为制件Z方向旋转25°,如图3所示。

图3 制件冲压方向

为了达成制件内部一定塑形变形,让材料得到冲压延展,制件周边设定工艺补充面是必要的。同时多余工艺补充内容,会利用后工序,将多余的废料进行切除,最终得到一个合格制件。为了提高制件成形质量和过程稳定性,检讨得出合理的工艺补充面和最优工艺方案是冲压工艺关键工作[4]。

4 回弹分析

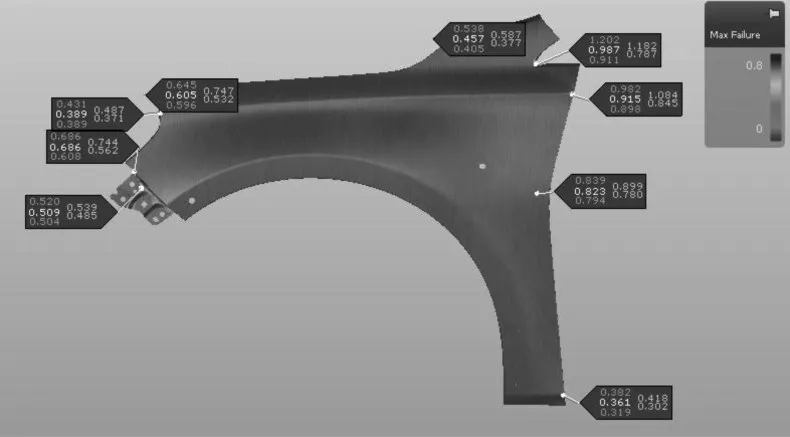

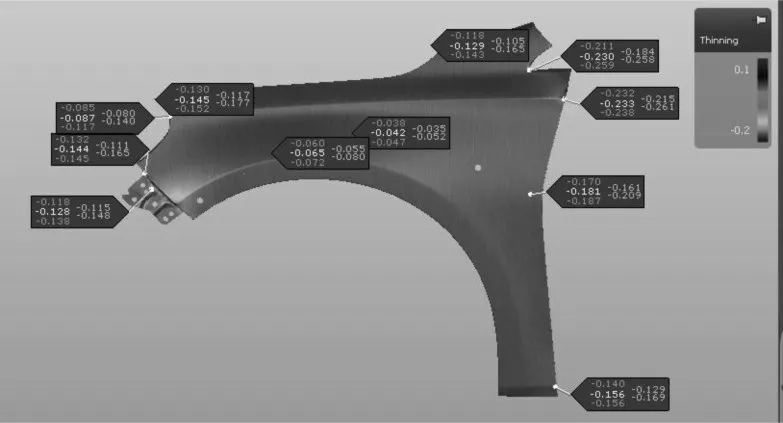

4.1 制件工艺稳健性确认

对于翼子板进行精算分析之前,要明确当前工艺方案是否为制件成形最优状态。用CAE软件Autoform中的Sigma模块,通过对屈服强度、抗拉强度、r-值、摩擦系数、压边力、材料厚度等参数的浮动变化进行分析,这个浮动范围一般设置为±10%,确认制件检查翼子板制件工艺稳定性,排除因为工艺及材料等噪音因素[5]。若制件各个参数稍有变化,回弹结果产生很大的变化,则说明前面工艺方案和回弹结果是不可靠的,要进行调整。按照上述参数设置后的翼子板稳健性分析结果如图4、图5所示。

图4 最大失效的分析结果

图5 减薄率的分析结果

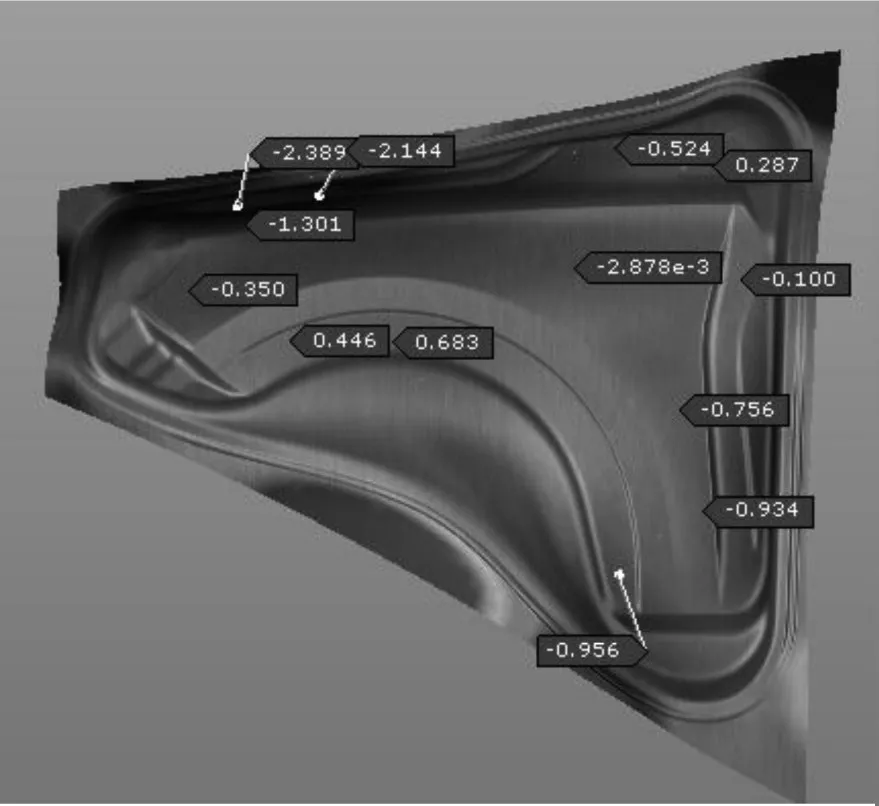

4.2 回弹预测分析

利用AutoForm软件分析得到各工序分析结果,如图6、图7、图8、图9所示,由于需要分析制件状态是否良好,该结果暂时没有考虑检测支架夹紧点的影响。由此发现,制件OP10拉伸工序、OP20修边工序、OP30翻边工序、OP40冲孔整形工序均有回弹产生,而其中修边工序,是制件应力释放过程。通过工序件之间的回弹比较,得出制件每道工序由于成形原因,存在不同回弹效果,所以单从某一工序进行补偿无法解决制件回弹问题,建议采用全型面补偿回弹补偿方案[6]。

图6 OP10工序分析结果

图7 OP20工序分析结果

图8 OP30工序分析结果

图9 OP40工序分析结果

翼子板制件由于轮廓四周都有成形工艺,若直接根据整车系统定位点RPS进行补偿[7],会导致整体补偿结果失真,所以建议选取制件A面回弹量比较小点作为加持点,一般选定4个加持点。选择夹持点时候,建议选择离开法兰面最近的A面作为基准点及棱线附近点,此处制件刚度较强,如图10所示。

图10 制件加持点

4.3 回弹补偿分析

通过各工序件自由回弹的差异分析,明确了翼子板的回弹补偿方案。同时利用在Autoform软件进行补偿自动迭代进行计算,建议迭代次数要控制在二次以内。其中补偿策略为通过最终回弹结果对制件全工序进行补偿,如图11所示。

图11 补偿策略

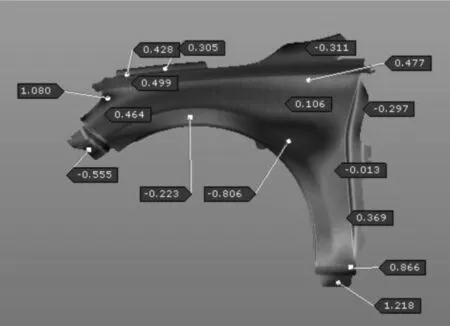

最后根据Autoform回弹分析结果,将数值使用三维软件CATIA进行加工模面数据处理,制件A面全型面补偿,补偿量范围-1.58~+0.82mm,得出结果如图12所示。

图12 制件A面补偿量

通过前面补偿策略后,为了判断补偿结果准确性,按照全工序分析的要求,将回弹补偿后的各个工序加工数模重新导入到Autoform分析软件中进行验证计算,查看各个工序的成形是否达到要求。最终得到补偿效果验证结果,如图13所示,整体A面回弹结果控制在±0.7mm以内,是比较好的结果。

图13 补偿后分析结果

其中,由于翼子板为整车外观覆盖性,有比较高A面质量要求。所以对于补偿后数模,务必进行补偿前后斑马线检查及曲面的凹凸性检查,保持补偿后制件光影跟造型基本一致。如图14、图15所示。

(1)斑马线质量验证(Z向)如图14所示。

图14 制件斑马线图

(2)曲面的凹凸性检查如图15所示。

图15 曲面的凹凸性图

4.4 现场实际制件确认

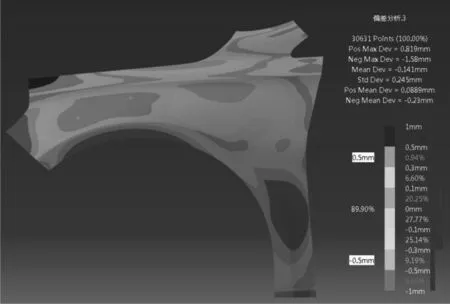

检验模拟分析结果的准确性提高,需要现场实物结合不断分析总结。在制件现场首次成形后,利用蓝光扫描高精度设备进行扫描确认,最终获得制件的三维扫描结果如图16、图17所示。通过制件数模与扫描结果对比,制件精度状态良好,证明整体回弹补偿策略是正确的,其中搭接外观A面尺寸合格率为90%,除了车轮侧局部超差和局部法兰面,远远超过以往项目翼子板首次出件平均精度71%。后期经过两轮精度整改,满足制件精度要求,大大缩短制件品质培育时间。

图16 现场实际制件

图17 首次出件扫描结果

5 结束语

通过某车型覆盖件翼子板全型面回弹补偿分析应用研究,应用Autoform软件进行的回弹预测与回弹补偿工作,提升制件首件精度,从而达成制件品质提升以及制造成本削减的目的。其中也有预估不足的地方,只能通过理论与实际不断探索,提高制件首次精度,达到国际先进水平。目前,随着我国模具行业不断发展,Autoform软件的不断应用,将有助于国内汽车模具行业良好发展。