引导筒制造工艺及工装量具设计

杨志传,赵兴俭,王前永,王文正,焦大勇

(山东特种工业集团有限公司,山东淄博255201)

1 引言

X型引导筒(见图1)是由玻璃钢筒、钢筒组成,两零件连接部位均匀涂一层环氧树脂胶,然后按图装好到位并固化。玻璃钢筒是外协件,钢筒是借用Y型钢筒,X型引导筒一端小内圆相对另一端大内圆的同轴度为φ0.6mm,装配后经跳动值量具检测(见图2),引导筒装配合格率仅有50%,成为影响和制约X型新产品试制进度的瓶颈工序。通过对产品图和工艺过程深入研究分析,找出了合格率低的原因,X型引导筒制造工艺是借鉴Y型引导筒(见图3)制造工艺设计的,没有做太多的改动,Y型引导筒一端小内圆相对另一端大内圆的同轴度为φ1.6mm,同轴度从φ1.6mm提高到φ0.6mm,但是X型引导筒制造工艺、工装量具都没有进行相应的改进,这是导致X型引导筒制造合格率低的根本原因,本文针对上述问题,研究制定了有关解决方案与措施。

图3 Y型引导筒示意图

2 优化钢筒机加工艺

X型引导筒的同轴度是以钢筒的内孔为基准,钢筒内孔的圆柱度误差、内外圆的同轴度误差等直接影响引导筒的同轴度检测结果,而钢筒(见图4)是借用Y型引导筒零件,原机加工艺采用车内孔后撑内孔车外圆,存在一定的装夹误差,加大了钢筒内、外圆的同轴度误差。通过对产品图研究分析,根据实际加工需要,优化了钢筒机加工艺,改进为内孔与小端外圆一次装夹加工成型,经过加工和检测,钢筒的内孔圆柱度、内外圆同轴度等有所改善,减小了对引导筒同轴度检测的影响[1]。

图4 钢筒示意图

3 改进装配方式及设计装配工装

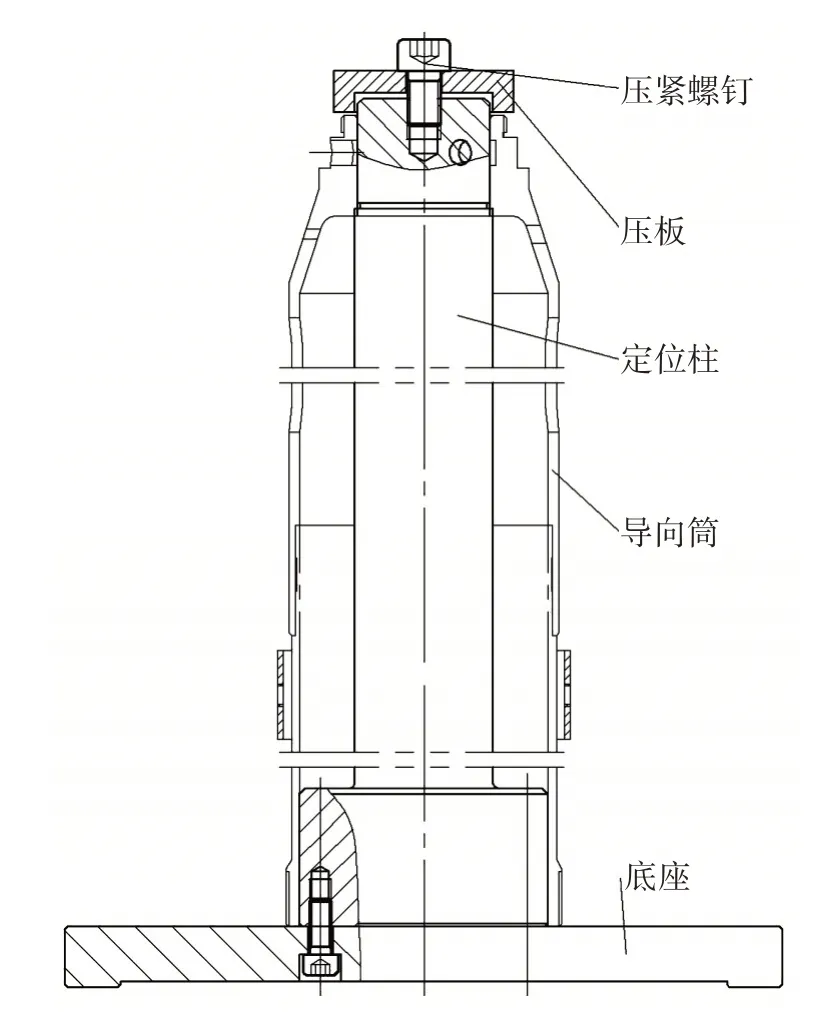

改进前引导筒装配工装为简易工装(见图5),不能保证玻璃钢筒与钢筒装配到位。通过分析和查阅有关资料[2],改进了装配工装(见图6),增加了压紧装置,保证玻璃钢筒与钢筒装到位,直至树脂胶固化完全,消除了引导筒在固化过程中变形。确定在工装上压紧状态下固化时间是一个难点,时间过长,工装制造量很大,增加生产成本,时间过短,固化效果不理想。通过两批次试验分析,最终确定引导筒粘接装配后,在工装上压紧固化时间为2h,通过检测,固化效果较好,变形量很小,保证了引导筒装配的粘接强度和同轴度要求。

图5 改进前装配示意图

图6 改进后装配示意图

4 改进同轴度检测方式及设计制造同轴度量具

X型引导筒装配同轴度的检测量具为跳动值量具,该检测方法是以钢筒内孔为基准,用百分表对玻璃钢筒筒套内孔进行检测。在检测同轴度的同时,将钢筒的圆柱度误差、垂直度误差、玻璃钢筒的圆柱度误差等累积到了一起,导致装配后测量数值增大。通过对产品图进行结构分析,提出了新的检测方法,设计了同轴度量具,此种检测方法消除了钢筒的垂直度误差,减小了玻璃钢筒、钢筒的圆柱度等误差影响。

4.1 同轴度量具的设计

引导筒同轴度公差与尺寸公差采用的是公差原则中的独立原则[3],如何确定同轴度量具定位部位、检验部位、导向部位的基本偏差、尺寸公差、形位公差,要充分考虑引导筒的尺寸公差和同轴度公差,合理选择同轴度量具各尺寸公差、形位公差,这是该量具设计的重点与核心内容。通过分析和查阅有关资料[4~5],设计的同轴度量具主要尺寸如下:

4.1.1 同轴度量具组件测量柱的设计

(1)检验部位尺寸的计算。

检验部位外要素基本尺寸dIB=DM=49.08mm

检验部位外要素的磨损极限尺寸dIW=(dIB+F1)-(T1+W1)=49.12-0.024=49.096mm

因引导筒同轴度公差与尺寸公差采用的是公差原则中的独立原则,综合考虑尺寸公差对同轴度测量的影响,将检验部位外要素尺寸调整为DI=49.080-0.012mm,检验部位外要素的磨损极限尺寸调整为dIW=49.056mm。

(2)定位部位尺寸的计算。

定位部位外要素基本尺寸dLB=DM=91.2mm。

定位部位外要素尺寸的磨损极限尺寸dLW=dLB-(T1+W1)=91.2-0.01=91.19mm。

因引导筒组件钢筒内圆有磷化膜、漆层,磷化膜、漆层总厚度为0.03mm,所以将定位部位外要素尺寸调整为dL=91.140-0.005mm,定位部位外要素尺寸的磨损极限尺寸调整为dLW=91.13mm。

(3)导向部位尺寸的计算。

导向部位外要素基本尺寸dGB=DLM=91.14mm。

定位部位外要素尺寸的磨损极限尺寸dLW=(dGB-Smin)-(TG+WG)=91.119mm。

同轴度量具测量柱示意图如图7所示。

图7 测量柱示意图

4.1.2 同轴度量具装配的设计

考虑到测量柱重量比较重,引导筒相对轻便,为了减小操作人员的劳动强度,更好的方便工作,设计了底座,底座与测量柱装配后,能方便地放置在一般工作平台上,检测时手拿引导筒进行同轴度的检测,引导筒能够通过测量柱视为合格,通不过视为不合格,工作起来非常方便。同轴度量具装配结构示意图如图8所示。

图8 同轴度量具装配示意图

4.2 检测效果分析与对比

改进前,X型引导筒的同轴度是用跳动值量具检测,该检测方法是以钢筒内孔为基准,用百分表对玻璃钢筒筒套内孔进行检测,在检测同轴度的同时,将钢筒的圆柱度误差、垂直度误差、玻璃钢筒的圆柱度误差等累积到了一起,导致装配后测量数值增大。检测时将工件立放在底座上,用两轴承定位钢筒内圆,人工转动引导筒,通过观察百分表的指针变化,检测玻璃钢筒筒套内孔跳动值,也不能客观反映其同轴度,而且检测效率较低。改进后,用新设计制造的同轴度量具检测,此种检测方法消除了钢筒的垂直度误差,减小了玻璃钢筒、钢筒的圆柱度等误差影响,与玻璃钢筒检测方法保持一致。检测时,检验人员手拿引导筒进行同轴度的检测,引导筒能够通过同轴度量具测量柱视为合格,通不过视为不合格,工作起来非常方便,大大提高了工作效率。经过两批次产品的检验验证,此检验方法实用可行。

5 效果分析

(1)优化了钢筒机加工艺,内孔与小端外圆一次装夹加工成型,经过加工和检测,钢筒的内孔圆柱度、内外圆同轴度有所改善,减小了对引导筒同轴度检测的影响。

(2)改进后的装配工装增加了压紧装置,保证了玻璃钢筒与钢筒装到位,消除了引导筒在固化过程中的变形,通过两批次试验确定了在压紧状态下固化时间2h后,即可卸去压紧装置,在自由状态下按工艺时间固化,变形量极小,既保证了固化质量,又节省了工装数量。

(3)设计制造了同轴度量具,此种检测方法消除了钢筒的垂直度误差,减小了玻璃钢筒、钢筒的圆柱度等误差影响,更加符合同轴度检测的原则,经过两批次产品的试验对比,该检测方法实用可行。

6 结论

综合以上,经过两批次生产验证,引导筒装配合格率由50%提高到95%,大大提高了合格率,保证了X型引导筒新产品试制的进度,降低了生产成本,提高了经济效益,创新成效显著。本文针对引导筒制造工艺进行了总结,并设计制造了好用的工装量具,为此类产品的制造提供了新的方法和 参考。