包边模量产阶段的维护

吕凡,李平

(东风本田汽车有限公司,湖北武汉430056)

1 引言

开闭件为提高刚性和强度,提升美感,通常会对开闭件做包合处理。经过汽车人不懈努力发展,目前包边工艺有3种方式:①滚边;②包边专机;③包边模。然而不管采用何种工艺方式都需要在试作阶段根据制件的实际情况进行多轮调试,才能交付出合格且稳定的总成,以保证完成车质量目标,从而达至量产。

量产往往是数以十万甚至百万计批量加工,而面对如此庞大的加工量,不论采用何种包边方式设备必然存在磨损。滚边夹具、滚轮、包边模加工过程承受着不同程度的力作用,为保证设备使用寿命和总成品质,包边设备的日常点检和专项点检维护就显得尤为重要。我司采用的是包边模,因此下面重点介绍我司对包边模的维护方法。

2 包边模

2.1 包边模构造

包边模(见图1)分为上型模(见图2)和下型模(见图3),上型模由压合刀、预弯机构驱动、导向销和脱料板等组成,下型模由胎膜、预包镶块和预弯机构等组成。

图1 包边模

图2 上型模

图3 下型模

2.2 上型模构造

上型模基本构成有:上模座、预弯机构驱动、导向销、压合刀、压料芯,如图4所示。

图4 上型模基本构造

2.3 下型模构造

下型模基本构成有:下模座、预弯机构、胎模、电气元件,如图5所示。

图5 下型模基本构造

3 包边模工作过程

包边模包合作用:一是保证开闭件内外板包合工艺的成型,二是保证开闭件尺寸精度。为保证两种目的达成包边模内部设置不同机构,工作原理相辅相成。

3.1 包边模包合过程

包边模包合过程主要为:闭合件内外板扣合放置在下型模中→上型模下压→上下型模导槽导柱对正→导正销与内板定位孔对正→上型模预弯机构驱动与下型模预弯机构作用(第一阶段:预包镶块推动改变外板翻边角度,第二阶段:预包镶块后退至原始位置)→压合刀作用外板至胎膜压平→上型模上升打开模具。

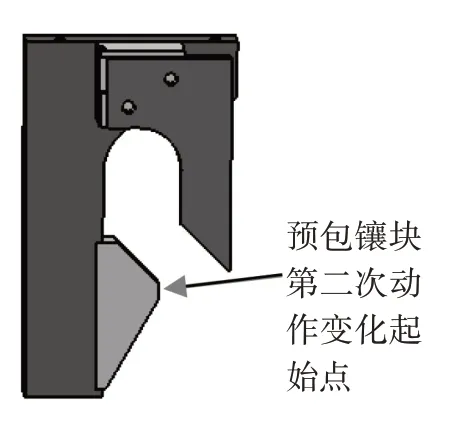

其中最为复杂的是预包镶块工作过程(见图6),上型模预弯机构驱动(见图7)与下型模预弯机构(见图8)作用一次,预包镶块轨迹发生两次变化。第一次预包镶块前推至外板翻边角度改变,第二次预包镶块后退至原位置,为压合刀下压外板轨迹做避让。

图6 预包镶块工作示意图

图7 预弯机构驱动

图8 预弯机构

3.2 开闭件尺寸精度保证

开闭件精度在对于白车身的重要性不言而喻。复杂的装配关系,直观的间隙品质,严苛的造型标准。无不需要一个高品质的开闭件,甚至为保证完成车的标准,应对一些特殊项目需要开闭件在尺寸上做偏置管控。

开闭件在包边模中的定位主要是外板和内板总成(内板和加强件、螺母板焊接后的部品)。

外板定位依靠下型模中的下型定位块(见图9),一般分布在外板边缘四条边线上,通过轮廓定位原理实现外板定位(见图10),根据开闭件形状具体问题具体选择设置数量。

图9 下型定位块

图10 前盖下型定位块分布

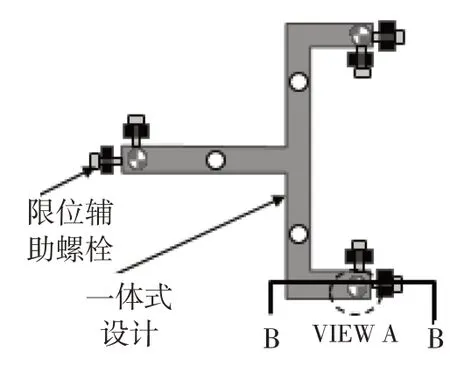

内板定位依靠上型模中的导向销(见图11),我司开闭件均采用3销定位,部分厂商四门采用两销定位(见图12),在实际生产过程中也并未发现优劣之分。关于导向销的调整方式也存在不同,一种是3销一体式调整(见图13),另一种是分体式调整(见图14)。针对上述两种方式个人认为3销定位采用一体式调整会更好,避免调整其中某一销后需要根据总成与模具状态匹配性调整其它导向销。

图11 导正销

图12 两销分体式

图13 3销一体式

图14 3销分体式

4 包边模点检维护

包边模品质就是开闭件品质,因此保证包边模质量对生产极为重要,加强对包边模定期点检维护,延长模具使用寿命,降低异常停机发生率,保证产量。

4.1 包边模日常点检

包边模日常点检执行者是生产班组,通过日常监控以消除模具不良因素,从而保障生产目标达成。我司模具日常点检项目主要以模具清洁为主,对模具安全部件定期检查,内容仅供参考,各单位存在差异性。

4.2 包边模专项点检

包边模专项点检执行者是专业模修技能人员,由于专项点检内容大部分需要有专业模具知识,一副模具点检完成一般耗时8~10h,完成后还需要空包生产确认,总成前后精度、外观品质变化。根据我司长期经验总结,专项点检频次6万冲程/次,专项点检主要以补修、保养为主,将部分部件拆卸下来后进行检查。

4.3 包边模专项点检实例

2020年至2021年间,我厂量产车型4种,模具共19副,专项点检已实施30套(部分车型实施多轮点检),其中某车型年产量24万台,已完成多轮点检任务,现对部分点检实例做以介绍。

(1)预包镶块磨损。

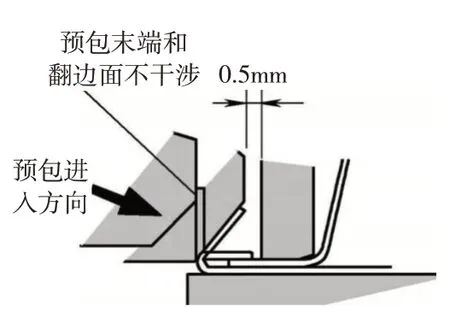

预包镶块是保证包边品质的关键,通过第一步预包使外板翻边角度从85°≤θ≤110°变化至55°以下(特殊型面放宽至60°)(见图15)。而在点检过程中发现应力较为集中的拐角处预包镶块磨损量远远大于其他型面(见图16),针对磨损预包镶块会对其修复(见图17、图18),以保证预包镶块状态不再恶化。

图15 预包作用图示

图16 左前门模具磨损严重区域

图17 磨损预包镶块

图18 未磨损预包镶块

(2)总成包边不良(预包镶块磨损)。

右前门下角处批量包边不良(见图19),排查多方面因素,最终锁定为预包镶块磨损造成(见图20)。预包镶块的补焊采用氩弧焊,补焊后打磨,再使用打磨后预包镶块做总成确认效果(见图21)。

图19 包边不良状态

图20 对应位置预包镶块

图21 补修预包镶块后总成

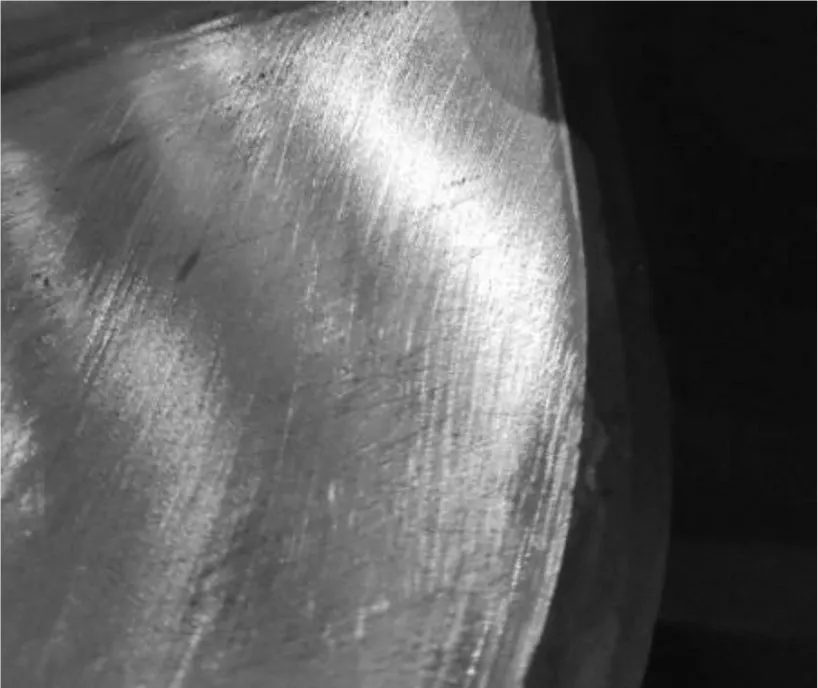

(3)胎模磨损。

胎模是受力部件,经长时间力的作用,磨损在所难免,胎模磨损会造成钣金(见图22),经涂装电泳喷漆后会放大钣金效果。

图22 前盖边缘凹条

胎膜是下型模机加工出来的,胎膜磨损需要根据零件状态手工研配(见图23),对磨损造成的胎模缺失部位进行氩弧焊补焊,再进行打磨抛光处理(见图24),处理完成做总成,根据总成状态确认胎膜研配效果,一般根据修模钳工技能的差异需要两至五次反复研配。

图23 对应位置胎模磨损

图24 手修研配胎模

(4)外板翻边角度波动,预包镶块适配调整。

外板翻边角度变大,预包镶块角度未发生变化,预包镶块推动外板造成外板挤压变形,从而无法包住内板(见图25),造成制件不良(见图26),改善方法①修复外板角度,冲压单品改善;②根据预包镶块与外板接触状态,改善预包镶块,将预包镶块接触角变大(见图27)。

图25 预包镶块作用示意图

图26 不良总成

图27 预包镶块与板件接触状态

5 总结

日常点检主要对模具做3S(清理、清洁、清扫)工作,针对胎模的飞溅焊渣,预包镶块和压合刀附着的结构胶,频次为1次/班。不同车型切换时,需要天车吊升模具至压机的模具切换平台,因此每次模具吊起前都要求对模具吊耳做检查,避免发生安全事故。

专项点检内容更为全面,按照6万冲程/次的频率实施。涉及内容包括模具安全部件的检查、模具的全面清洁、磨损部件检查及修复、应力集中部位检查及修复、模具精度的检查及修复和模具的保养与润滑。

我司开闭件生产线稼动率始终维持在92%以上。其中某车型6副包边模已使用8年,产出的开闭件依然维持着高品质,这与日常点检和专项点检对包边模维护作用密不可分。