某车型D柱下外板焊合件结构设计浅析

李标立

摘 要:尾灯创意和尾部零件的装配间隙面差是汽车尾部感官质量的重要基础,D柱下外板焊合件为尾灯创意设计提供物理空间,为尾灯、后蒙皮支架等零件提供安装点和定位基础,对尾灯创意设计和车辆尾部DTS起着重要的重要。通过对某车型的D柱下外板焊合件结构进行优化设计,统一零件的安装定位基准,保证零件的精度,有效保障尾灯创意设计空间和尾部零件的装配间隙面差。本文总结D柱下外板焊合件结构的设计特点,为后续车型开发提供方向。

關键词:D柱下外板 结构设计

A Brief Analysis of the Structural Design of the Welded Parts of the D-pillar Lower Outer Panel of a Certain Vehicle

Li Biaoli

Abstract:Taillight creativity and the assembly gap surface difference of the rear parts are important foundations for the sensory quality of the rear of the car. The welded parts of the outer plate under the D-pillar provide physical space for the creative design of the taillight, and provide installation points and the positioning foundation, which plays an important role in the creative design of taillights and DTS at the rear of the vehicle. By optimizing the structure of the welded parts of the D-pillar lower outer plate of a certain car model, the installation and positioning standards of the parts are unified, the accuracy of the parts is guaranteed, and the creative design space of the taillight and the assembly clearance of the tail parts are effectively guaranteed. This article summarizes the design features of the welded structure of the lower outer plate of the D-pillar, and provides a direction for subsequent vehicle development.

Key words:D-pillar lower outer panel, structural design

1 引言

随着汽车的普及程度提高,顾客越来越关注汽车的颜值。尾部区域颜值是客户关注重点区域之一,对尾灯创意和尾部的感官要求也越来越高,而尾灯的创意设计和尾部DTS往往受限于D柱下外板焊合件结构。D住下外板焊合件,与D柱上外板、后端板、侧围外板组成一个封闭的车身外侧面,为尾灯、后蒙皮支架、尾门限位器提供定位和安装点,该结构为尾灯提供结构空间,是车身的重要构件。因此,D柱下外板焊合件是尾部外观零件尾灯、后蒙皮的安装定位基础,其零件的精度、结构对尾灯的造型、结构,整车尾部的DTS和车辆密封有着重要影响。

现有结构特点

一般D柱下外板焊合件结构一般由后组合灯罩连接板、后组合灯罩支撑板、后蒙皮支架安装板、D柱下外板等零件组成,如图1所示。后组合灯罩连接板把侧围外板和D柱下外板连接起来,为尾灯前部提供结构空间,并提供Y向定位,零件精度影响尾灯与侧围外板的面差。后组合灯罩支撑板与侧围外板、D柱上外板连接,形成封闭的车身外侧面结构。后蒙皮支架安装板为后蒙皮支架提供定位、安装结构,零件的精确度与后蒙皮总成和周边零件的DTS有着重要关系。D柱下外板为尾灯提供安装、定位结构,并提供尾灯线束过孔,该零件结构复杂,成型难度高,对灯具创意设计和结构有重大影响。大部分SUV车型会把尾门限位器安装板集成在D柱下外板结构上(图1)。

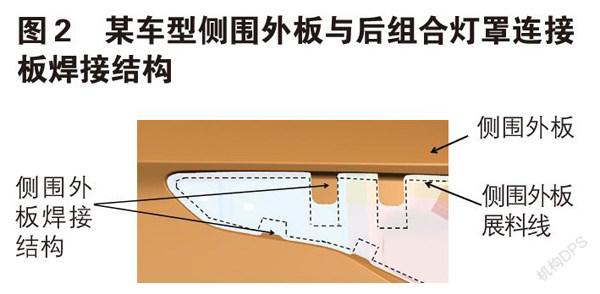

通常D柱下外板结构存在如下不足:1、D柱下外板与后组合灯罩连接板组合焊接,拼接件精度较差,不利于尾灯与侧围外板的间隙面差控制,分件结构相应增加开发难度和物料成本,且拼接处有漏水风险。后蒙皮支架安装板为后蒙皮支架提供定位、安装结构,同样存在拼接后精度较差的问题,影响后蒙皮与尾灯、侧围外板的DTS;2、后组合灯罩连接板与侧围外板之间为焊点连接,侧围外板需要做相应的焊接结构,灯具夹角越小,焊接结构的有效长度则越小,如图2所示。前端小夹角尾灯通常以减小灯具Y向的结构空间,灯具前端无空间布置Y向定位为代价,或者焊接结构远离灯具尖点,即以尖端无连接焊点,高漏水风险为代价,以保障所需要的结构的完整。因此大部分车的尾灯前部夹角较大;3、D柱下外板需要避让尾灯主要结构,其X向与Y向深度较大,工艺成型难度高。受限于D柱下外板焊合件结构和工艺可行性,尾灯布置结构空间有限,其前部不发亮区域较长;

新结构特点

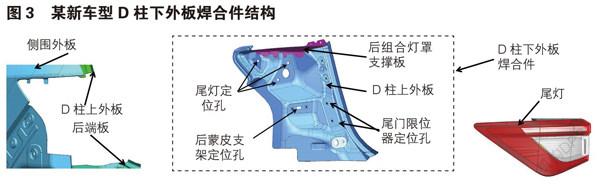

D柱下外板焊合件结构是制约尾灯创意设计和尾部感知质量的关键要素,结合某车型尾灯创意、灯具结构和感知质量需求,全新设计D柱下外板焊合件。通过结构结构优化,取消了后组合灯罩连接板和后蒙皮支架安装板,如图3所示。其结构主要特点如下:

1)新结构把后组合灯罩连接板的功能合成到D柱下外板,取消后组合灯罩连接板,使D柱下外板焊合件无竖直方向拼接缝,该处不存在漏水风险,两件合一后可取消零件之间的拼接结构,为尾灯提供结构空间。由于D柱下外板邊界增加尖角,零件的材料利用率会小幅下降。

2)新结构把灯具所有定位、后蒙皮支架的定位、尾门限位器定位均集中在单一冲压件D柱下外板上,零件为单件冲压,无后组合灯罩连接板、后蒙皮支架安装板的拼接误差,定位孔的制造定位基准统一,孔位置度一致性高。有效控制尾灯、后蒙皮、尾门之间的间隙和面差,保证正常尾部的DTS。零件数量的减少,同时有利于降低制造难度。

3)D柱下外板焊合件与侧围外板前部连接焊点的位置与尾灯造型关系:焊点Y向越深,灯具造型夹角越大。焊点X向越往前,零件与侧围外板匹配尺寸越好;但越往前灯具造型夹角越大。通过充分的论证,根据制造水平和工艺分析确定D柱下外板Y向深度,预留侧围外板模具空间,确定焊接点的X向位置,尽量减小灯具的前端夹角。

4)尾灯创意设计延续要侧围面,灯具侧面不发亮区域越小,视觉感知效果越好。灯具侧面发亮量区域大,需要在灯具前端做灯具发光结构,D柱下外板焊合件则需要做相应避让灯具的空间结构。即D柱下外板的避让腔体X向和Y向均需要更大的尺寸,腔体越深零件成型难度越大,且X向做深,灯具定位销过长,不利于灯具安装的位置精度,Y向做深或占用灯具定位空间。灯具定位关系到尾部DTS,因此以灯具X轴向定位最优为腔体X向主要深度面,其他面做大斜面避让减轻D柱下外板成型难度。

5)零件的分件线,不进影响部件的结构,也影响各零件的材料利用率。归整方正的分件方式有利于提高各材料的利用率,提升零件的经济性。由于后端板Y向尺寸大,通过把D柱下外板与后端板的分件线调整至于尾门框下边沿平齐,后端板零件方正,可大幅提升后端板的材料利用率。由于后组合灯罩Z向尺寸并不大,按此分件,其材料利用率降低幅度小。

2 结束语

某车型D柱下外板焊合件通过取消后蒙皮支架安装板和后组合灯罩连接板,重新设计D柱下外板和后组合灯罩支撑板,满足尾灯前端小夹角、不发亮区域短的创意设计需求;简化制造工艺,提升零件的制造精度,做到尾部区域定位基准一致,为整车的DTS和感官质量提升提供有效保障;并调整分件方式大幅提高后端板的材料利用率,提升零部件的经济性。本文浅析了该结构的主要特点,为后续车型设计提供经验与设计方案的方向。

参考文献:

[1]成艾国,沈阳,姚佐平.汽车先进设计方法和流程[M].北京:机械工业出版社 2011.

[2]曾渡,刘永清.汽车尺寸工程技术[M]. 北京:机械工业出版社,2017.

[3]黄天泽,黄金陵.汽车车身结构与设计[M].北京:机械工业出版社,1997.