油箱绑带压弯回弹及解决方案

韩耀东

(武汉中人瑞众汽车零部件产业有限公司,湖北武汉430073)

1 引言

油箱是燃油汽车必不可少的一个部件,油箱在车辆上的固定方式分为很多种。卡车的油箱一般是由一对L型的角钢和捆扎带联合固定的方式,小汽车也有类似卡车油箱的固定形式。但大多数的小汽车采用的是一对油箱托架固定在汽车的底盘下面托住油箱。现在小汽车采用的塑料材质油箱的比较多,最新的固定方式是采用一对油箱绑带将油箱捆绑在汽车底盘下面,图1所示为油箱绑带的结构形式。

图1 油箱绑带的装配方式

油箱绑带的生产工艺主要由落料冲孔、压弯、焊接、电泳漆等工序组成。落料冲孔属于分离工序,相对比较简单。压弯属于成形工序,是最常见、最典型的成形工序。压弯的方式很多,有手工弯曲、弯曲机弯曲、模具弯曲等。但绝大多数是通过模具和压力机实现弯曲工艺,压弯工艺属于塑性加工范畴。压弯是依靠材料的塑性流动而形成,原则上不允许工件出现任何破裂现象,并且达到一定的稳定的成形角度。这是压弯工艺与冲裁工艺(材料分离机理成形)在变形特性上的根本区别。压弯通常分为U形、V形压弯两大典型的基本类型,其它压弯的形式都是由这两种基本类型衍生而成的。在压弯时,冲压的毛刺方向最好是在压弯的内侧,材料纹向最好是与压弯线垂直或倾斜(尽量不要平行方向),防止压弯开裂。压弯的回弹问题是研究弯曲工艺和模具设计必须考虑的重要课题。

油箱绑带的压弯有其特殊的要求,大弯的毛刺方向要求在压弯的外侧,目的是防止毛刺对塑料油箱产生不良影响,材料纹向要求与压弯的方向垂直,以保证绑带的强度需要。压弯件的质量主要表现在压弯角度、圆角处的变薄量、开裂、尺寸稳定性等方面,充分满足油箱的贴合要求、车辆运行的强度要求、疲劳失效要求。现在就从油箱绑带冲压弯曲的基本过程和实际生产工作中所采取的有效措施入手,分析冲压件压弯产生回弹的规避办法及解决方案。

2 油箱绑带的组成及要求

图2是某车型油箱绑带的总成图(左右件,选取其中一件进行分析)。

图2 油箱绑带总成(左右件)

油箱绑带体的材料H300LAD+Z,料厚t=1.6mm;加强板材料DP780,G10/10,料厚t=2mm。绑带体和加强板之间通过点焊连接,要求贴合间隙小于0.1mm。整改绑带总成的尺寸要求较高,要求与塑料油箱外形贴合。所以制件的回弹、尺寸要求、材料的变薄等情况,都要求有严格的规定。弯曲回弹,使制件的几何尺寸精度受到影响,通常是弯曲成形生产中不易解决的一个棘手问题。

3 加强板的弯曲成形工艺分析

图3所示为高强度板,折弯角度要求较高。

图3 加强板

(1)考虑到压弯回弹有多种影响因素存在,首先从优化制件设计着手,综合考虑了以下几个方面的问题:

a.首先考虑了材料的机械性能:材料的屈服极限越大,弹性模量越小,加工硬化越激烈(n越大),则回弹越大。所以尽可能选择弹性模量较大、屈服强度较小的材料压弯成形。但是,该制件由于强度的需要,降低材料使用标准的可能性不大。

b.弯曲半径的问题:相对弯曲半径r/t越小(尽可能使r/t在1~2的范围内),塑性变形在总变形中的比例增大,弹性变形的比例减小,回弹较小;反之,回弹较大。由于该制件的料厚较薄,弯曲半径不宜无限制减小,防止应力集中,产生疲劳断裂。

c.弯曲中心角越大,变形区越大,弯曲回弹也越大;该制件的成形角度是装配需要的角度,不能随意改变。

d.弯曲件的结构优化:增设加强筋,提高制件的刚性和变形程度,减小回弹。图3中的结构进行了加筋的优化处理,对解决回弹问题和制件的稳定性及强度问题都有好处。类似的复杂折弯件加筋,对减小压弯回弹是一个不错的选择,具体措施如图4所示。

图4 在弯曲变形区增设加强筋

(2)在分析压弯工艺时,同样要考虑与成形工艺相关的几种因素:

a.首先考虑了V型压弯的形式。虽然V型压弯(模具到底时校正功能,校正弯曲可以减小回弹)回弹容易控制,但制件的定位及几何尺寸的稳定性会有波动,没有被采用。还有一种V型压弯的变通方式(模具的压料板倾斜压弯,一般在10°以内,且凹模包圆角)也是一个比较好的方案。

b.摩擦压弯:一般认为,摩擦在大多数情况下会增大变形区的拉应力,有利于制件接近凸模的形状,使回弹减小。但制件的表面不允许有摩擦的伤痕出现,也不允许破坏表面锌层,所以这里也不适用。

c.对于冷作硬化材料,在弯曲前进行退火,以降低屈服应力,减小回弹。另外,热弯成形,在弯曲前进行退火、热弯采用加热弯曲,可以减小回弹。这两种方式的成本较高,而且对镀锌板压弯成形不适用,容易破坏锌层。

d.整形工序虽然可以减小回弹,但工序增长,对生产成本不利,一般不轻易采用。

e.对于料厚较厚的制件,可将凸模局部做成凸起形状,使作用力集中在圆角的变形区进行校正,通过加大弯曲区的变形应力,增大塑性变形,可减小回弹,如图5所示。但是油箱绑带材料较薄,而且不允许局部有变薄压弯的情况存在,所以这种方案也不采用。

图5 改变应力状态的弯曲方法

f.利用模具上的凸肩在弯曲时纵向加压(立体封闭成形),使弯曲件都成为压应力,卸载后,内外层的回弹相互抵消,减小回弹。但这种情况对毛坯的尺寸精度要求较高,如图6所示。由于制件形状和毛坯的限制,同样不适用在制件的生产过程中采用。

图6 纵向加压弯曲

g.改变模具的圆角半径的弯曲方式,使其局部过盈加压,塑性变形加大,起到校正的作用,这种变薄量一般0.1~0.15mm,如图7所示,弯曲的圆弧半径越大、弯曲中心角越大、回弹越大。这种方式在其它制件的压弯上可以采用,但油箱绑带加强板制件,会影响压弯部分的强度(材料变薄)或引起局部应力集中,不建议采用。

图7 改变模具圆角半径的压弯方式

h.凸模做角度补偿法(倾斜角一般2°~3°),压弯间隙为t-(0.02~0.06),效果较好;或者凸模做角度补偿,凹模水平运动,凸凹模的侧面将制件压紧,减小回弹,如图8所示。这种方式,如果是固定的凸凹模,会存在角度稳定性的问题;如果是活动凹模结构,将提高模具成本。

图8 斜楔式和铰链式模具结构

i.凹模底部包圆角,对回弹有好处,这样圆角部位局部成形应力大,塑性变形明显,如图9所示,这种方式再压弯模具设计中,比较常用。

图9 凹模底部包圆角压弯

j.两次弯曲90°的方式。

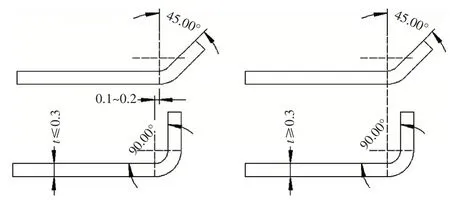

当t≤0.3mm时,第一次压弯时,折弯点外移0.1~0.2mm,角度一般为45°左右,第二次压弯90°。

当t≥0.3mm时,第一次的折弯点不用外移,角度一般为45°左右,第二次压弯90°,如图10所示,这种方式对90°成形的制件比较可行。

图10 薄、厚板料的二次压弯

k.油箱绑带加强板的压弯生产方案,经过综合分析,压90°弯时,采用了(j)二次压弯的方案。压121.05°弯时,采用了增设加筋的方案和凹模底部包圆角的方案,具体冲压方案如图11所示。

图11 加强板的冲压方案

4 绑带体的成形工艺分析

图12所示绑带体是高强度板,折弯角度要求较高,整个形状要求与油箱的外形贴合。

在分析压弯工艺时,需考虑与成形工艺相关的几种因素:

大弯的压弯成形比较复杂,材料强度高,材料薄,圆弧半径大,压弯角度大。在制定压弯方案时,考虑了以下几种措施:

(1)由于弯曲件形状越复杂,其回弹量越小,故U形弯比V形弯的回弹小。因校正弯曲给出的弯曲力为最大的弯曲力,故校正弯曲成分越高,则回弹值越小。该制件虽然有U型弯的特征,但是压弯半径和角度均太大,不适用于这种成形方式,而且材料较薄,也不适于强压弯。

(2)通过回弹量的公式计算,确定弯曲角和弯曲半径的修正值(弯曲半径一般取90%R)。当r/t<5时,可以只改变弯曲角度,弯曲半径可以不变。在模具上,凸凹模之间的间隙等于最小板厚(模具间隙减小可以减小回弹),使制件回弹后满足所要求的角度。对于回弹较大的U形件,可将模具底面做成反圆弧形状,使该部位在卸载后产生负回弹,与圆角变形区的正回弹抵消,减小回弹量,如图13所示。这种处理回弹补偿的方式在处理压弯回弹时普遍使用,但是对回弹太大的情况,补偿还是有困难或者又不能弯曲满足。

图13 修正模具补偿回弹

(3)对大型弯曲件,采用拉弯成形法,使成形区的内外层均处于塑性拉应力和伸长应变状态,卸载后,内外变形区的回弹相互抵消,使弯曲件只产生很小的形状变化。对中小型件,可以在弯曲模具上设计压边装置,同时减小弯曲模具间隙,效果与拉弯工艺相似,可以有效地减小回弹,如图14所示。这种方式对于大型厚板料制件比较适用,油箱绑带体制件尺寸小,材料薄,又不能压边,所以不适用。

图14 拉弯法和利用模具拉弯法

(4)特大圆弧弯曲的回弹方案。图15中的制件压弯角度135.38°,压弯半径R=80mm,成形时回弹较大。为了克服回弹,先计算制件的回弹补偿角度和半径,再将压弯的凸、凹模按补偿后圆弧半径做边长为3mm的内接正多边形的凸凹模形式(锯齿形凸、凹模克服回弹),这样塑性成形的变形点数增加,局部塑性变形更加明显,整体效果是制件的回弹得到明显改善,而且在成形完成的制件上表现出来的仍然是一个R=80mm的大圆弧,外观感觉不到正多边形的迹象。模具的关键部位形状如图15所示。

图15 特大圆弧弯曲成形

5 结束语

弯曲变形工艺是冲压工艺的一个重要组成部分,也是最典型的冲压工艺,在冲压行业中占有很大的比例。最终油箱绑带制件的调试比较满意,如图16所示。

图16 油箱绑带制件

通过对冲压弯曲变形的基本过程及成形原理的分析、影响弯曲回弹的各种因素利弊分析与归纳、以及减小和消除弯曲回弹的各种措施的总结,可为冲压工艺的设计和在实际生产过程中,解决弯曲回弹提供一定的帮助。由于影响弯曲回弹的因素很多,如:模具制造状态和冲压条件(模具间隙、压料力、成形力、镦死力、凹模形状等),都有一定的关系,可以从模具结构上采取措施。在处理弯曲变形工艺的过程中,综合权衡利弊,要针对具体的弯曲件选择不同的方法抑制回弹或减小回弹的发生,确保弯曲件按照预期的措施解决回弹问题,并使其质量状态符合设计要求。