燃气热水器面盖折弯铆接同步成形工艺

张尚奇,何双霜,黎剑平,刘科

(广东万家乐燃气具有限公司,广东佛山528000)

1 引言

随着近几年中国制造水平的不断提升,先进的工艺高效的生产已成为一种必然的发展趋势,而如何改善工艺提高生产效率是每一位从业者的必修课。本文阐述了一种通过改进模具结构,将TOX铆接工序整合在折弯模具上,从而实现折弯铆接同步成形,达到减少工步提高生产效率的方法。

2 制件生产工序

(1)制件要求。折弯角度要求:小于等于90°,铆接强度要求:抗拉强度大于等于200N。

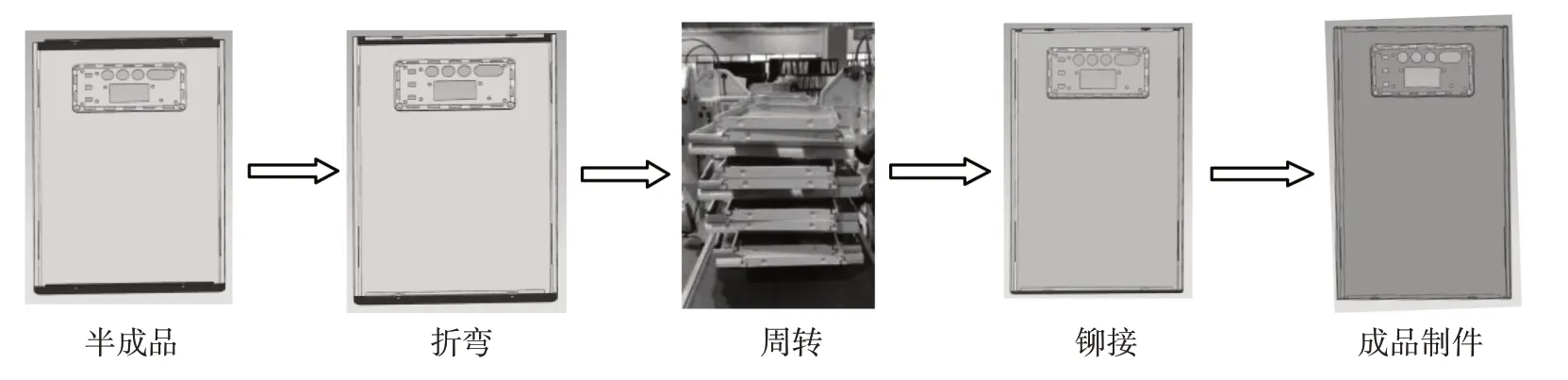

(2)原工序图。传统面盖成形工序如图1所示,先在冲床上用模具折弯上下两边,然后再用TOX铆接机在气液压力缸的作用下带动TOX模具完成面盖的铆接,将折弯和铆接分为两个步骤。因冲床折弯与铆接机铆接生产周期有差异,存在堆码与周转半成品的情况,产生周转成本。

图1 原工序图

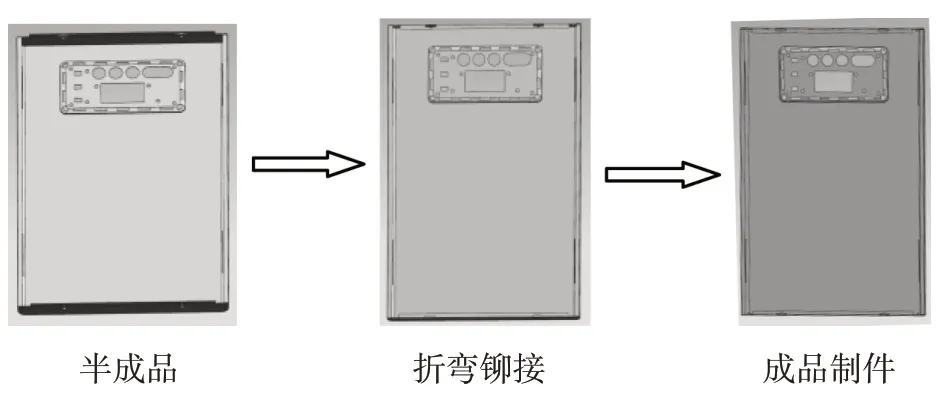

(3)新工序图。新工序如图2所示,将折弯和铆接整合实现一步完成成形。

图2 新工序图

通过比较可以发现,新工序大大的缩短了加工步骤,有效提高了制件的生产效率。此外新工序避免了制件的堆码周转过程,可有效避免周转过程中产生的制件刮伤等现象,在一定程度上避免了制件的报废,具有较大的实用意义。

3 制件成形

3.1 成形难点分析

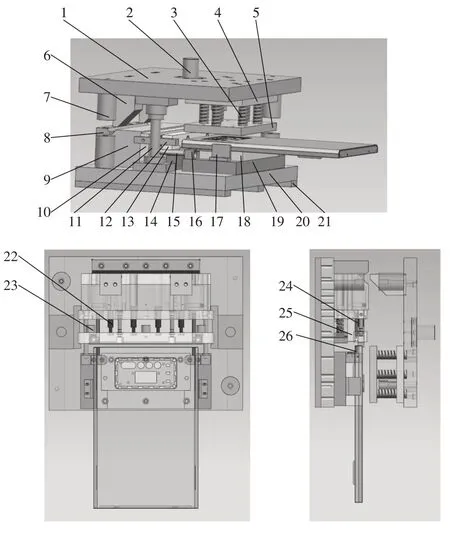

面盖折弯边角度要求较高(-3°至0°)。为保证折弯角度,解决折弯回弹问题,在工序和模具结构不更改情况下,采用增大压料力,并且在折弯凹模侧做-3°的负角的方案。在压料板与凸模固定板间,用4个初始负荷为1,700N的氮气弹簧,以实现增大的压料力的效果。折弯凹模做负角度的方法可以使折弯过程产生过弯,以补偿材料的回弹,折弯后制件形成内扣结构,因此需要采用滑块结构侧向折弯以实现制件的顺畅脱模。铆接和折弯在同一方向,则将铆接凸模固定在折弯凸模固定板上(固定板孔的公差为H7),穿过卸料板,与固定在折弯凹模上的铆接凹模配合完成面盖的铆接过程。折弯在水平方向进行,铆接过程也在水平方向进行,然而TOX铆接模的凸凹模同心度要求较高较难保证。为保证铆接凸凹模的同心度,在卸料板与固定板之间、折弯凹模与固定板之间分别加两个内导柱以防止铆接凸凹模产生偏心。经过分析设计了以下模具完成面盖的折弯和铆接同步成形。

3.2 成形方法及结果分析

3.2.1 模具结构

模具结构如图3所示。

图3 模具结构图

3.2.2 TOX无铆铆接

TOX无铆铆接由德国托克斯冲压技术有限公司研发设计,并因其可靠性高、可无损伤检测连接点强度、对工件无损伤、效率高、适用范围广、模具适用寿命长、抗疲劳性能好、过程简单、噪音低、连接强度高等优点在近些年越来越广泛的应用到家电、汽车等制造业[1]。

TOX铆接是一种冷冲压成形工艺,在压力的作用下凸模向下冲压,将被连接的制件材料挤压进相应的凹模,在进一步挤压作用下,凸模一侧的材料被挤压进凹模一侧的材料中,材料在凹模内流动变形,由此产生一个既无棱边又无毛刺的TOX铆接圆点,在此过程中如果板材有漆层或镀锌层其也会随材料一起流动变形而不会被损坏,因此制件能保持原有的抗腐蚀和抗锈蚀能力[2]。TOX铆接可以铆接相同厚度的板料也可以铆接不同厚度的板料,可以铆接相同材料的板料也可以铆接不同材料的板料。如果材料厚度不同则应尽量将较薄的材料放在凸模一侧,凸模一侧的板料被拉伸的距离更长,材料较薄容易被拉断。如果材料种类不同,则应尽量将较硬的材料放在凸模一侧,如果凸模一侧材料较软容易造成材料被过度拉伸而导致连接强度不够。此外TOX铆接可根据实际情况选择单点或多点铆接,并且可同时进行多点铆接,可有效提高生产效率。

TOX铆接的控制方式分为:压力控制、限位控制和在线自动监控3种。压力控制即通过控制驱动设备输出的压力来控制铆接点底厚值达到不同的铆接效果,限位控制即通过限位块等限位装置控制合模时凸模的下深来控制铆接点底厚达到不同的控制效果,在线自动监控控制即通过配置力传感器位置传感器及专用监控仪表CEP检测特定位置的压力从而判断铆接点是否合格[1]。本文讲述的案例采用限位控制的方式来控制铆接点效果。

3.2.3 成形过程分析

模具合模时上压料板首先与制件接触,上模弹簧开始压缩使上压料板在垂直方向能上预压紧材料,然后上斜楔作用在滑块上,滑块带动固定板、折弯凸模、铆接凸模、压料板同时向前运动。压料板先与制件接触停止往前运动,氮气弹簧开始压缩使压料板在水平方向上压紧材料,接着折弯凸模作用在制件上开始折弯继续往前运动,然后铆接凸模作用在制件上,直至内限位与压料板接触后,折弯凸模与铆接凸模同时停止运动,完成折弯铆接过程。在此过程中通过内限位块控制滑块的行程和铆接后材料的底厚,而制件铆接完成后材料的底厚是TOX无铆铆接强度的一个重要参数,由此可得在这套模具中可以通过调节内限位的高度达到调节铆接强度的效果。开模后斜楔与滑块分离,滑块在内置弹簧的作用下带动固定板、折弯凸模、铆接凸模、压料板完成复位后取出制件完成面盖成形整个过程。

3.2.4 成形结果分析

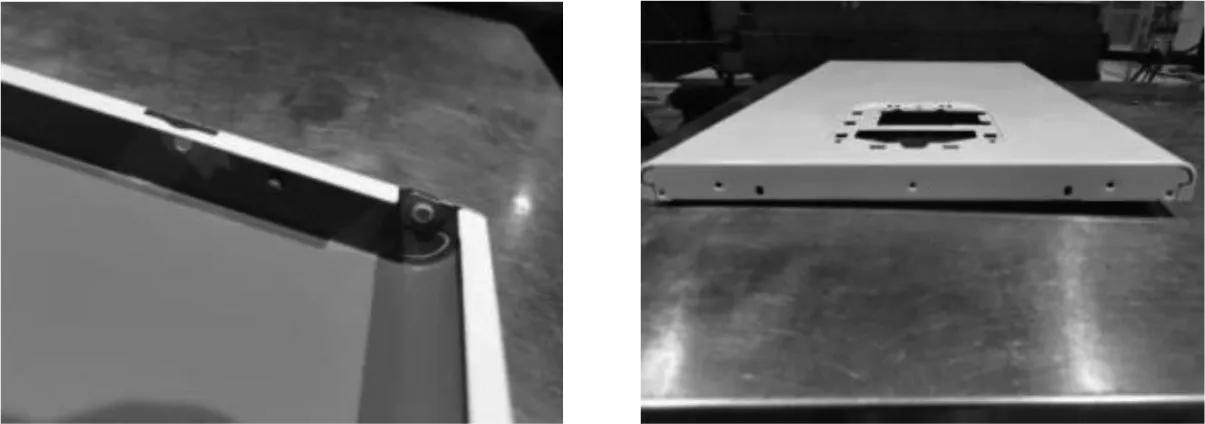

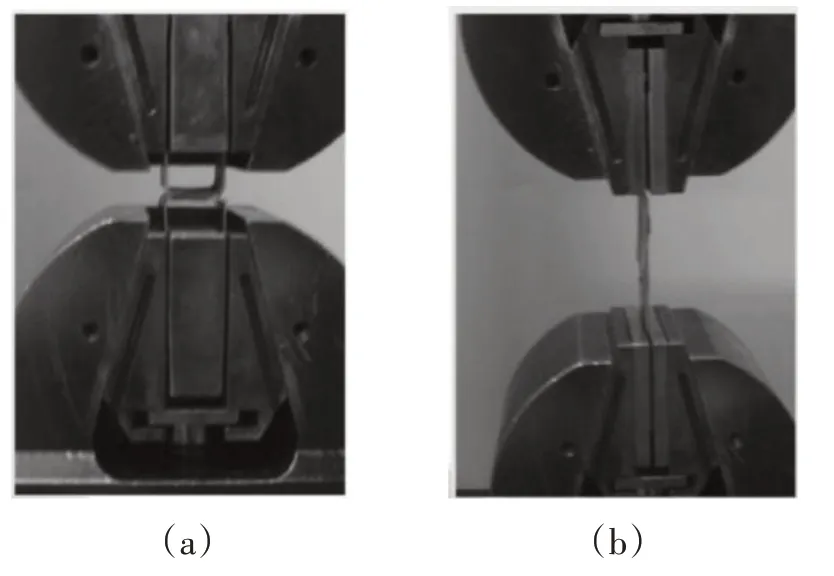

成形结果如图4所示,由图4可见成形效果达到制件所需外观要求。根据我司要求铆接处抗拉强度需达到大于等于200N,为进一步确认铆接部分强度是否达到公司规定,特意针对铆接点进行了抗拉强度和抗剪强度测试如图5所示,实验结果表1所示。

在检测铆接点强度前准备长度、宽度和厚度分别为80mm、25mm和0.8mm的材料与面盖材料一致的矩形材料进行铆接,然后在拉伸测试仪上进行如图4所示实验,图5a为抗拉强度测试,图5b为抗剪强度测试。经实验得结果如表1所示,由表可得工艺整合前后铆接点抗拉强度分别为218N和280N,抗剪强度分别为860N和900N,而根据公司规定铆接点强度大于等于200N及满足要求,由此可见铆接点满足面盖铆点强度要求。

图4 面盖成形效果图

图5 铆接点强度测试实验

表1 实验结果

4 结束语

通过对燃气热水器面盖的结构及工艺分析,设计了一套新型的复合模具并成功实现了折弯铆接的同步成形,大大的提高了面盖的生产效率,降低了面盖的生产成本。经过实验验证,该复合模不仅可以满足面盖的外观及强度要求,还可以实现长期稳定的生产。