汽车发动机舱侧边梁结构的优化

刘小会

摘 要:文章首先分析了发动机舱侧边梁结构的主要作用和存在的主要问题,并基于此给出了一种新的发动机舱侧边梁结构。解决了现有的问题,提高了白车身的性能。

关键词:焊接顺序;激光拼焊;强度;开裂;碰撞

中图分类号:U464.9 文献标识码:A 文章编号:1671-7988(2020)09-94-04

The Optimization of Side Beam Structure of Automobile Engine Compartment

Liu Xiaohui

( Anhui Jianghuai Automobile Group Co., Ltd., Anhui Hefei 230601 )

Abstract: At first, this paper analyzes the main functions and main problems of the engine side beam structure, and then based on this present a new side beam structure of engine cabin. This existing problems are solved and the performance of body-in-white is improved.Keyword: Welding sequence; Laser welding; Strength; Craze; CrashCLCNO.: U464.9 Document Code:A Article ID: 1671-7988(2020)09-94-04

前言

每種材料都有一定的强度等级,当材料所受的力超过其材料强度时,材料就会出现变形,甚至开裂等问题。[1]对于白车身来说,整个汽车的重量,加速度等力量主要通过悬架,副车架等在车身上的安装点传递至整个白车身。因此,悬架,副车架在车身上的安装点处的钣金所承受的力最大。因此,在可靠性试验时,对于白车身来说,悬架,副车架安装点处及其附近位置最容易出现开裂问题。因此,在车身设计时,悬架,副车架安装位置处的结构设计尤为重要。[2]

1 发动机舱侧边梁结构介绍

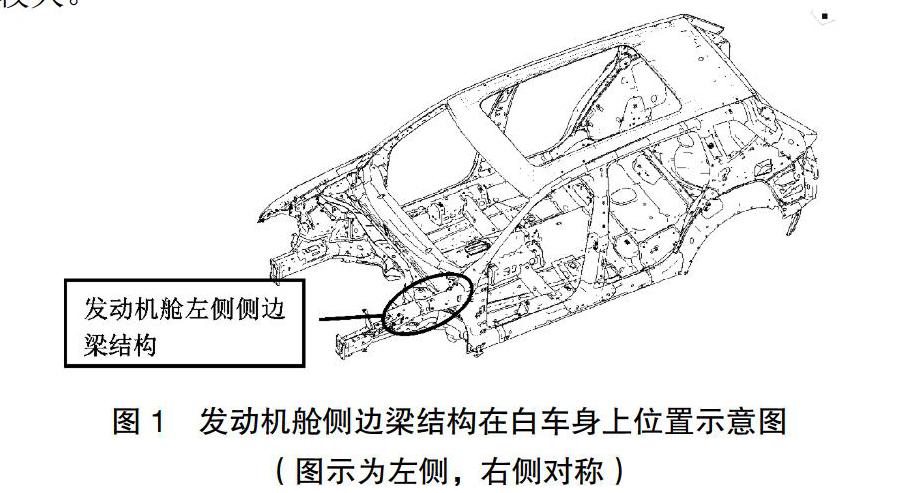

如下图1所示为发动机舱侧边梁在整个白车身的位置示意图。发动机舱侧边梁结构主要作用可以分为三个方面,其一为正面碰撞时进行力的传递,其二为悬架安装的支撑,其三,该结构为整车骨架结构的一部分,对于整车静刚度影响较大。[3]

2 发动机舱侧边梁结构可能出现的主要问题

现以某型汽车为例说明发动机舱侧边梁结构设计过程中可能出现的问题:

下图2为发动机舱侧边梁结构示意图,发动机舱侧边梁结构主要包括图示8个零件。

件1为侧围外板,件2为A柱内板,件3为发动机舱侧边梁外板后段,件4为发动机舱侧边梁外板前段,件5为发动机舱侧边梁内板前段,件6为发动机舱侧边梁内板后段,件7为发动机舱盖铰链安装板,件8为发动机舱侧边梁内板连接板

下图3为白车身各级总成焊接顺序示意图,图2中各个零件的上件顺序如下:

其中件发动机舱侧边梁外板前段4和件发动机舱侧边梁内板前段5属于发动机舱左侧分总成9,件发动机舱侧边梁内板后段6和件发动机舱盖铰链安装板7属于前风窗横梁总成11,与件A柱内板2一起上件;件侧围外板1属于侧围总成12;件发动机舱侧边梁外板后段3最后上件。

也就是说,对于图2中所示的八个件来说,上件顺序按照从前到后即为,件发动机舱侧边梁外板前段4和件发动机舱侧边梁内板前段5先焊好,件发动机舱侧边梁内板后段6,件发动机舱盖铰链安装板7和件A柱内板2上件焊接,然后件侧围外板1上件焊接,最后上件发动机舱侧边梁外板后段3和件发动机舱侧边梁内板连接板8焊接。

总成9为发动机舱左侧分总成,件10同图2中件2为A柱内板,总成11为前风窗横梁总成,件12为侧围外板总成,件13如下图2中件3为发动机舱侧边梁外板后段

下图4为图5,图6、图7所示断面位置示意图。件发动机舱侧边梁外板后段3和件发动机舱侧边梁内板连接板8图中在图5、图6、图7三处所示区域因为一侧被腔体遮挡,焊枪不可打,导致点焊无法实现,只能采用塞焊的形式进行焊接。而据统计,一个塞焊仅仅相当于0.67个点焊,连接强度差,且操作不易实现自动化,影响生产节拍。

另一方面,件发动机舱侧边梁外板后段3与件侧围外板1相连接,件侧围外板1材质一般选用强度等级低,易于成型的DC06。从图四中所示前悬架安装点的力,经由件发动机舱侧边梁外板前段4,件发动机舱侧边梁内板前段5传递至件发动机舱侧边梁外板后段3,并通过图五中所示塞焊传递给力强度等级很低的件侧围外板1,导致件侧围外板1在图五中所示塞焊区域所受力大于件侧围外板1材料的屈服强度,从而引起件侧围外板1的开裂。

在正面碰撞时,通过件发动机舱侧边梁外板后段3,件发动机舱侧边梁外板前段4,件发动机舱侧边梁内板前段5,件发动机舱侧边梁内板后段6,件发动机舱盖铰链安装板7,件发动机舱侧边梁内板连接板8传递至强度等级很差的件侧围外板1,使得件侧围外板1迅速变形,无法有效的进行力的传递,因此无法有效保护乘员的安全。

件3为发动机舱侧边梁外板后段,件4为发动机舱侧边梁外板前段,件5为发动机舱侧边梁内板前段。

件1为侧围外板,件3为发动机舱侧边梁外板后段。

件1为侧围外板,件8为发动机舱侧边梁内板连接板。

3 结构优化

下图八为新的的发动机舱侧边梁结构示意图,该发动机舱侧边梁结构主要包括图示的五个件。图九为图八中所示断面D-D。

件14为侧围外板,件15为A柱内板,件16为发动机舱侧边梁外板,件17为发动机舱侧边梁内板。

件17为发动机舱侧边梁内板,件18为发动机舱盖铰链安装板。

如下图10所示,件A柱内板15,件发动机舱侧边梁内板17,件发动机舱盖铰链安装板18属于下车体总成,件发动机舱侧边梁外板16属于侧围内板总成20,件侧围外板14属于侧围外板总成21。对于图八和图九中所示的五个件来说,上件顺序按照从前到后即为,件A柱内板15、件发动机舱侧边梁内板17和件发动机舱盖铰链安装板18先焊好,件发动机舱侧边梁外板16上件焊接,最后上件侧围外板14焊接。

件19为下车体总成,件20为侧围内板总成,件21为侧围外板总成。

现将侧围总成分成两部分上件,即侧围内板总成20和侧围外板总成21。下图11、图12为侧围内板总成示意图,件发动机舱侧边梁外板16在侧围内板总成上先进行焊接,焊点如下图11、12所示,均可实现点焊焊接。

如下图13、14所示,侧围外板总成上件时,焊枪被件A柱内板15遮挡,点焊无法实现。现采用激光焊接技术对侧围外板进行焊接。

件发动机舱侧边梁外板16通过点焊与A柱上框加强板和A柱加强板进行连接。A柱上框加强板材质选用强度等级极高的B1500HS,厚度为1.6mm,A柱加强板选用强度等级较高的H420LA,厚度为1.2mm。因此可以很好的进行力的传递。

在正面碰撞时,从件发动机舱侧边梁外板16和件发动机舱侧边梁内板17传递来的力(如上图10中箭头方向)可以通过A柱上框加强板和A柱加强板两个强度板进行很好的传递。

另一方面在车辆整车行驶过程中,整车的重力及加速度通过悬架副车架各个安装点传递至车身。对于本方案所述的发动机舱侧边梁结构来说,通过上图15所示悬架安装点传递至件发动机舱侧边梁外板16和发动机舱侧边梁内板17的力如图15中箭头方向所示,因此在图15中所示区域件发动机舱侧边梁外板16和件发动机舱侧边梁内板17对于A柱上框加强板形成挤压,极易导致图中所示区域应力过大。现发动机舱侧边梁外板16和件发动机舱侧边梁内板17因为连接的是强度极高的A柱上框加强板,因此可以解决此处的应力问题。

另外,因为发动机舱侧边梁与侧围总成连接的优化,又提高了整个白车身的静刚度。

4 总结

现通过对焊接顺序的调整以及激光焊接,优化了发动机舱侧边梁结构,提高了发动机侧边梁结构的连接性。在正面碰撞时,更好的进行力的传递。优化后,发动机舱侧边梁外板与材料等级较高的A柱上框加强板和A柱加强板进行连接,提升了该处的承载力。

参考文献

[1] 同济大学航空航天与力学学院基础力学教学研究部.材料力学. 2011.02.

[2] 汽車工程手册编委会.汽车工程手册—设计篇.2001.01.

[3] 黄天泽,黄金陵.汽车车身结构与设计.1997.10.