本钢新一号高炉主铁沟浇筑模具改造与创新

张守喜,刘庆涛

(本钢炼铁总厂,辽宁本溪117000)

1 引言

高炉主铁沟是渣铁及时排放的通道,它是高炉生产工序中的一个极为重要的环节,必不可少。本钢新一号高炉共有4个出铁场,主铁沟外壳设计为全风冷结构,所有主铁沟内衬均采用氧化铝微粉、氮化硅、有机纤维、水泥等一次浇筑成型。由于主铁沟结构设计上存在瑕疵,再加上高炉不断强化管理渣铁排放量迅猛增加,主铁沟每天流过铁量达1.1万吨,流过渣量超过3千吨,导致主铁沟内浇筑料侵蚀快影响高炉生产。主铁沟浇筑模具不仅决定了主铁沟内衬结构形状,同时也决定了主铁沟的壁厚,所以,对主铁沟浇筑模具改造很有必要。

2 主铁沟的结构及性能

2.1 结构

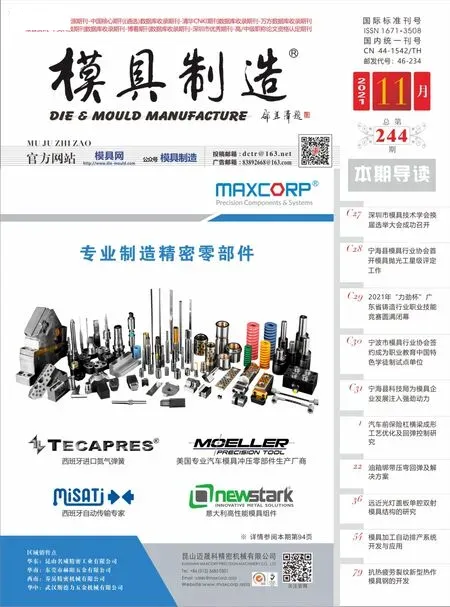

全风冷贮铁式主铁沟结构由钢甲、环冷通风道、永久层、耐火砖、浇筑料、炉渣排放口、撇渣器、残铁孔等组成(见图1),主铁沟采用钢板箱体夹层结构,钢板之间夹层空隙宽度为120mm,夹层之间分散设置垂直钢板拉筋,拉筋相互之间形成冷风通道,利用鼓风机作为风源对主铁沟钢壳进行冷却,防止钢壳变形。

图1 贮铁式主铁沟剖面图

2.2 性能

全风冷贮铁式主铁沟设计长度为22m、浇筑后宽度为1.45m、坡度为5°、最大深度为1.5m。铁次之间,主铁沟内部存储60t高温熔融渣铁,此时红铁表面凝固成硬壳,确保下次连续出铁时内部渣铁不会凝固。由于铁的密度大于渣的密度,渣铁流经撇渣器时铁水从大闸底部流进铁罐,炉渣从撇渣器上部流进冲渣池。主铁沟浇筑料的理化技术指标如表1所示。

表1 主铁沟浇筑料的理化技术指标

3 主铁沟破坏机理

3.1 机械侵蚀

高炉出铁口高出主铁沟水平面300mm,且主铁沟具有5°的斜坡,高炉顶压为0.24MPa。

出铁时,渣铁带压从出铁口喷射而出,直接冲击主铁沟周围各部位浇筑料,并且形成涡流集中冲刷侵蚀落铁点周围浇筑料,造成耐火材料颗粒脱落形成机械侵蚀,它是主铁沟破坏的最主要原因,危害极大。

3.2 化学侵蚀

因主铁沟浇筑料中含有氧化铝微粉、氮化硅、有机纤维、水泥等部分属于酸性材料,而炉渣属于碱性材料,两者相遇不可避免的发生化学反应生成化合物和水形成化学侵蚀,化合物从浇筑料中分解出来形成炉渣,水分高温气化蒸发掉,化学侵蚀速度极小,危害不大。

3.3 温差应力

出铁时,渣铁带压从出铁口喷射而出时温度大于1,450℃,出铁间隔期间,主铁沟暴露在室外,出铁过程中存储的热量由外向内渐渐降低,由于温差作用主铁沟产生内应力,使浇筑料产生开裂或裂缝,加剧侵蚀。

4 模具改造

4.1 主铁沟炸裂及隔热罩烧毁原因

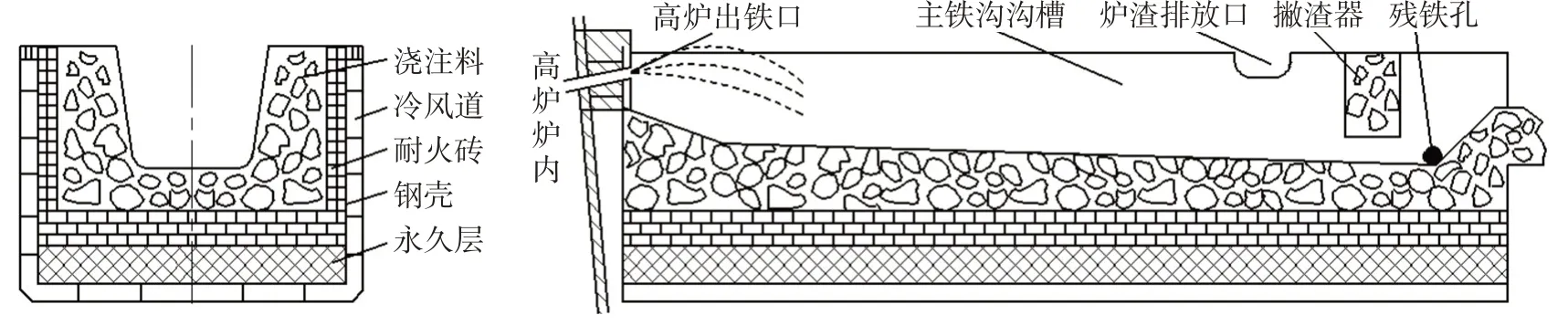

出铁间隔期间,主铁沟裸露在室外,渣铁自身携带的热量由外向内渐渐降低,由于温差作用主铁沟钢结构产生内应力造成连接焊缝胀裂,拉扯浇筑料产生开裂或裂缝,如图2所示,加剧破坏,缩短使用寿命,一般只用3~5天就必须上补,最短的甚至每出铁间隔期间修补一次,增大了炉前维护工人的劳动强度。

图2 主铁沟浇筑料爆裂导致钢甲开裂

另外,主铁沟内部耐火材料被渣铁侵蚀掉后,造成主铁沟宽度增加,隔热罩外壳钢结构距离渣铁太近,烧毁隔热罩,导致主铁沟隔热罩更换频繁维修,增加维修和备件成本,如果该隔热罩严重烧毁无法移动,如图3所示,将造成铁口堵不上铁水外溢事故。

图3 主铁沟内部侵蚀后导致隔热罩外壳烧毁

4.2 主铁沟浇筑模具改造创新

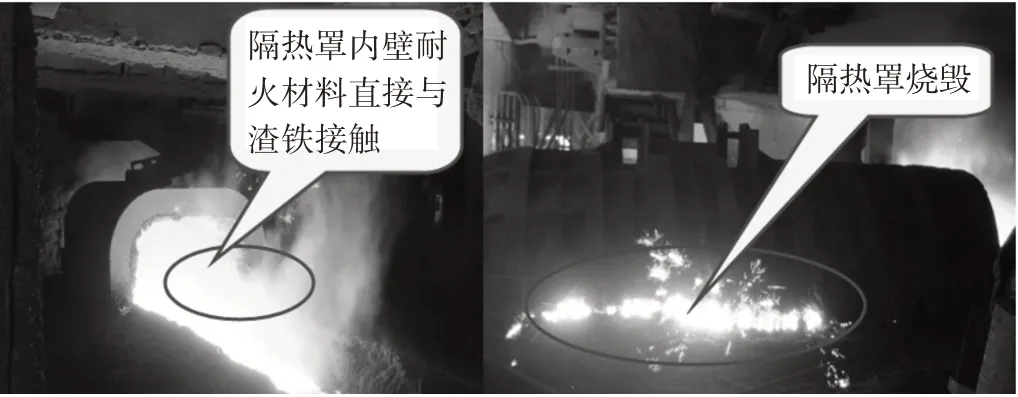

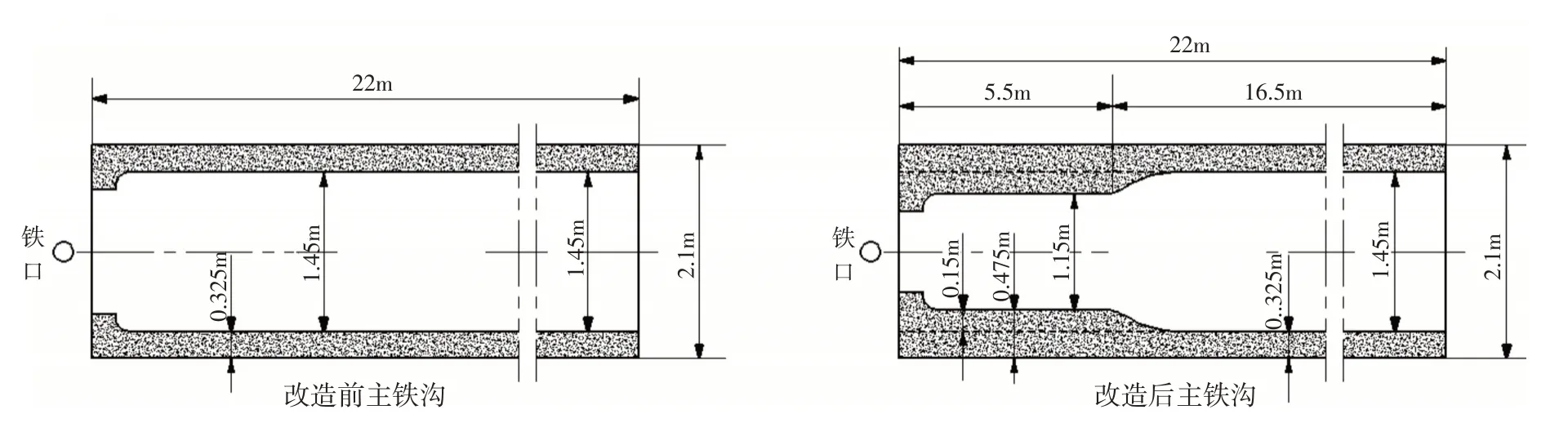

现有的高炉主铁沟浇筑模具结构如图4a所示,它是用0.01m厚钢板焊接而成箱体结构,长:22m,宽:1.45m,前高:1.0m,后高:1.1m。用它浇筑的主铁沟(见图4b),从图4b可以看出整体主铁沟的耐火材料层厚度均为0.325m,由于落铁点附近的浇筑料层较薄,抵抗冲刷侵蚀能力较弱。另外,主铁沟隔热罩盖在主铁沟上,主铁沟两侧被铁水冲掉后,造成主铁沟跨距加宽,隔热罩内壁耐火材料距离渣铁太近,冲刷速度加快,导致主铁沟隔热罩烧毁,频繁维修和更换,增加维修和备件成本,为了改变这种不利状况,对现有的主铁沟浇筑模具结构进行创新改进。

图4 现有的主铁沟浇筑模具及用它浇筑的主铁沟示意图

通过对高炉主铁沟实际使用状况条件及频繁损坏原因进行分析,查明问题的主要原因是:主铁沟浇筑模具的原始设计、结构形状方面存在严重问题。根据《液压流体力学》流量控制原理,对主铁沟浇筑模具进行局部创新,如图5a所示,用改造后的主铁沟浇筑模具浇筑的高炉主铁沟,如图5b所示,落铁点两侧位置的浇筑料比原来加厚0.15m,并形成5.5m长流量阻尼节流口,作用是当渣铁通过该阻尼节流口产生减压,降低渣铁动能,减小对主铁沟内壁的撞击力,进而减小对主铁沟浇筑料的机械侵蚀。

图5 改造后的主铁沟浇筑模具及用它浇筑的主铁沟示意图

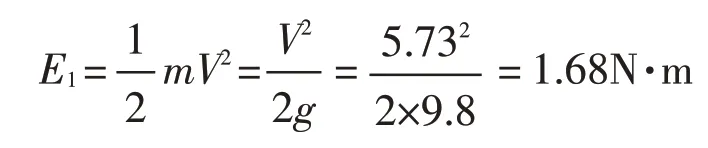

4.3 铁水具有的动能计算

改造前、后的主铁沟浇筑模具浇筑的主铁沟平面图(见图6),根据《液压流体力学》原理,已知高炉容积:4,747m3,利用系数:2.27~2.41,在这里利用系数取2.3,由于高炉昼夜连续出铁,铁口直径:φ50~φ60mm,则由公式可得:

图6 主铁沟浇筑模具改造前、后浇筑的主铁沟平面图

铁口的平均流量:

铁水的平均流速:

渣铁从出铁口流出时的动能:

渣铁经过5.5m长节流口的动能:

渣铁经过5.5m长节流口后的动能损失为:

式中Q——铁口的平均流量

V——铁水的平均流速

ρ铁——铁水密度

D——铁口直径

l——阻尼长度

λ——摩阻系数(常数)

d——阻尼宽度

E1——铁水具有的动能

E2——铁水流经阻尼长度后具有的动能

根据上述计算可知,渣铁经过5.5m长阻尼节流口后,它的动能损失掉0.57N·m,说明渣铁粒子对主铁沟浇筑料的撞击(机械侵蚀)冲击动能减小0.57N·m,主铁沟其余16.5m长度的使用寿命得到保护,实践证明这种高炉主铁沟抵抗冲击(机械侵蚀)能力极强。

5 改造效果

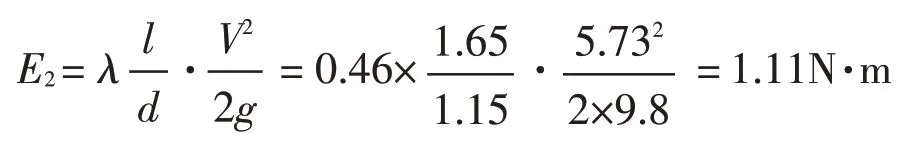

解决了浇筑料薄厚不均、铁次间隔期间温差大,受热不均,出现炸裂现象。避免经常修补,减轻工人劳动强度,满足高炉要求。改造后主铁沟故障率大幅下降,对新一号高炉3#出铁场主铁沟2018年(改造前)和2019年(改造后)故障率(见图7)进行分析,明显看出,改造后主铁沟故障率大幅下降。

图7 主铁沟浇筑模具改造前、后故障率对比

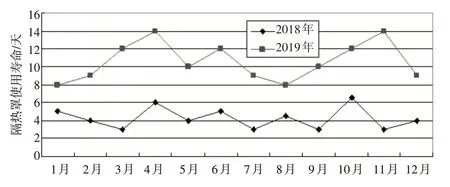

改造后提高了隔热罩的使用寿命,维修成本大幅度降低,对主铁沟浇筑模具改造后,防止了隔热罩内壁浇筑料与渣铁接触太近侵蚀快,提高了隔热罩的使用寿命,保证高炉的正常生产。对新一号高炉3#出铁场主铁沟2018年(改造前)和2019年(改造后)隔热罩使用寿命(见图8)进行分析,明显看出,改造后隔热罩使用寿命大幅提高。

图8 主铁沟浇筑模具改造前、后隔热罩的使用寿命对比

6 结论

(1)主铁沟浇筑模具的改造,提高了炉前设备的使用水平,充分挖掘了设备本身具有的潜能,每年可降低备件、材料采购费用368万元。

(2)主铁沟浇筑模具改造后,防止了主铁沟隔热罩内壁耐火材料与渣铁接触太近侵蚀快,提高了主铁沟隔热罩的使用寿命,寿命比原来延长3倍。

(3)高炉主铁沟工作寿命延长,改造前主铁沟工作寿命为40天,改造后,主铁沟工作寿命为80天,避免经常修补,减轻工人劳动强度。