基于NX的复杂模具型腔加工*

陈洪土,吴秀杰,李俊璋,李俊锋,黄锐树

(1.广东工贸职业技术学院,广东广州510510;2.广东俊德政海机械科技有限公司,广东佛山528244)

1 加工项目导入

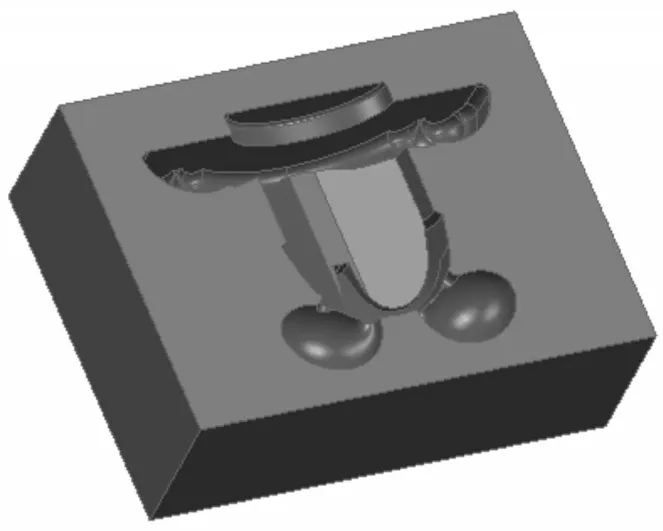

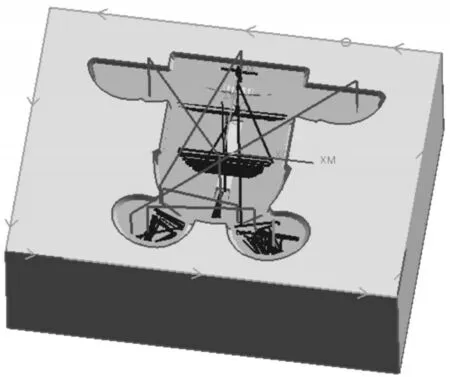

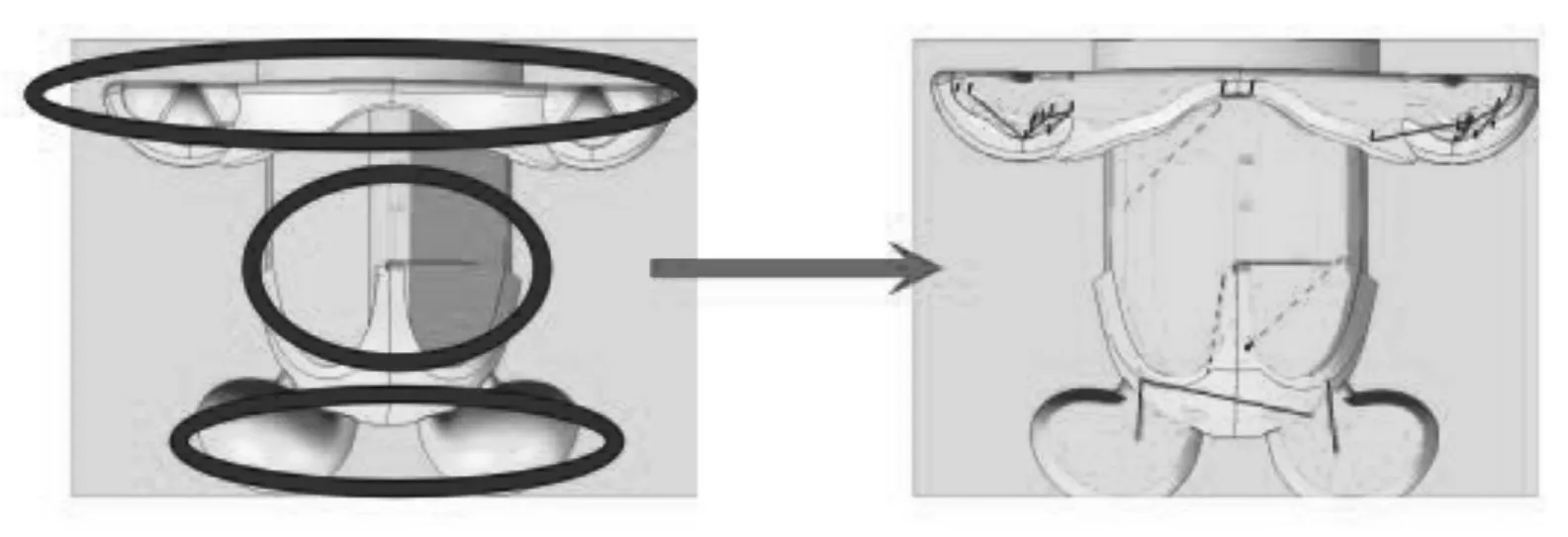

图1所示为机座零件的模具型腔,图2所示为产品图,图3所示为加工三视图,型具型腔材料为H718,其表面粗糙度值为Ra0.8μm。

图1 模具型腔图

图2 产品图

图3 加工三视图

2 加工项目分析

2.1 基本工艺信息

(1)毛坯为200×150×69mm,零件实际加工最深位置约为40mm。

(2)加工钢材材料为国产H718钢。

(3)加工工件的主要内表面粗糙度值为Ra0.8μm,其它则按三视图标注所示。

(4)未注公差参考±0.03mm。

(5)鉴于加工特点,需拆装两个加工电极,如图4所示,才能达到加工效果。

图4 电极图

2.2 确定装夹方案和工件原点

(1)该零件以底面为定位基准,选用平口钳夹紧定位,用百分表找正。

(2)工件上表面的中心为工件原点,以此为工件坐标系编程。

2.3 分析加工难点及特点

(1)材料为H718模具钢材,该钢经预硬化处理,材质均匀,洁净度高,具有极佳的抛光性能及光刻花性,半精加工及精加工工序的安排至关重要,以符合本产品工艺要求。

(2)外观要求较高。本零件上下模一样,表面光洁度要求高,分型面为配合面,加工符合图纸所示的垂直度要求。同时,在精加工工序最后清角的时候要合理安排,以防过切。

(3)该工件表面粗糙度值要求达到Ra0.8μm,且腔体较深,要高屋建瓴,通盘考虑,使整个加工过程换刀次数少,加工效率高。

(4)在初次开粗后,会留下较大面积的、不平均的余量。利用NX加工技术,通过巧妙地选用CAVITY_MILL进行二次开粗,同时,对于平坦面加工、直壁面加工时,要分别采用不同的方法来实施。

(5)本型腔骨位较多,要得到较高的加工效率时,注意兼顾较高的加工质量。

(6)型腔面曲面多,低部有比较多的R角,加工时间长;且相对曲率变化较大,刀具与工件的接触点主要集中于刀尖部位,刀具磨损比较严重。

根据上述分析,加工过程中应该选择合理的刀具、加工方式、主轴转速、进给率,加工余量,防止过切。对于数控铣床加工不到位的部分,需要另外在电火花机上清角加工。同时也要考虑零件在产品中的位置、装配关系及其作用,弄清各项技术要求对装配质量和使用性能的影响,找出主要的和关键的技术要求。本文以NX软件技术为工具,展开零件加工过程。

3 加工项目实施

3.1 创建刀具

在数控加工中,刀具的选择直接关系到加工精度的高低,加工表面质量的优劣和加工效率的高低,选择合适的刀具并设置合理的切削参数,将可以使数控加工以最低的成本和最短的时间达到最佳的加工质量。刀具选择的总原则是:刀具的选择应根据机床的加工性能、被加工零件的材料、几何形状、表面质量要求、热处理状态、切削性能及加工余量等,选择刚性好、耐用度高的刀具。在对模型腔编制数控加工程序之前,应创建本文加工所用到的刀具库,首先在NX的创建刀具的对话框里选择刀具的类型,并设置刀具的几何参数、材料、刀具号等,形成刀具库,以备调用。所建立的刀具号大小有:D20R4、D10、D6、D8R4、D4、D8、D9R4.5、D6R3、D3R1.5等。

3.2 型腔加工刀路编制

(1)用CAVITY_MILL开粗。

采用D20R4的圆鼻刀对模具型腔进行粗加工,余量0.5mm,步距为刀具直径的60%,每刀加工深度为0.3mm,选择跟随部件的走刀方式,去除大部分的工件材料,刀路如图5所示。

图5 CAVITY_MILL开粗

(2)用CAVITY_MILL二次整体开粗。

采用D10平底刀对模型腔进一步开粗加工,余量0.3mm,步距为刀具直径的60%,每刀加工深度为0.2mm,选择跟随部件的走刀方式,对残留的材料进一步清理,刀路如图6所示。

图6 CAVITY_MILL二次开粗

(3)用ZLEVEL_PROFILE二次局部开粗模腔侧底直壁面。

采用D10平底刀对模型腔进一步开粗加工,余量0.3mm,步距为刀具直径的60%,每刀加工深度为0.15mm,其他选项包括:切销方式深度优先,合并距离为3mm,最小切销长度为1mm,选择混合走刀,在边上廷伸4mm等,对残留的材料直壁进行清理,刀路如图7所示。

图7 ZLEVEL_PROFILE二次开粗

(4)用CORNER_ROUGH 3次局部开粗深腔底壁面。

经过D20R4的圆鼻刀和D10平底刀对模具型腔进一步移除材料之后,在腔体深底处,仍然有较多的残余材料。本工序旨在进一步利用CORNER_ROUGH轮廓粗加工方式,采用D6的平底刀,进行残料移除。相关参数设定如下:切销方式采用跟随部件,侧壁余量0.2mm,底面余量0.1mm,步距为刀具直径的60%,每刀加工深度为0.15mm,重叠距离为1mm等,对残留的深腔底壁面进行加工,刀路如图8所示。

图8 CORNER_ROUGH深腔底壁面加工

(5)利用ZLEVEL_PROFILE进行整体半精加工。

用D8R4球刀对模型腔进行半精加工,余量0.05mm,步距为刀具直径的60%,每刀加工深度为0.2mm,其他选项包括:切销方式为顺铣并深度优先,合并距离为3mm,最小切销长度为1mm,在边上廷伸0.5mm等,刀路如图9所示。

图9 半精加工

(6)选用D8R4球刀分块进行精加工。

分别利用ZLEVEL_PROFILE方式加工直壁面及CONTOUR_AREA方式加工半圆球面(见图10)。ZLEVEL_PROFILE方式相关参数设定参考图9半精加工,但余量为零;CONTOUR_AREA方式,实为固定轴加工方式,主要加工较为平坦的、有规则的曲面。

图10 D8R4刀精加工

(7)选用D8R4球刀,用CONTOUR_AREA固定轴分3个程序加工以下3大块平坦底面,相关参数设定如图11所示。

图11 固定轴加工平坦底面

(8)选用等高加工方法,D8R4球刀,分3个程序,加工以下3大块平直壁面,余量为0,步距为刀具直径的60%,每刀加工深度为0.15mm,其它选项包括:切销方式为顺铣并深度优先,合并距离为3mm,最小切销长度为1mm,在边上延伸0.5mm等,刀路如图12所示。

图12 等高加工方法直壁面

(9)等高加工方式,对局部直面进行精加工,如图13所示。

图13 局部直面等高精加工

3.3 后处理

无论是哪种CAM软件,其主要用途都是生成在机床上加工零件的刀具轨迹简称(刀轨)。一般来说不能直接传输CAM软件内部产生的刀轨到机床上进行加工,因为各种类型的机床在物理结构和控制系统方面可能不同,由此而对NC程序中指令和格式的要求也可能不同。因此,刀轨数据必须经过处理以适应每种机床及其控制系统的特定要求。这种处理,在大多数CAM软件中叫做“后处理”。后处理的结果是使刀轨数据变成机床能够识别的刀轨数据,即NC代码:

(以下为模具型腔第一个程序中的一部分)

%

N0010 G40 G17 G90 G70

N0020 G91 G28 Z0.0

N0030 T00 M06

…………

N4160 X1.2799 Y-1.83 I-.0362 J.0154

N4170 G0 Z.5906

N4180 M05

N4181 M30

%

4 结束语

针对复杂模具型腔零件的结构进行了分析,设计出适合其加工的工艺方案,提供了详细的加工工艺。采用型腔铣削方法进行开粗,同时采用多种方式对内腔槽位做半精加工,再精铣内腔槽至尺寸。另外,应用NX技术对型腔进行数控编程,以达到高生产效率、高加工精度的目的,从而确保零件生产之后安装在铝材设备里牢固可靠,本技术在实际加工中得到了广泛的应用。