切眼单巷设计及反向安装工艺实践与应用

尹 华,张 帅,贾 鹏

(国电建投内蒙古能源有限公司察哈素煤矿,内蒙古 鄂尔多斯 017209)

国电建投内蒙古能源有限公司察哈素煤矿31采区,有2-2、3-1等2个主要可采煤层。31采区3-1煤层布置厚煤层综采面,煤层内采用连续前进式开采顺序,综采面采用大采高一次采全高综合机械化采煤工艺。

正是各综采面之间采用的是连续前进式开采顺序,再加上3-1煤层直接底为0.5m~2.0m的泥岩、炭质泥岩、砂质泥岩,且含有0.4m~0.8m不等的高岭土岩层,使得待安装的综采面在经受了相邻的上一个综采面回采期间周期来压影响之后,其回风顺槽矿压显现明显,底板底鼓严重。即便对回风顺槽进行了底板维护,并硬化了巷道底板,回风顺槽还是失去了特种车运输功能。

1 双切眼设计和正向安装及存在的问题

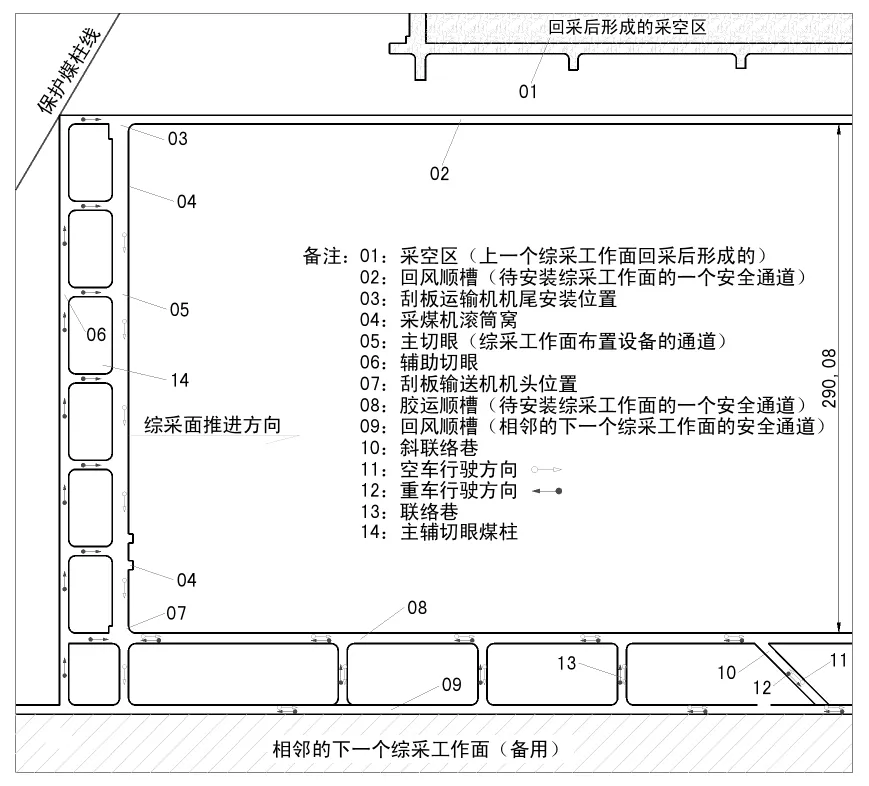

国家能源集团神华神东煤炭集团,其下属大型现代化煤矿综采面多采用双切眼设计。双切眼设计主要包括主切眼、辅助切眼、主辅切眼联络巷和主辅切眼煤柱。以该矿31309综采面原设计为例,综采面宽度290.08m,煤柱宽度25m,主辅切眼联络巷5条,一般采用连采机双巷掘进工艺进行掘进,总巷道掘进工程量约830m,掘进周期约45d。综采面设备安装工作,以平行作业为主,穿插作业为辅,安装周期一般15d左右,如图1所示。

图1 双切眼设计巷道布置示意

1.1 重车运输路线

重车自回风顺槽(09)开口段进入综采面安装区域回风顺槽(09),顺槽皮带机部件分流至胶运顺槽(08)皮带机安装范围,转载破碎机、单轨吊及管线、设备列车组件经斜联络巷(10)依次分流至转载破碎机、单轨吊及管线、设备列车等组装范围,采煤机、刮板运输机、液压支架等分流至辅助切眼(6)内,并经主辅切眼联络巷进入主切眼内。

1.2 空车运输路线

重车卸载后,顺槽皮带机部件车辆就近通过联络巷进入回风顺槽(09),转载破碎机、单轨吊及管线、设备列车组件车辆经斜联络巷(10)进入回风顺槽(09),采煤机、刮板运输机、液压支架等车辆经主切眼对过的联络巷进入回风顺槽,全部空车自回风顺槽(09)离开综采面安装区域。

1.3 胶运顺槽内设备设施安装顺序

胶运顺槽皮带机自顺槽机头硐室位置开始安装,直至整个皮带机安装完成;胶运顺槽转载破碎机、单轨吊及管线、设备列车,自转载机机尾(即刮板运输机机头)位置开始安装,依次完成转载破碎机、单轨吊及管线、设备列车的组装工作。

1.4 主切眼内正向安装顺序

先安装刮板运输机机头,再依次组装刮板运输机溜槽,穿刮板链;溜槽组装至采煤机滚筒窝位置时,先将滚筒、摇臂存放在滚筒窝内,再将采煤机机身(附带机身下溜槽)对接到刮板运输机溜槽上,然后继续对接刮板运输机溜槽至全部组装完毕;液压支架安装要滞后刮板运输机10m~15m,直至全部安装完毕;机头侧端头液压支架安装完毕后,穿插组装刮板运输机机头电机,液压支架的安装超过采煤机滚筒窝后穿插组装采煤机滚筒、摇臂。

1.5 存在的主要问题

以该矿31309综采面原设计为例进行说明:①双切眼设计,巷道掘进工程量约830m,掘进周期约45天,掘进工程量大,掘进周期长;②主辅切眼之间的煤柱无法回收,一个综采面将因此损失掉25m的推进距离,即合计减少约4.6万t可采煤量;③增加了防火密闭的构筑数量,回风顺槽(09)砼底板硬化3 900m,砼量投入成本达400万元左右;④回风顺槽(09)将来受31309综采面回采周期来压影响后底鼓3 400m以上,将产生约1.1万m3的固体废弃物,将占用约670m的排矸巷。由此可知,一味地追求安装速度,不仅造成了资源浪费,而且显著增加了成本投入。

2 单切眼设计和反向安装工艺

针对双切眼设计和正向安装作业前后存在的主要问题,该矿以3-1煤层31309综采面切眼设计和安装为突破口,展开了深入分析和科学研究,并于2017年初完成了单切眼设计和反向安装工艺。

单切眼设计主要包括切眼、调车硐室、采煤机滚筒窝和切眼对过措施联络巷,其中采煤机滚筒窝一般布置在靠近机尾的位置。仍以该矿31309综采面单切眼设计为例,综采面宽度290.08m,切眼内部及其附近设有调车硐室7个,采用连采机单巷掘进工艺进行掘进,总巷道掘进工程量约407m,掘进周期约30d。综采面设备安装工作,仍以平行作业为主,穿插作业为辅,安装周期一般20d左右,如图2所示。

图2 单切眼设计巷道布置示意

2.1 重车运输路线

重车自回风顺槽(09)开口段进入综采面安装区域,然后全部进入胶运顺槽(08),顺槽皮带机机头硐室部件则分流至机头硐室,皮带机“H”架、纵梁、托辊架等皮带机部件沿胶运顺槽(08)开采帮贴帮存放,转载破碎机、单轨吊及管线、设备列车组件则直接运送到安装范围,采煤机、刮板运输机、液压支架等经斜联络巷(10)分流至回风顺槽(9)内,再经切眼对过的措施联络巷进入切眼安装范围。要求:①特种车要多车同进同出综采面安装区域,可临时进出沿途调车硐室来避让车辆;②非特种车辆必须主动避让特种车辆;③空车避让重车。

2.2 空车运输路线

重车卸载后,机头硐室空车通过就近联络巷进入回风顺槽(09)开口段,胶运顺槽(08)内空车沿原路返回到回风顺槽(09)开口段,切眼内空车沿原路返回到回风顺槽(09)开口段,所有空车最终由回风顺槽(09)开口段离开综采面安装区域。其中,非特种车辆空车,可就近通过联络巷进入回风顺槽(09),然后沿回风顺槽(09)及其开口段离开综采面安装区域。

2.3 综采面设备设施安装顺序

①机头硐室皮带机机头,胶运顺槽(08)内转载破碎机、单轨吊及管线、设备列车等,切眼内设备设施,采用平行作业方式进行安装作业;②最后组织胶运顺槽(08)皮带机中间部分安装作用。

2.4 切眼内设备反向安装作业

①准确定位刮板运输机机尾、机头位置,并在机尾、机头之间每隔35m标注一个溜槽长度精准控制点,以确保自机尾安装刮板运输机溜槽至机头后,机头实际位置偏差不超过200mm;②自机尾位置开始安装刮板运输机机尾、溜槽,穿链条,液压支架滞后刮板运输机10m~15m开始安装;③溜槽组装至采煤机滚筒窝位置时,先将滚筒、摇臂存放在滚筒窝内,再将采煤机机身(附带机身下溜槽)对接到刮板运输机溜槽上,然后继续对接刮板运输机溜槽;④机尾侧端头液压支架安装完毕后,穿插组装刮板运输机机尾电机,液压支架安装超过采煤机滚筒窝后开始穿插组装采煤机滚筒、摇臂,最后组装刮板运输机机头及机头电机。

3 效果对比

与双切眼设计及正向安装作业相比,单切眼设计与反向安装作业优势非常明显。407m,掘进周期约30d。综采面设备安装工作,仍以平行作业为主,穿插作业为辅,安装周期一般20d左右。

仍以该矿31309综采面新的单切眼设计与反向安装作业为例进行说明:①单切眼设计,巷道掘进工程量约407m,不足之前的49%,掘进周期则降低15d,仅为之前的66.7%,总掘进工程量和掘进周期下降非常明显;②没有留主辅切眼煤柱,相当于综采面增加了25m的推进距离,即多采出原煤约4.6万t,提高了综采面回采率;③显著减少了防火密闭的构筑数量,回风顺槽(09)砼底板硬化量约500m,是之前砼底板硬化量的12.8%,砼量投入成本减少约349万元;④回风顺槽(09)里段硬化的500m巷道,将来受31309综采面回采周期来压影响后底鼓量小,基本不需要起底,也就是说基本不产生固体废弃物。由此可见,采用单切眼设计和反向安装作业,不仅能够节支降耗,综采面投产日期反而可以提前10d以上。

4 结束语

由国电建投内蒙古能源有限公司察哈素煤矿自主设计完成的单切眼设计及其反向安装作业工艺,总掘进工程量和掘进周期均下降明显,既提高了综采面回采率,又减少了防火密闭的构筑数量、砼底板硬化量、固体废弃物排放量,且相比较之下综采面的投产日期还可以提前10d以上,优势显而易见。该技术亦适用于中厚煤层综采面。

目前,该单切眼设计及其反向安装作业工艺已经申请了国家实用新型专利(“一种矿井综采面巷道布置结构”,专利号ZL201821050957.7)。若面向具有同类需求的井工煤矿及相关企业大力推广该技术,一来可以解决综采面切眼巷道布置和安装中的一些关键问题,二来可作为相关企业节支降耗的重要措施之一。