热轧精轧机前热卷带钢跑偏分析

刘鸿涛

(新疆八一钢铁股份有限公司轧钢厂)

前言

八钢热轧厂自2006年投产起,经热卷箱卷取的热态钢卷再开卷输送过程中,带钢偶尔会发生跑偏现象,导致进入精轧机前顶侧导板。2015年后,开卷后的带钢跑偏愈发严重,影响到了生产顺行:带钢尾部超出飞剪剪切宽度范围,导致带钢尾部不能正常剪断;带钢头部顶精轧机前侧导板堆钢,无法正常生产;热卷在移送过程中,刮蹭保温侧导板,发生带钢边部缺口等表面质量问题。

为解决精轧机前热卷带钢跑偏导致生产不畅问题,结合现场设备运行状况对影响热卷带钢运行轨迹的原因进行分析,从而找出症结所在,同时寻求能有效解决跑偏的方法。

1 热卷带钢运行中跑偏的几种状况

热卷带钢运行中跑偏主要有三种状况:热卷带钢偏离辊道中心线、热卷移送过程中跑偏、侧导板对中后的带钢跑偏。

1.1 热卷带钢偏离辊道中心线

如图1所示,热卷箱在卷取热态钢卷时,在热卷成形区域,钢卷中心线偏离热卷箱中心线,开卷时带钢偏离辊道中心线。

图1 钢卷跑偏示意图

1.2 热卷移送过程中跑偏

热卷箱在卷取热态钢卷时,钢卷中心线未偏离热卷箱中心线,在开卷移送到达托卷辊区域时钢卷向一个方向跑偏,如图1所示。

1.3 侧导板对中后的带钢跑偏

开卷后的带钢在进入飞剪前侧导板区域时跑偏,但经过侧导板对头部对中引导后仍然跑偏,如图1所示。

2 热卷带钢运行分析

2.1 热卷箱卷形分析

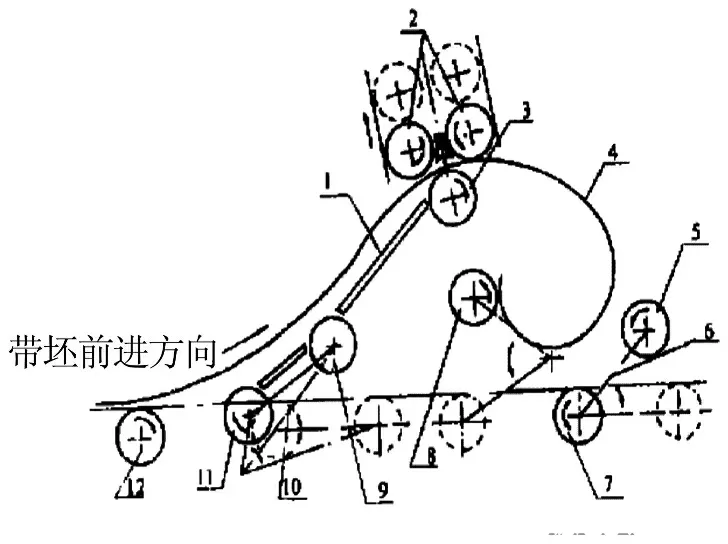

图2为热卷箱成形示意图,带钢经10-11偏转辊引导进入上弯曲辊2与下弯曲辊3形成的辊缝,弯曲后头部撞击成形辊上方成形导板,随后形成卷眼,在成形辊8和1#托卷A辊7上卷取成形。

1.导板;2.上弯曲辊;3.下弯曲辊;4.带坯;5.1#托卷辊B辊;6.1#托卷辊B辊辊道架;7.1#托卷辊A辊;8.成形辊;9.2#偏转辊;10.偏转辊辊道架;11.1#偏转辊;12.入口辊

如图2所示,成形辊8与1#托卷辊A辊7间的中心距在710mm,但实际过程中,成形辊传动侧和操作侧受定位挡块磨损不均影响,转动角度有所不同,造成两侧位置精度不一致,与1A辊两侧中心距不一致,成形辊与1A辊不平行,钢卷卷取过程中朝一侧跑偏,最终导致成形钢卷中心线与热卷箱中心线不一致。

2.2 托卷辊位置分析

热卷箱托卷辊位置如图3所示,由1A、1B、2A、2B、2C和2D四只辊子组成

图3 热卷箱托卷辊位置示意图

2.2.1 1#托卷辊A辊和B辊位置精度影响

1A辊位置始终不变,1B辊绕铰接轴旋转,两侧铰接销轴磨损不均,造成两侧中心距不一致,A辊和B辊之间不平行,在开卷过程中,带钢会向中心距较小一侧跑偏,而钢卷整体会向中心距较大一侧跑偏。

2.2.2 1B辊与2A辊位置精度影响

2A辊绕2B辊旋转,由于液压缸销轴及销孔磨损,两侧旋转位置高低不一致,1B辊与2A辊之间不平行,且两侧辊面有高低差,在钢卷移送过程中,钢卷整体会向辊面较低一侧跑偏。

2.2.3 2A辊与2B辊位置精度影响

2A辊与2B辊在同一个辊架上,辊架两侧边板靠拉杆连接,拉杆螺栓松动,导致两侧边板位置变化,两辊传动侧与操作侧辊面高低不一致,钢卷移送时向辊面较低一侧偏移。

2.3 剪前侧导板对中纠偏分析

图4左为热卷箱前侧导板,具有双推杆,侧导板由喇叭段和直线段组成,喇叭段引导,直线段对中纠偏;图4右为剪前侧导板,只有单推杆,侧导板只有喇叭段,带钢跑偏时,由于没有直线段的对中挟持左右,纠偏能力不足,带钢在喇叭段的末端是对中的,离开侧导板后,依然保持原有跑偏方向。

图4 热卷箱前侧导板与剪前侧导板对比示意图

3 解决方案

3.1 各辊系平行度的调整

(1)检查成形辊定位挡块的磨损情况,将成形辊提升至高位后,检测成形辊的水平度和1A辊之间的平行度,依据检测数值调整定位挡块厚度。

(2)检测1A辊和1B辊之间的平行度,销孔在未修复情况下,将铰接销轴由直销改为偏心销轴,依据检测数据,逐步调整偏心销轴角度,最终达到两轴平行。

(3)检测2A和2B辊之间辊面高低差,将拉杆拆除,依据检测结果调整一侧辊架高度,最后再将拉杆连接,保证两侧高度一致。

3.2 铰接孔精度检测与恢复

热卷箱各辊系销轴铰接孔每隔 2 年应定期进行测量,通过专业测量可以精确掌握铰接孔的磨损程度,位置精度偏差,基于测量数据,在大修期间对铰接孔进行修复,同时镶装薄壁缸套,这样可以有效地提高辊系位置精度。

表1 热卷箱托卷辊销孔修复前后测量表

3.3 剪前侧导板改造

剪前侧导板结构进行改进,如图5所示侧导板分为2段,中间增加铰接销轴和支承导轨,原单推杆铰接部位固定,不在旋转,实现单推杆的平行侧导板对中纠偏功能。

图5 剪前侧导板改造示意图

4 结束语

通过对热卷箱辊系的铰接孔的修复以及剪前侧导板的改造,现场的运行效果显示,热卷箱卷取时的钢卷位置,卷取完后的开卷位置及纠偏功能都得到了改善。

对热卷箱辊系平行度检测调整,大幅减少了热卷带钢在开卷过程中因位置精度变化而导致的带钢跑偏及钢卷跑偏;对剪前侧导板结构重新设计优化,实现了侧导板的引导对中纠偏功能,保证了跑偏带钢在经过侧导板后重新对中。

改进后,八钢热轧热卷箱区域的带钢跑偏频次大幅下降,全年未发生精轧机前因跑偏堆钢事故,飞剪再未发生因带钢跑偏造成的尾部切不断现象。随着八钢热轧粗轧设备精度的提高、板形改善,带钢边部缺口质量封锁频次都达到最好水平。