2024铝合金钣金零件单点双道次渐进成形表面质量控制

文/李斌,白晶斐,何正琛,黄瑞凌,门正兴·成都航空职业技术学院

单点渐进成形工艺是一种新兴板料柔性快速成形技术,与传统板料成形工艺相比,单点渐进成形工艺不需要模具或者仅需要部分简单支撑模具,便可以根据预先设计的加工轨迹程序成形出相应零件。由于单点渐进成形工艺也是利用“分层制造”思维,将复杂三维零件转化为二维刀路信息最终成形零件,因此单点渐进成形工艺也可以成为增材制造技术的一种。

模具设计

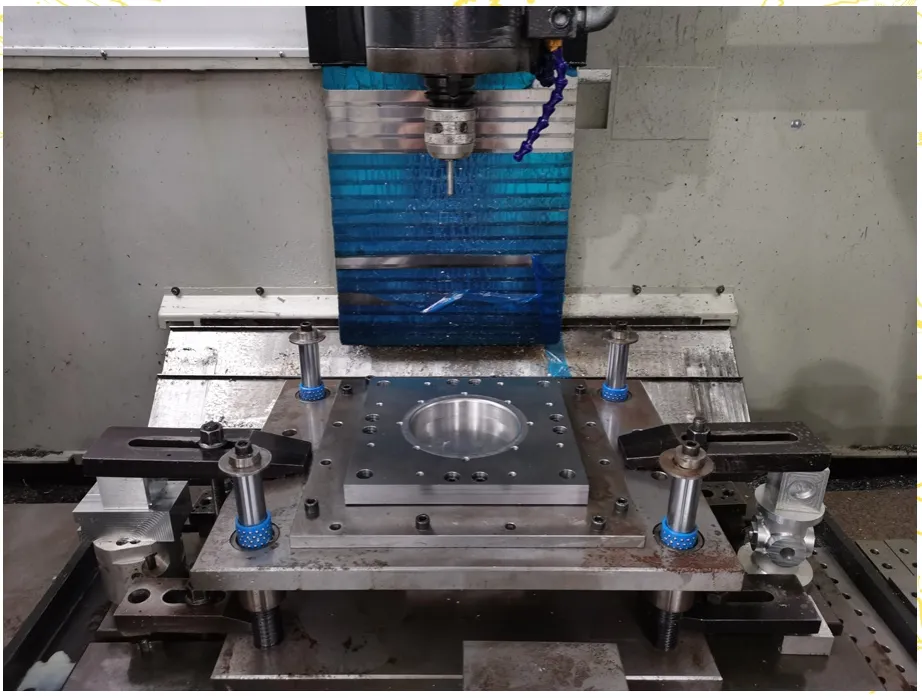

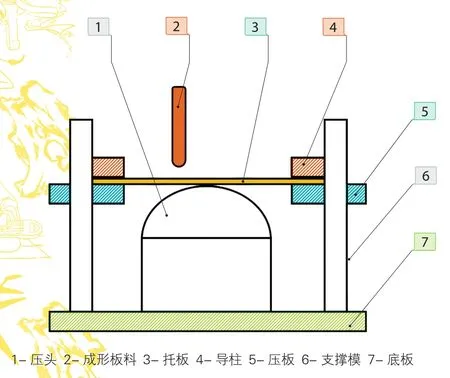

2024铝合金零件单点渐进成形采用设备为VC80立式加工中心,如图1所示,机床使用FANUC 0imf Plus数控系统,定位精度0.008mm,重复定位精度0.005mm,设备行程750mm×400mm,最高转速8000r/min。有模单点渐进成形装置如图2所示,用压板固定在加工中心工作台上。单点多道次渐进成形装置结构示意图如图3所示,由压头、成形板料、托板、导柱、压板、支撑模、底板组成。

图1 VC80立式加工中心

图2 有模单点成形装置

图3 有模单点成形装置结构示意图

钣金零件成形试验

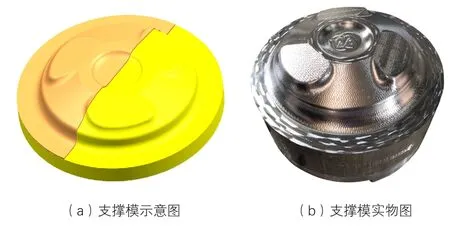

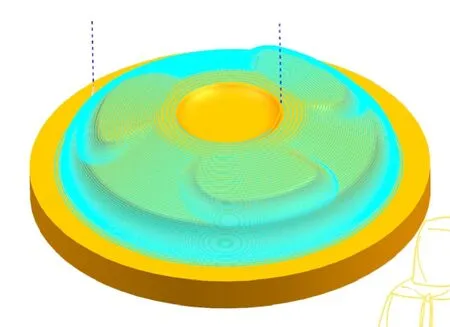

采用2024铝合金进行单点渐进成形试验,试验用异形盖状钣金零件如图4所示,零件最大直径100mm,板料最大厚度1.2mm,如果采用冷冲成形,工艺复杂,而且对设备要求较高。有模单点成形用到的支撑模如图5所示,该模具用45钢数控加工成形;有模单点成形压头成形道次刀路采用UG软件生成NC代码,如图6所示。

图4 异形盖状钣金零件示意图

图5 支撑模

图6 压头运动轨迹

成形步距对成形质量影响

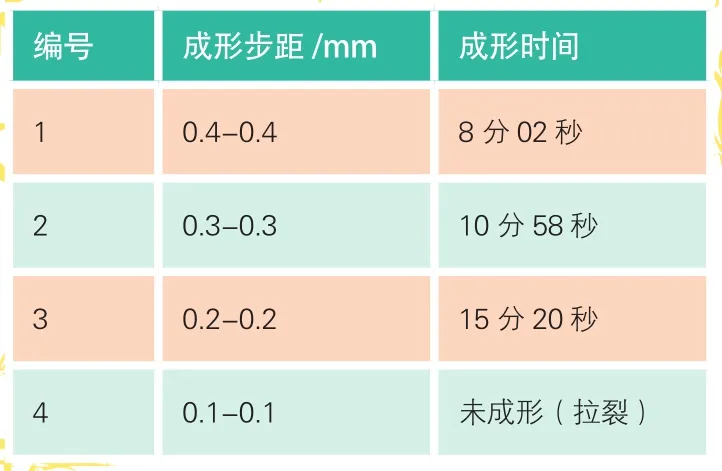

2024铝合金板料尺寸为250mm×250mm,选择双道次成形步距为0.4mm、0.3mm、0.2mm、0.1mm,成形其他参数包括:主轴转速500r/min,进给速度8000mm/min,润滑方式选择润滑脂,成形工具头选择R6mm的半球形工具头。具体参数见表1。

表1 不同成形步距成形结果

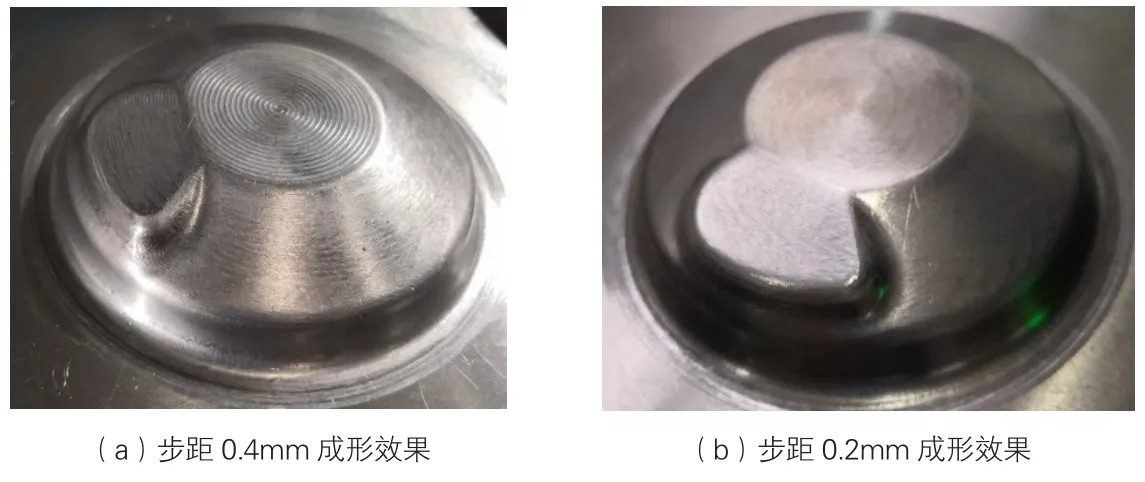

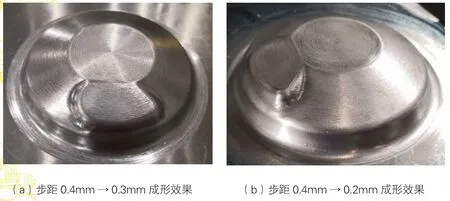

试验表明:在其他试验参数不变的情况下,成形步距越小,成形零件所耗费的时间越多,零件的表面越光滑,步距为0.4mm和0.2mm的成形效果如图7所示。但是随着步距减小,零件表面质量并不能进一步提高。

图7 不同步距成形效果

主轴转速对成形质量的影响

主轴转速分别采用500r/min和1000r/min,进给速度选择8000mm/min,使用同样润滑脂,成形工具头为R6mm的圆形工具头,主轴转速、步距参数见表2。

表2 不同主轴转速成形结果

试验表明:进给速度不变的情况下,主轴转速越高,成形零件的表面越光滑。步距0.4mm,主轴转速为500r/min和1000r/min的成形效果如图8所示,在其他成形参数不变的情况下,主轴转速越高,零件表面质量越好。主轴转速提高,表面质量会提高,主要是由于进给速度一定时,工具头转速越高,工具头对板料的碾压即抛光作用越充分,表面微观沟槽就越浅,宏观上表现为表面越光滑。

图8 步距0.4mm,不同主轴转速成形效果

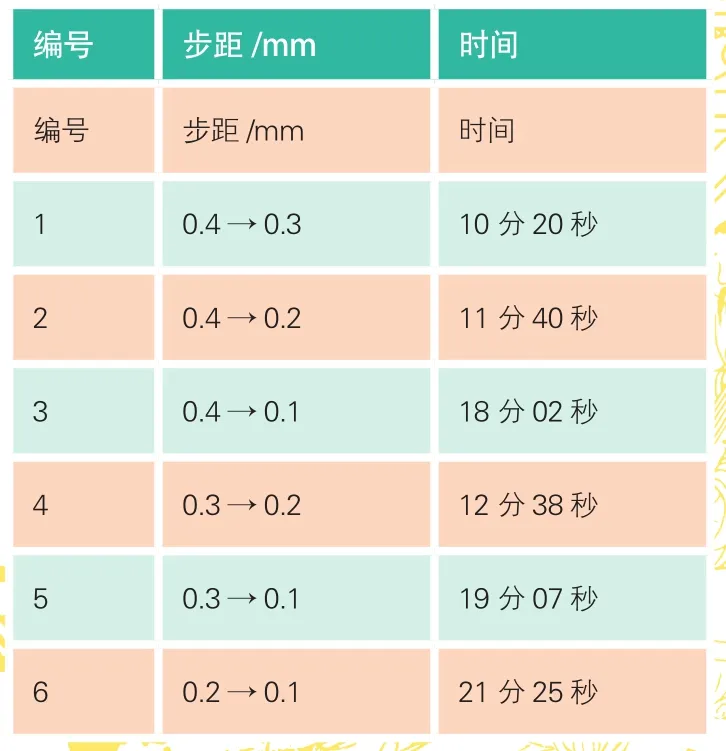

双道次不同成形步距对成形质量影响

各道次不同步距成形结果见表3,不同步距成形效果如图9所示。试验表明:在试验范围内所有零件均成形,未发现明显缺陷,随着步距增大,零件的成形时间大幅减少;而零件最终表面质量主要与第二道次成形步距相关,步距越小零件表面质量越好。因此,为兼顾成形时间及最终零件表面质量,在实际生产中可以优先大步距进行第一道次成形,小步距进行第二道次成形。

表3 各道次不同步距成形结果

图9 不同步距成形效果

根据以上试验结果,确定该异形盖状钣金零件最终成形参数为:主轴转速为1000r/min,步距为0.4mm→0.1mm,润滑剂为润滑脂,成形工具头选择R6mm的圆形工具头,最终零件成形时间为18分02秒。将成形零件与板料大部分连接部分去除后,把零件送到钳工进行最后的去毛刺处理,最终成形零件的试样如图10所示。

图10 钣金零件最终成形

结 束 语

⑴试验条件下,复杂零件双道次单点成形过程中,步距减小,零件表面质量提高,但当步距小于0.2mm时,零件有开裂风险。

⑵复杂零件双道次单点成形过程中,主轴转速提高能够提高零件表面质量。

⑶零件双道次单点成形过程中,为兼顾成形时间及最终零件表面质量,在实际生产中可以优先采用大步距进行第一道次成形,小步距进行第二道次成形的策略。