高精度化工桶用冷轧板的尺寸精度与表面质量控制

胡洪林,向 华,马孝娟,卢鹏程

(1新疆八一钢铁股份有限公司制造管理部;2新疆八一钢铁股份有限公司轧钢厂)

前言

新疆某制桶企业生产的产品主要配套供应新疆某化工厂的15万t/年TDI的灌装,产品出口欧洲及全球。TDI(甲苯二异氰酸酯)是聚氨酯工业的主要化工原料,无色透明或淡黄色易燃液体,剧毒且有强烈的刺激气味的有机化合物。长距离储运这类化工原料,对盛装容器桶体有很高的质量要求。

该制桶企业2020年4月开始订购八钢冷轧钢板进行制桶,2020年5月至2021年1月20日累计采用八钢冷轧钢板总共生产了288146个钢桶。该企业反馈在加工过程中出现桶身焊接不良的缺陷。因桶身焊接质量对冷轧原料板有极高的要求,为此,八钢技术研发人员对该产品的质量问题进行查找,通过对制桶企业焊接工艺参数及冷轧原料板生产工艺制度分析,提出了优化措施,提高了八钢生产冷轧原料板的质量精度。

1 桶身焊接工艺原理

钢桶桶身的焊接采用电阻焊工艺,指将被焊工件压紧于两电极之间,并施以电流,利用电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性状态,使之形成金属结合的一种方法。

焊接热量计算:Q=I2Rt

式中:Q—产生的热量,J;I—焊接电流,A;R—电极间电阻,Ω;t—焊接时间,s。

可以看出,影响桶身焊接质量的因素有焊接电流、电极间的电阻、通电焊接时间。在正常的生产过程中,焊接电流和焊接时间基本保持不变,电极间的电阻是影响焊接热量变化的主要因素。电极间电阻R=2R1+2R2+R3(R1为钢板本身电阻、R2为电极与钢板间接触电阻、R3为两钢板间接触电阻)。

在其他条件给定的情况下,焊接电流的大小决定了熔核的焊透率和重叠量。焊接电流在桶身焊接实际生产过程中,焊接电流按固定电流值设定的。焊接电流设定值按45%~50%焊透率的目标计算。为了实现焊透率的稳定性,当电阻发生变化时(焊接速度不变情况下),对焊接电流设定值进行小幅度适当工艺调整。桶身实际焊接时,焊接起始和焊接完成位置的接触电阻变大,电流设定值比正常焊接时小1~2A。所以桶身焊接全程按3~4段设定电流值。

为了保证熔核尺寸和焊点强度,焊接时间与焊接电流在一定范围内可以互为补充。焊接速度越快,焊接时间短,焊接热量小;焊接速度慢,焊接时间长,焊接热量大。为获得一定强度的焊点,可以采用大电流和短时间,也可以采用小电流和长时间。

2 关于桶身焊接不良缺陷及原因分析

钢桶桶身焊接不良主要包括焊缝开裂、虚焊和击穿等质量缺陷,这些缺陷严重影响桶厂生产效率和产品质量。为此,从焊接工艺、钢板原料等方面进行分析研究。

2.1 焊接不良缺陷主要形式及分析

(1)焊缝开裂。焊缝开裂主要是指桶身头尾部焊接后开裂、或翻边后开裂,肉眼明显可见(图1)。另外焊缝不搭边是指在焊接过程,在桶身通长方向,因为两端错位、错边、搭接量不一致

图1 焊缝头部开裂

形成原因:焊缝开裂一般出现在钢桶桶身的两端,钢板的横向厚度(特别是钢板两端厚度)变小时,电阻也会变小,导致焊接热量不足,在进入翻边下工序时,焊缝出现开裂现象,肉眼明显可见,可以通过调整头尾的焊接电流设定值来解决。焊缝不搭边主要是开平板对角线尺寸偏差较大,而导致焊缝搭接面不齐;表面油污较大、材质强度、厚度不均引起卷圆不圆等,也会导致搭接面不齐;搭边量大、接触面积大、焊接电阻R1小导致焊接热量不足焊缝出现不搭接现象。

(2)焊缝虚焊。焊缝虚焊主要发生在焊缝中部,肉眼很难直接发现(图2),通过成品桶的气密性试验检验才能发现。出现虚焊的频次比焊缝击穿的情况要高一些。

图2 焊缝虚焊

形成原因:虚焊主要是在焊接区域接触电阻过小所致,实质是焊接时焊缝结合面的温度太低,熔核尺寸太小甚至未达到熔化的程度,只是达到了塑性状态,经过碾压以后勉强结合在一起,表面看焊好了,实际上未能融合。导致气密性试验检测不合格,如果漏检还会流向下游客户,因此对于油桶桶身虚焊产生的不利影响排在首位。

(3)焊缝击穿。焊接过程中,熔核四周的塑性环熔化,在压力作用下喷出,火花四溅形成焊缝击穿,俗称“炸火”。炸火不但使焊缝处基材流失成为空洞,还使液态钢粘到焊轮,使焊轮局部熔化、粘渣、烧伤,无法继续使用。焊缝击穿现象如图3所示。

图3 焊缝击穿

形成原因:产生炸火主要因为在垂直方向上热量分布不合理,钢板的横向厚度变大时,焊轮与钢带之间的接触电阻变大,导致焊轮与钢带接触处的热量也较多,使本来应该形成塑性环的金属发生熔化,熔核的液态钢缺少了保护作用。搭边量较小,焊接电阻R1较大时同样会发生接触点金属发生熔化。

2.2 桶身焊接对焊接工艺与原料的要求分析

桶身焊接问题的相关影响因素主要包括焊接工艺、开平板的尺寸精度以及表面质量。

2.2.1 焊接工艺的影响

焊接工序的主要影响因素有:焊接工艺参数、焊接设备、焊机操作等。焊接工艺参数主要包括搭接量、焊轮压力、焊接电流、焊接速度等,另外钢板的厚度尺寸精度、钢卷头尾的阶段性波动以及材质的内在质量、人工操作技能及设备功能精度也对桶身的焊接质量有一定影响。

2.2.2 开平板的尺寸精度以及表面质量的影响

开平板的尺寸精度主要包括开平板长度精度、对角线精度、开平板卷圆圆度等。当开平板的对角线偏差较大时,会导致桶身焊缝搭接量发生较大变化:当搭接量变小时,接触电阻变大,焊接热量过大,产生钢板焊透击穿;当搭接量变大时,接触电阻变小,焊接热量不足,产生钢板虚焊及焊不住的情况。

开平板尺寸精度受到冷轧卷的影响因素包括:冷轧卷厚度尺寸偏差影响、楔形同板差、板型有浪、板面涂油不均等以及钢板表面状态(光面、麻面)。

开平机设备测长辊精度不足会导致长度剪切不准,主要受制桶厂开平机设备精度及操作技能控制。

3 制桶冷轧板的厚度精度控制要求及分析

追溯2020年制桶企业订购八钢冷轧钢板合同,关于桶身钢板厚度公差范围比较宽泛,供应该制桶企业的冷轧卷厚度实际波动值较宽,2020年12月以前的厚度公差为±0.04mm。

分析认为,钢板的厚度精度影响电阻变化,从而影响桶身焊接质量。对比制桶企业采用的J钢钢板制桶的缺陷率较低,为此对J钢的制桶冷轧钢板原料情况进行分析,探索八钢冷轧钢板制桶身原料的改进方向。

3.1 J钢制桶冷轧钢板原料精度分析

对现场采用的J钢钢板进行厚度精度分析,以此作为产品对标改进的依据。图4是对该制桶企业生产桶身的J钢冷轧板尺寸精度随机抽样统计分析结果。

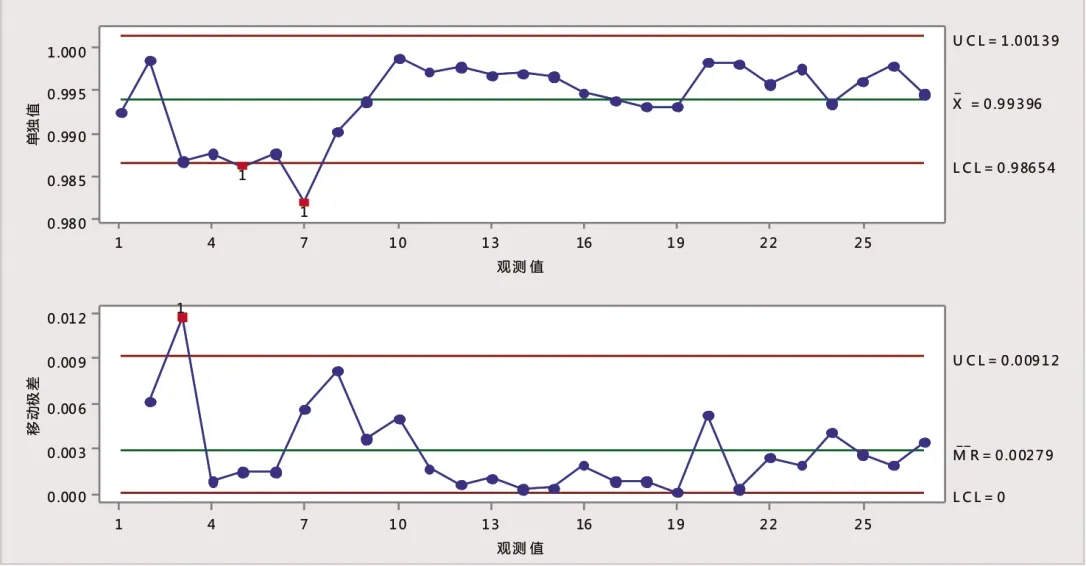

5点平均厚度的I-MR控制图

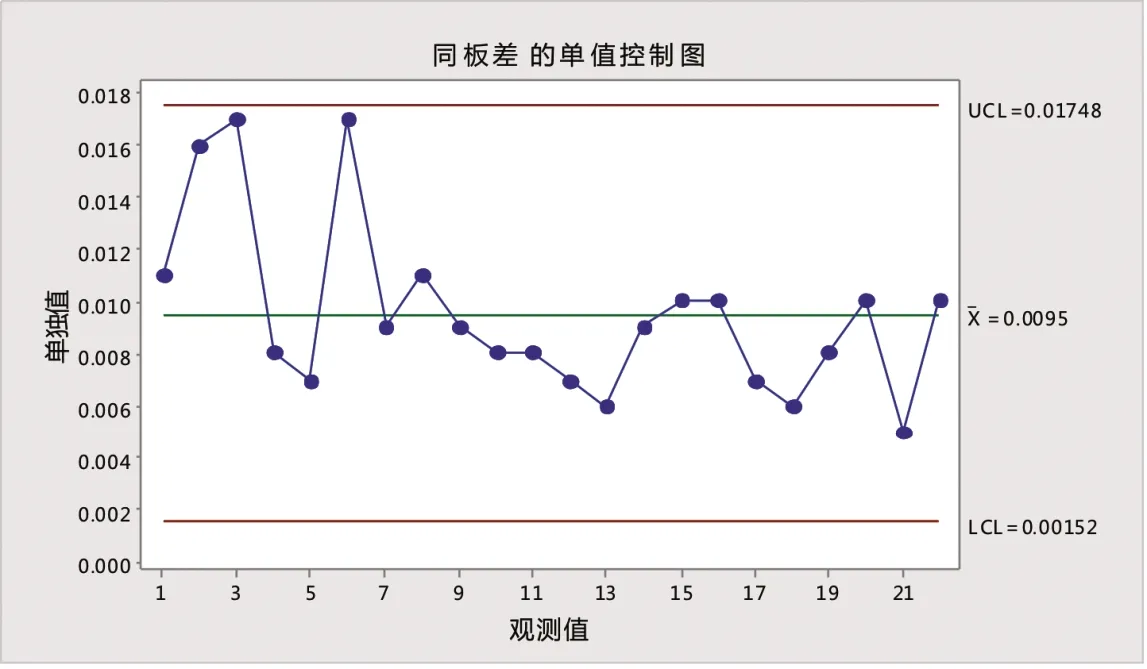

J钢钢板厚度精度情况:经过现场实测,J钢桶身板开平钢板厚度控制在0.972~1.0mm,宽度1/2处厚度控制在0.987~1.008mm(平均0.998mm), 宽度1/4、1/2和边部5cm五个点平均厚度控制在0.986~0.998 mm(平均0.993mm), 厚度偏差控制在0.017mm以内。J钢桶身板厚度同板差在0.005~0.017mm(平均0.011mm)(见图5)。

图5 J钢桶身板厚度同板差分析

通过数据分析可以发现J钢桶身板厚度精度控制水平较高,钢板的厚度同板差在0.017mm以内。八钢制桶冷轧板厚度同板差最大为0.024mm,厚度偏差高于J钢产品。

3.2 J钢制桶焊机控制参数

钢桶桶身的焊接是通过焊接热量将钢板熔溶后压制在一起,焊接过程需要检查焊缝结合面或焊轮表面平整度情况或者桶身卷圆的压力控制是否合适;产品规格切换后(不同厂家、不同钢卷、钢卷的不同位置是有差异)检查电流设定是否符合工艺规定、焊轮压力和腰轮压力设定是否合理,并及时的调整。对J钢制桶过程中的焊接工艺参数进行分析。

(1)搭接量。焊接设定搭接量工艺要求2mm,实际生产过程中,由于受到开平板的尺寸精度影响,实际搭接量会有偏差。

(2)焊接电流。焊接电流分四段,厚度1mm桶身钢板采用工艺见表1。

表1 焊接电流参数 A

第一段、第四段距离比较短,电流值偏小,主要是为了防止头尾焊接开裂。

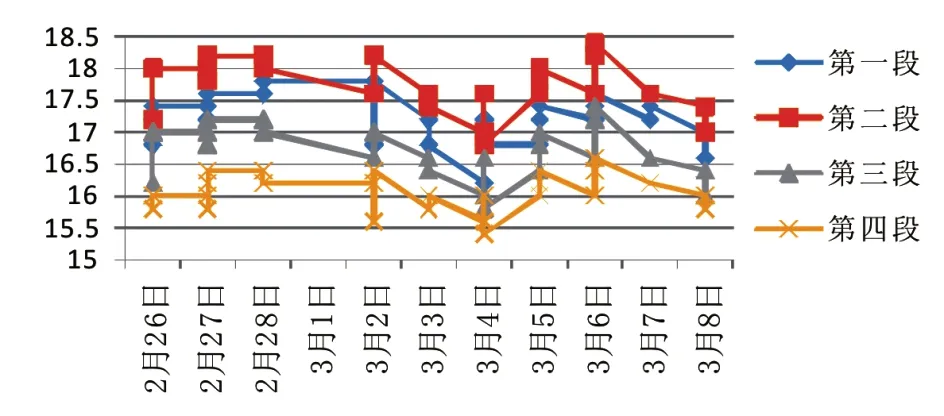

在自动连续焊接过程中,焊接电流设定值的大小是影响焊接质量的最直观技术参数,焊接电流过大,会导致热量高,焊缝击穿;焊接电流过小,则会导致热量小,焊缝焊不透出现虚焊。实际生产中根据原料的厚度波动进行对应的电流设定值的调整(图6)。焊接电流是在电阻发生变化时,通过调整稳定焊缝质量的主要手段。

图6 2月26日~3月8日期间电流设定值趋势图

(3)焊轮压力。焊轮压力为0.36~0.4MPa(影响焊接电流的关键参数),焊轮为铜质材料,既是焊缝搭接区的压力执行机构,同时也是作为电阻焊的电极。焊轮压力小,接触电阻就会增大。焊轮压力大,接触电阻就会减小。焊轮压力是在电阻发生变化时,通过调整稳定焊缝质量的主要手段。

腰轮压力:前腰鼓轮压力0.22~0.26MPa,后腰鼓轮压力0.22~0.24MPa(影响桶身焊接过程的搭接量稳定的参数),腰轮压力的控制,主要作用是保持桶身圆度的稳定性,从而保持接触电阻的稳定。当桶身原料的强度过高时,材料变形困难,桶身不圆度增大,需要调大卷取力;当桶身原料的强度过低时,材料容易发生卷折变形。

(4)焊接速度。焊接速度为 7.5~8m/min,焊接一个桶身需要6~7s,每分钟可焊接钢桶桶身7~8个。针对生产中的焊接速度提高,为了获得一定强度的焊点,可以适当采用大电流,过大的焊接速度会引起桶身表面烧损和电极粘附,需要定时清理焊轮。

(5)焊机设备运行状况:焊机为2020年新投产的国产焊机,设备状况整体良好,自动缝焊机按1万个桶的周期进行一次设备保养维护,实现操检结合的方式管理。

现场跟踪观察明显发现,当稳定焊接生产几天后(不合格率<1%),随着设备状态下降,就会集中某一天出现焊接不良情况,焊接不合格率大幅上升至5%以上。焊接过程中,对焊轮表面状态要适时重点关注,一般至少每天就得清理一次。

3.3 分析结论

(1)桶身板在焊接工序,除了焊接电流、电极(焊轮)压力、焊接速度影响因素外。

焊接接触电阻变化幅度过大会对焊接稳定性产生较大不利影响,焊接电阻主要与钢材的材质、厚度等因素相关。

(2)桶身板的尺寸需要严格控制,同一卷钢需要确保厚度精度具有稳定性,不能出现头尾圈厚度超厚的情况。

(3)桶身板钢板沿宽度方向(桶身板焊接时的焊接方向)的厚度同板差需要严格控制,以降低单个桶身在焊接过程中因厚度变化影响焊接电阻以至于影响焊缝质量。

(4)钢板表面涂油量在通卷均需稳定,以确保表面油污对焊接电阻的不稳定影响。同时降低涂油不均对开平工序长度精度的不利影响。

(5)制桶加工过程:需要提高开平板的长度、宽度、对角线控制精度,根据原料的情况设定合适的焊接工艺参数,包括焊接电流、焊轮压力以及腰轮压力。及时检查清理钢板表面,钢板表面存在影响焊接的污物时,先去除表面污物后再卷圆焊接。定期近期焊轮焊渣清理,焊轮返修。

4 化工桶用冷轧板技术工艺优化及要求

制化工桶用冷轧板的生产工艺流程:二炼钢转炉-LF炉精炼-连铸-热轧加热炉-粗轧-六连轧-卷取-酸连轧-罩退-平整-重卷-打包

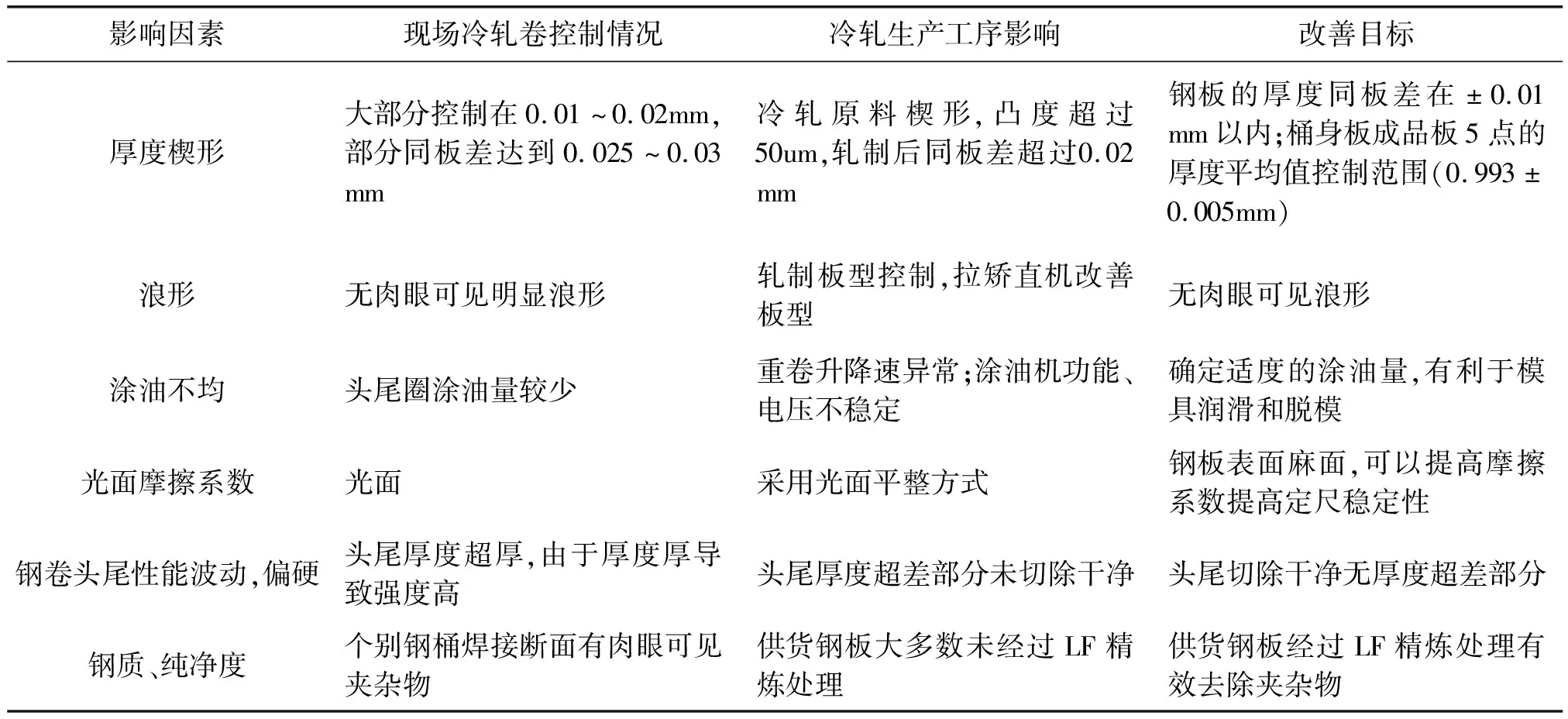

针对已识别的制化工桶用冷轧板影响焊接的主要因素(表2),确定了优化改进方向。

表2 制化工桶用冷轧板对焊接的主要影响因素

通过控制炼钢工序的成分和夹杂物、热轧板的凸度和楔形保证冷轧板原料的质量,通过冷轧轧制中厚度精度、退火工艺和平整以及重卷拉矫工艺控制提高钢板厚度、宽度尺寸精度、材质性能均匀性,满足制桶用户的使用要求。

4.1 炼钢板坯控制

板坯需经过LF精炼,降低钢中夹杂物,提高钢质纯净度,主要成分不超过内控要求。过热度不超过25℃,头尾坯降级改判普通SPCC。N含量控制在60x10-6以内。

4.2 热轧工艺控制

热轧原料要求:凸度≦50um,楔形不大于凸度。轧制前安排充足的过渡料,确保凸度控制满足工艺要求。楔形凸度值超标钢卷降级轧制普通SPCC合同。楔形凸度图传递至冷轧工序。

4.3 冷轧工艺优化

酸洗及乳化液的指标要求见表3,确定了冷轧各工序控制目标。

表3 酸洗及乳化液的指标要求

4.3.1 板型控制及吹扫要求

机架间不允许漏油。轧机出口吹扫压力>0.5MPa;喷嘴不允许缺失堵塞,板面吹扫角度 45°~60°。目标板型按微双边浪控制。卷取张应力≤32MPa。

轧辊要求:轧机工作辊使用光辊、平辊;新辊轧制前需通过10卷以上过渡材。钢卷有停车斑时做降级处理;

轧机出口逐卷测量表面发射率:反射率>60%;每5卷摊检一次,检查板型与乳化液残留。表面粗糙度小于0.5um。

4.3.3 平整工序技术要求

控制平整液浓度1.5%~2%;吹扫喷气压力>0.5MPa,角度45°~65°。桶身料平整工作辊使用毛化辊,平整工序不允许进行二次平整,防止材料加工硬化,影响塑性成型性。要求表面无平整液斑、平整花缺陷。

4.3.4 重卷工序技术要求

辊面清洁度要求:生产前对拉矫机辊系进行检查、清洗、包括张力辊、夹送辊、毛刺辊,辊面清洗后须生产2卷普通SPCC钢种后再生产油桶板。

重卷机组每分卷均取样,要求沿板宽方向左中右5个点测量厚度(左右测量点距边部50mm,中部取板宽1/2处,板宽1/4处),同板厚度偏差控制在±0.01mm。

重卷机组带钢表面反射率基准(毛面)≥65%;重卷机组带钢表面反射率基准(光面)≥72%。

4.3.5 桶身板尺寸控制

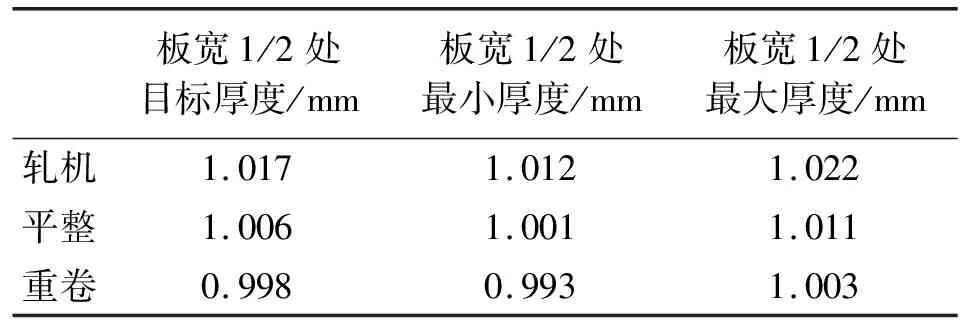

宽度1/2处,厚度控制范围0.998±0.005mm(0.993~1.003mm);5个点的测量值平均值控制范围(0.993±0.005mm)转化到冷轧各工序厚度控制见表4。宽度1/2处厚度控制:平整工序厚度减薄量按0.011mm设计。

表4 冷轧各工序厚度控制设计值

宽度1/2处与平均厚度按0.005mm偏差设计(表5),热轧凸度按50um计算,轧制后同板差按0.015mm计算。

表5 冷轧板成品控制厚度偏差要求

5 工艺改进后效果

5.1 试制情况

经过二轮试制,对轧制厚度目标值进行了工艺优化,厚度补偿值更加精确。冷轧轧制的10卷钢通过平整重卷后,测量厚度在0.98~1.0mm,厚度同板差在0.006~0.018mm(表6)。

表6 试验板厚度、同板差数据 mm

5.2 焊缝及钢桶试验情况

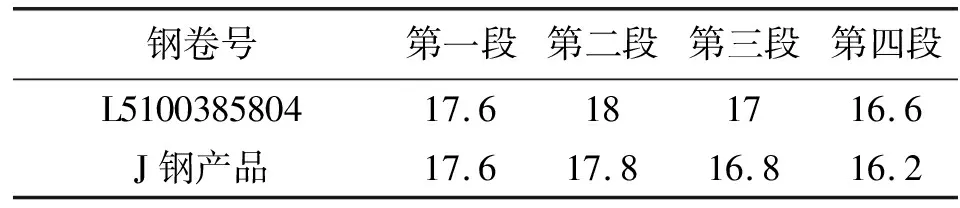

焊接电流设定参数见表7,试验钢焊接电流值在16.6~18A,相对J钢板焊接电流略有调整。焊轮压力为0.46~0.47MPa;焊接效率7.3个/min;焊接速度在7.5~8m/min。

表7 试验钢焊接电流参数设定值 A

桶身焊接后,进行了焊缝杯凸冲孔试验,冲孔均未发生焊缝开裂,焊缝质量合格。钢桶装满水通过高处坠落试验,钢桶严重变形后没有渗漏,试验结果合格。钢桶充气后在水槽里检漏,无漏气现象,检验合格。钢桶装满水后,充气保压无渗漏,试验结果合格。总共完成375个钢桶桶身焊接,焊接合格率达到99.47%。

6 结束语

基于制桶企业生产的钢桶用于TDI易燃剧毒化工液体的盛装,对桶体的质量和安全性有很高要求,不仅对焊接工艺有较高要求,而且对制桶用原料冷轧板提出了高精度要求。八钢公司通过改进该制桶企业化工用桶钢板的生产工艺,在产品尺寸精度,厚度同板差、表面清洁度、宽度精度、涂油量控制、表面防锈以及包装发运环节加强过程控制和质量检验,如要求冷轧桶身板质量控制重点厚度值要稳定在0.99~1.0mm,同板差控制在0.02mm以内,确保该桶身具有良好的焊接稳定性,大幅降低过焊、虚焊、漏焊现象。通过提升冷轧质量管理水平满足了用户生产需要。八钢公司通过对制桶企业的产品技术服务,对工艺的优化改进,形成了一整套冷轧钢板化工用桶全流程质量管理的专项生产技术标准。