基于检测数据自动采集下的实验室质量管理浅探

吴 琨,吴作立,史艳辉,马晓云

(新疆八一钢铁股份有限公司制造管理部)

1 问题的提出

随着自动化信息技术的发展,自动化检测技术在钢铁企业得到了应用。某钢铁企业承担高炉铁水、焦化化工产品、能源环保的检化验分析中采用了自动化设备,如X荧光光谱仪、自动化工业分析仪、自动化焦煤水分仪、自动化煤气组分检测色谱仪等,全面采用自动化、信息化系统和实验室多种自动化、半自动化设备链接上线,实现了样品测定完毕后数据同时上线,多部门共享的功能[1]。

实验室采用智能化设备检测获得的检测数据与原质量检测模式对比,存在检测同一个样品不同组分交互影响的误差,存在生铁类制样时的物理性能均匀性对精度影响的不确定度影响。检测数据误差所带来的成本结算损失,也会影响到生产组织如配煤配矿调配等。因此,检测数据结果存在潜在的风险。在这种情况下,对实验室的检测质量及数据质量管理需要有新的视角,探索实验室质量管理方法,为钢铁生产做好数据质量保证。

2 实验室质量管理理论依据

质量保证是指从接收检验样品到实验室发出报告止,为确保实验室最终报告结果的正确性所进行的全过程,包括采取的各种措施和方法。

(1)建立运行良好的质量管理体系是保证高质量检测实验室工作的重要因素。主要内容包括实验室检测的质量保证(qualityassurance,QA),质量控制(quality control,QC)。质量保证、质量控制是实验室检测分析的重要部分,是保证检测数据准确可靠的方法,也是科学管理实验室的有效措施,通过保证数据质量,使实验室质量管理的基础上[2]。

(2)根据统计技术,采用一次函数的数学模型(y=kx+b),利用自动采集下的数据趋势线的一致性来发现异常,控制风险。

3 分析前的质量保证与质量控制

(1)建立取样质量保证责任制度和措施。要确保样品在空间与时间上具有合理性和代表性,符合真实情况。取样过程质量保证最根本的是保证样品真实性,既满足时空要求,又保证样品在分析之前不发生物理化学性质的变化。确保样品不变质、不损坏、不混淆,保证其真实、可靠、准确和有代表性。

(2)制样过程质量保证的控制措施主要是建立标准化作业指导书并经培训合格后上岗。包括:正确选定取样时间、地点、取样方法以及样品的保存技术等;取样和装取容器的材料应满足化学稳定性好,保证样品的各组分在储存期内不与容器发生反应;针对固体类样品如生铁等,在制样时尽可能达到制磨样品的均匀性。

4 分析检测后质量保证的控制措施

对自动采集的数据定期进行趋势图分析,找出异常数据,对智能化设备检测同一个样品不同组分交互影响误差,可利用正交实验方法确定主要因子作管理评审,作为自动化仪器的校准依据;评审固体类铁基制样时的物理性能不均匀性误差,评审对精度影响的各因素的不确定度;定期利用化学方法进行比对验证;将定期进行管理评审后的数据作为自动化仪器的校准依据[3]。

依据统计技术一次函数数学模型(y=kx+b,k为导出趋势线),对比个人数据与整体数据趋势线的一致性来发现异常,控制风险。

例如,通过对检化验人员检验原燃料及贵重合金关键指标检测数据定期统计分析,有效控制进厂原燃料人工检测的风险。

5 数学模型的作用与验证实例

以MG煤为例,对比分析全水、灰分检测结果。

5.1 关键指标数据的控制

统计整体数据,即原燃料自动化仪器煤工分析仪采集下的关键指标数据,利用数学模型y=kx+b,导出趋势线斜率(k)。

5.1.1 MG煤的全水检测统计比较

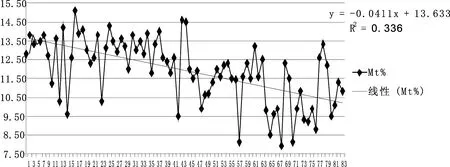

(1)整体数据分析:某年1-6月共分析MG煤83批次,全水最大值为15.1%,最小值7.9%,平均值11.9%,图1为1-6月MG煤全水波动图趋势线斜率(k)为-0.0411(说明该厂家全水呈现缓慢下降的趋势)。

图1 某年1-6月MG煤全水波动图

(2)A化验员个人数据分析:x年1-4月共分析MG煤17批次,全水最大值为14.1%,最小值9.5%,平均值12.09%。图2为x年1-4月,化验员A分析的MG煤全水波动图,趋势线斜率(k)为-0.137(说明该A化验员分析的MG煤全水呈现缓慢下降的趋势,与该厂家整体数据趋势一致)。

图2 化验员A分析的MG煤全水波动图

5.1.2 MG煤灰分统计比较

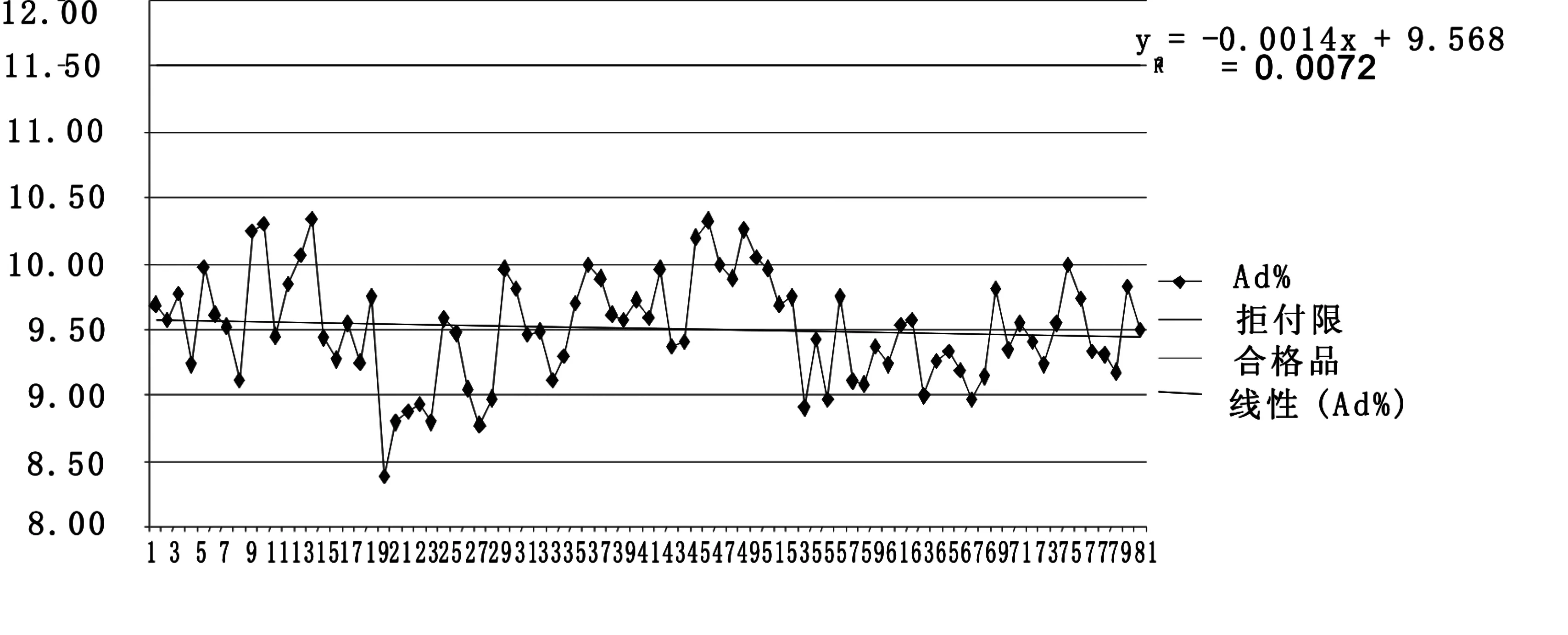

(1)整体数据分析:x年1-6月20日共分析MG煤83批次,灰分最大值为10.34%,最小值8.38%,平均值9.50%.。图3为x年1-6月20日MG煤灰分波动图,趋势线斜率(k)为-0.0014(说明该厂家灰分呈现缓慢下降的趋势)。

图3 X年1-6月20日MG煤灰分波动图

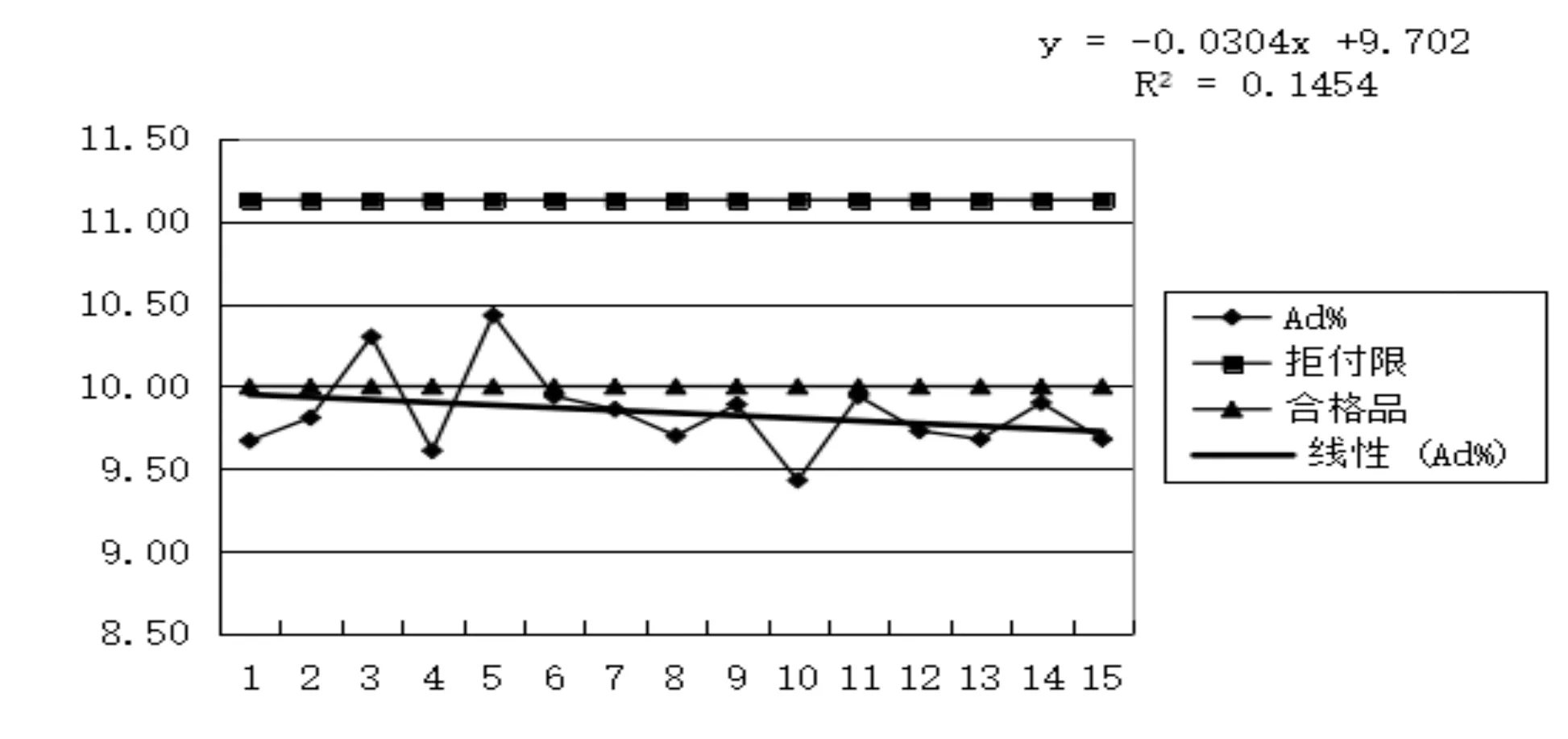

(2)B化验员个人数据分析:x年1-6月共分析MG煤16批次,灰分最大值为10.24%,最小值8.90%,平均值9.46%。图4为x年1-6月,化验员B检测的MG煤灰分波动图,图中趋势线斜率(k)为-0.0304(说明该化验员B分析的灰分呈现缓慢下降的趋势,与该厂家整体数据趋势一致)。

图4 X年1-6月化验员B化验分析的MG煤灰分波动图

通过以上统计数据对,可以看出,在正常情况下,化验员分析数据的趋势与该厂家整体数据趋势一致。因此通过比较统计曲线趋势线是否一致,趋势一致认为检测结论无异常,可正常抽检,如不一致则需加密抽检。

5.2 关于生铁中硅和磷的检测

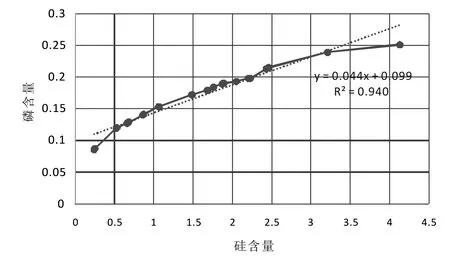

仪器法整体数据分析:收集使用自动化仪器测定法采集下的不同炉26组生铁硅和磷数据,以硅含量为横轴,磷含量为纵轴,做折线图,导出趋势线y=kx+b的斜率(k),如图5所示。

图5 仪器法测定生铁中硅磷含量曲线图

由图5可以看出:其中k为0.0443,R2为0.9403,生铁中的硅含量与磷含量呈正相关。

初步认为可能是原料不相同所致,仪器法在测定时,硅含量升高对磷含量有影响。因此使用正交实验法进行验证。

验证1:使用自动化仪器X荧光测定法,采集下同一炉不同批次原料的铁水进行仪器法测定分析,如图6所示。

图6 同一炉仪器法生铁中硅磷含量曲线图

由图6可以看出:同一炉不同批次原料的铁水,其中k为0.0447,R2为0.9449,较图5无明显变化,说明原料的变化对硅和磷含量之间的关系影响不大,原料种类不是主要影响因素。

验证2:判断硅含量的升高对磷含量有否影响,通过化学法和仪器法进行比对,依据GB/T 223.5-1997、GB/T 223.59-1987,对26块生铁进行分析检测,结果见图7。

图7 化学分析法测定生铁中硅磷含量曲线图

由图7可以看出:硅含量基本不变,其中k为0.0365,R2为0.9369,较图5有明显的降低,说明磷含量降低,由此说明在高硅情况下,使用仪器法测定会出现磷含量偏高的情况,且硅含量越高,这种现象也就越明显。

根据对比分析结果:在使用仪器法检测硅含量较高的生铁时,磷含量使用化学分析,然后与仪器法进行比对,以消除“高硅伴生高磷”的影响。

6 结束语

通过对分析前的质量保证与质量控制、分析后自动采集的数据建立数学模型“y=kx+b”,验证趋势线的一致性,可有效消除试样均匀性、人为操作、基体效应等外部因素对实验数据的影响,控制风险,健全检化验质量管理。