加热温度对82B盘条笔尖状断口及性能影响分析

宋维兆

(新疆八一钢铁股份有限公司制造管理部)

1 问题的提出

82B盘条是生产预应力钢丝及钢绞线的原料,通常轧制成Φ12.5mm规格,执行GB/T 24238-2017《预应力钢丝及钢绞线用热轧盘条》。根据GB/T 24238-2017要求,盘条经时效后,Φ12.5mm需要达到抗拉强度1130~1290MPa,断面收缩率≥25%,盘条网状渗碳体应不大于2级。2020年上半年,用户反馈采用八钢生产的Ф12.5mm82B盘条出现拉拔断裂,断面呈锥形笔尖状,主要涉及4个批号20C00930A、20C00929A、19C06502B、19C06499B。为查找问题原因,针对用户使用过程出现的拉拔断及轧制生产工艺过程进行追踪。

2 82B拉拔断端口形貌分析

82B拉拔断口形貌如图1,金相组织分析如图2,主要为心部网状渗碳体碳,网碳级别3级。

图1 82B断口形貌

图2 心部网碳金相组织

在轧制生产过程中,性能出现波动和异常,1个批号(19C005114A)面缩异常,当班最低面缩只有7.63%。两个批号(19C005102B、19C005103B)强度异常波动,当班抗拉强度波动在1142~1216MPa。

3 过程追踪

3.1 82B产品生产工艺控制

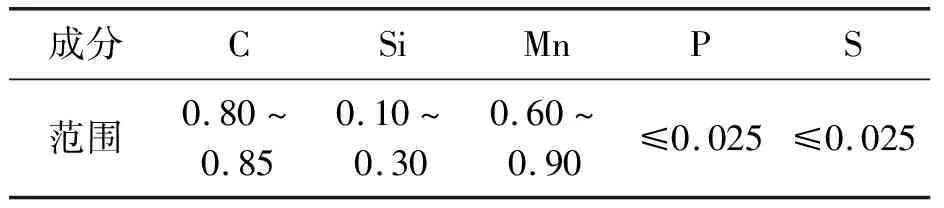

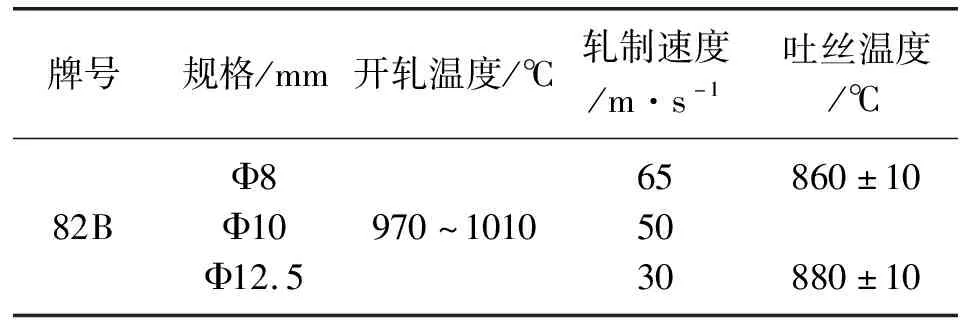

日常生产过程中,82B盘条成分要求(国标)见表1,生产82B盘条加热炉炉温制度见表2,82B轧制过程温控制见表3。

表1 82B盘条成分(国标) %

表2 82B盘条加热温度工艺制度 ℃

表3 882B盘条轧制过程温度控制

加热炉炉温控制和出钢温度见表2。当轧机停机时将炉温控制在900℃以下,并保证炉内气氛为还原气氛。钢坯加热通长温度差小于30℃。

3.2 82B拉拔断过程追溯

在日常轧制过程中,控制参数设定为:开轧温度970~1010℃、吐丝温度865±10℃;出现断裂轧制批次实际轧制过程的控制参数:开轧温度982~994℃、吐丝温度866~870℃。

对比发现,轧线工艺过程开轧温度控制较正常最高控制温度低外,其他过程参数在正常控制区间。

检查加热炉加热环节,发现在加热批号19C06502B、19C06499B期间,由于热值不好,待温20分钟,加热炉温度控制工艺要求:加热段1150~1190℃、均热段≤1140℃,加热炉实际温度控制:加热段1120~1150℃、均热段1120~1050℃。在加热批号20C00930A、20C00929A,轧制前有60分钟打捆机故障停机,停机期间加热段温度降至1000~1040℃,停机结束后于20:10开始升温轧制。加热炉实际温度控制:加热段1144~1160℃、均热段1151~1069℃。

3.3 82B性能波动过程追溯

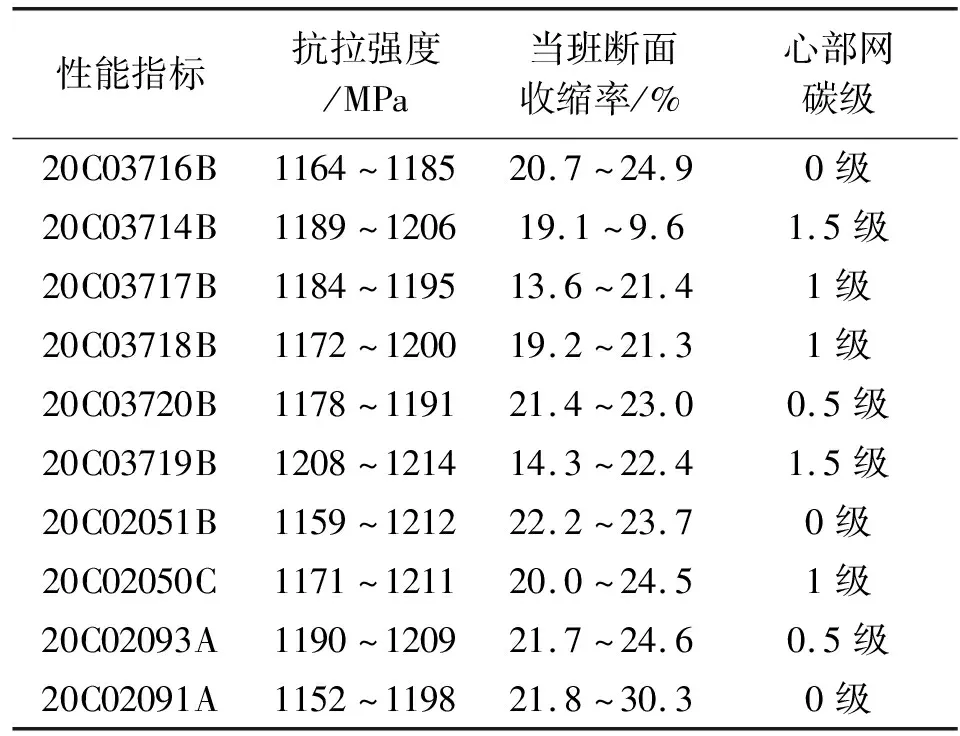

与正常工艺要求进行比对,轧制12.5mm/82B,批号19C05099A和19C05109A,性能控制较好,跟踪生产工艺,当天设备故障停车检修后,前两批19C05099A和19C05109A在炉内正常进钢,期间温度控制,加热段1150~1179℃、均热段1050~1093℃,吐丝温度860~880℃,期间无异常停车时间,其性能正常,波动小。其性能情况见表4。

表4 82B性能指标

批号为19C05114A面缩异常,最低面缩只有7.63,追踪生产工艺控制情况。在换成品槽期间停车20分钟,加热炉控制为加热段1160~1177℃、均热段1007~1072℃、吐丝温度850~880℃,在炉时间100分钟较长。批号19C05102B和19C05103B强度异常波动,生产期间加热段1144~1166℃、均热段982~1010℃、吐丝温度850~890℃。此四段均存在均热段温度偏低。

4 原因分析

据资料论述[1],微合金元素 V 的强化作用除了形成碳氮化物阻止晶粒长大的细晶强化外,还有冷却过程中细小碳氮化物的析出强化作用。为了充分发挥 V 的析出强化作用,必须保证其在加热时已充分固溶,为获得细小均匀的原奥氏体晶粒,同时考虑到钢的热透性以及元素扩散的均匀性,应控制保温时间在 60~90 min。

82B 高碳钢的奥氏体粗化温度为 950 ℃,其晶粒粗化的主要原因是 950℃ 时V、Ti、Nb 碳氮化物数量的大大减少,即相粒子钉扎作用的减弱和消除。当加热温度为1000 ℃,保温时间为 60~90 min时,82B 奥氏体晶粒尺寸小于 67μm,晶粒细小均匀,碳氮化物起到了一定的细晶强化作用,且此时微合金元素 V 充分溶解于奥氏体中,为析出强化作用提供最大前提条件。使0.02%~0.04%的V在钢中的溶解温度为927~978℃;使0.06%~0.08%的V在钢中的溶解温度为1011~1035℃。对于生产1860~2000MPa钢绞线82B而言,钢坯的温度达到1050~1100℃,完全能够使加入的V固溶,但同时使元素扩散均匀,还应有一定的保温时间。加热温度高低决定82B晶粒度,也决定其轧材组织,从而也决定钢的性能指标。

八钢82B绞线钢加热到1150~1190℃时,保证C、V元素的高温扩散效果,高温扩散效果显现后,在均热段进行一段时间的降温保温,可进一步促进C、V元素的完全扩散,同时使V元素完全溶入奥氏体中,取得较好的显微组织。钢坯加热过程中必须保证在断面及长度上的温度有较好的均匀性,可有效避免轧制控轧控冷过程中因组织不均匀而产生网状渗碳体。

4.1 拉拔断原因分析

对断口取样进行金相分析,存在网状渗碳体。分析认为因加热炉均热段动梁缺失4m,钢坯在均热段担空距离过大,极易弯曲,均热段温度控制较低。19C06502B、19C06499B两个批号热值低待温20分钟后升温不够,未严格执行工艺制度,加热段1120~1150℃、均热段1120~1050℃低温轧制,同时均热断温度偏差大,偏差达到70℃。20C00930A、20C00929A两个批号生产期间生产异常停机造成在高温段多停留60分钟,轧制过程加热段温度1144~1160℃,较前期加热炉按照工艺上限1170~1190℃的控制方法,加热炉钢温偏低了6~30℃,均热段1151~1069℃,温差达到81℃。

产生拉拔断主要原因为,由于设备功能缺失,生产中为防止烧钢弯曲,加热温度和均热温度未严格执行规范要求,加热温度,均热温度均偏低,而且均热段温度温差大,钢坯温度不均匀所致。

4.2 性能波动原因分析

19C05114A面缩异常,最低面缩只有7.63,加热炉控制:加热段1160~1177℃、均热段1007~1072℃,吐丝温度850~880℃,在炉时长100分钟。均热段温度偏差达到65℃,而且其温度严重偏离标准规范值,属于低温轧制。19C05102B和19C05103B强度异常波动,加热段1144~1166℃、均热段982~1010℃,吐丝温度850~890℃,此两批轧制换槽停车25分钟,但加热段、均热段温度控制较低,均热段温度更低,均热段为982~1010℃,严重偏离标准规范值,属于低温轧制。

82B出现的性能波动大,面缩低主要原因为停车换槽未严格执行温度控制规范要求,加热温度低,加热温度偏差大,造成坯料加热不均,奥氏体化不均,碳化物不能充分溶解,铸坯中的疏松等缺陷不能完全消除,造成线材通条性能差。

5 改进后效果

温度优化后,跟踪轧制了10批,82B性能及组织情况见表5。

表5 温度优化后82B盘条性能及组织

根据过程追溯分析,对82B盘条生产期间温度进行了控制:加热段1160~1175℃、均热段1090~1120℃、吐丝温度860~880℃,期间无异常停车时间,

由表5可见,加热温度和均热温度严格执行规范要求,力学性能正常,当班断面收缩率较好,组织检测网碳级别较低,符合GB/T 24238-2017网状渗碳体应不大于2级的要求。

6 结束语

综合分析认为,82B产生拉拔断主要原因是由于设备功能缺失,为防止烧钢弯曲,生产过程中加热温度和均热温度未严格执行规范要求,加热温度、均热温度均偏低;82B性能波动大,面缩低主要原因为停车换槽未严格执行温度控制规范要求,加热温度低,加热温度偏差大,出现的两类质量问题是均为坯料加热不均,奥氏体化不均,碳化物不能充分溶解和元素扩散不均匀。

通过控制82B生产期间的加热温度和均热温度,严格执行规范要求,产品性能及组织均达到要求。