大型航天器公路运输车安全性技术研究

魏 东,代东颖,张 敬

(北京航天发射技术研究所,北京,100076)

0 引 言

国内外的航天器一般采用垂直转载运输的方式[1],由航天器测试加注区运输至火箭总装测试区后,与火箭进行对接。长征五号运载火箭发射的航天器在完成总装测试和推进剂加注后,与火箭整流罩及工装设备组合,形成组合体状态,采用公路车辆的方式进行整体垂直运输。航天器组合体的最大运输质量为40 000 kg、运输高度为20.5 m、直径为Φ5.4 m,并已加注大量推进剂,其运输质量、结构尺寸和推进剂加注量等,超过以往中国航天器组合体规模2.5倍以上,如何确保其安全可靠地转载和运输,是需首要解决的问题。

航天器组合体垂直公路运输车通过在总体性能、半挂车性能、牵引车防爆技术等采取综合安全设计,提高了航天器组合体运输的安全性和可靠性。

1 影响航天器组合体运输的安全性因素分析

影响航天器组合体运输安全性的主要因素如下:

a)组合体采用垂直运输方式,运输质量大、质心位置高、迎风面积大,相对于常规产品的运输,横向稳定性较差;

b)运输道路条件存在坡度为4%的横坡,运输速度控制不当,容易发生倾斜,甚至导致侧向倾覆;

c)组合体加注大量液态推进剂,液体在运输过程中容易产生剧烈晃动,使产品发生晃动;

d)组合体加注推进剂,如果触发起爆条件,可能发生爆炸。

2 提高航天器组合体公路运输车安全性技术

2.1 总体安全性设计

组合体垂直公路运输车装载航天器组合体后,满载运输高度可达22 m,运输高度和质心高度均较高,并且加注有大量推进剂。为了提高组合体运输时的行驶安全性,需考虑道路侧坡、转弯离心力、侧向风[2]等涉及稳定性因素的综合影响。从车辆总体设计考虑,在车辆型式选择、悬架结构、转向系统等方面采取相应措施,以提高车辆的行驶稳定性。

为了满足航天器组合体大尺寸、高质心、防爆性、整体垂直运输等要求,组合体垂直公路运输车采用由防爆电动牵引车和液压轴线平板半挂车组成的半挂列车型式,见图1。

图1 组合体运输车结构组成Fig.1 Structure Composition of Combined Transport Vehicle

牵引车用于牵引装载组合体的液压平板半挂车。牵引车采用防爆型式,以铅酸蓄电池为能源,通过电机输出动力,是集机、电、气、液于一体的特种车辆。牵引车通过其牵引鞍座牵引半挂车,并通过供电插座为半挂车防爆动力泵站供电,用于为半挂车轮组转向和悬架升降调整提供动力。

半挂车采用液压轴线车[3]的结构型式,通过多轮组、低平板的多个挂车模块[4]相互连接。车辆通过采用液压助力转向和液压平衡独立悬架系统,以及可全方位摆动的整体式车轴,可实现轮组转向、高度升降及倾斜等功能,具有较好的道路行驶机动性能和桥涵通过性能。车辆通过采用三点支承和悬架油缸的分组串通,在凹凸不平道路上行驶时,可始终保持所有轮胎与地面接触,使车轮受力均匀,具有良好的减震性能。

组合体加注大量液态推进剂,为了避免车辆行驶过程中,对组合体及内装的推进剂造成大的震动和冲击,车辆在行驶性能上采取了如下安全防护措施:

a)满载最大行驶速度采用减速措施,最高车速不大于5 km/h,避免高速行驶对组合体及内装的推进剂造成冲击;

b)在加速、制动控制系统中采用了缓速控制措施,避免突然起动、急加速、紧急制动过程中对组合体造成冲击;

c)在转向系统采用了转角限位措施,避免过度转向对车辆造成损坏,确保车辆行驶安全。

2.2 半挂车安全技术

2.2.1 提高车辆稳定性[5]技术

a)采用凹平板车架结构,降低质心高度。

半挂车在采用低高度液压轴线车辆型式的基础上,车架采用宽体、低高度结构型式,并且相对于前、后车架结构,中间车架采用下凹平板式承载结构,用于承载和固定组合体,承载面距地面最低高度降低至0.8 m,进一步降低组合体垂直运输时的合成质心高度,提高车辆的高空通过性和行驶安全性。

此外,通过适当提高车架结构的自身质量,进一步提高车辆承载能力,降低整车满载时合成质心高度。

b)宽轮距布置,增加稳定安全性。

半挂车的轮组布置方式不同于常规车辆,采用宽轮距、长轴距的布置方式,左、右轮组距离为4.33 m,前、后轮组轴距为1.55 m、9.122 m和3.1 m。采用宽轮距、长轴距的布置方式,在坡度为20%的极端条件下,满载质心位置不超出车轮围成的安全区域,提高车辆的横向和纵向稳定安全系数,确保了车辆的行驶稳定性。

c)设置安全支撑装置,避免车辆侧倾。

半挂车车架侧面底部设置了横向安全支撑装置,对轮组悬架失效、轮胎爆胎等意外情况,以及道路侧坡而导致车辆侧向倾斜,起到侧向安全防护作用,提高车辆行驶安全性。横向安全支撑装置共设置4个,分别布置在中间连接车架四角的侧边纵梁底面。

支撑装置采用金属焊接结构底座和橡胶减震块组成,底座与车架连接固定,橡胶减震块位于底座下方。车辆一侧的4个轮组悬架同时失去作用时,车辆将发生侧向倾斜,此时横向安全支撑装置与地面接触,起到支撑车辆的作用,避免车辆进一步倾斜和侧翻,同时起到缓冲和减震作用。

通过综合采用凹平板车架结构、宽轮组布置、安全支撑装置等措施,可降低至合成质心距地高度至4.5 m,横向极限侧翻角度可达28°,有效提高了行驶稳定性和安全性。

2.2.2 高可靠液压悬架系统

a)平衡悬架系统。

半挂车采用液压油缸和蓄能器组成分组平衡悬架系统,每个悬架油缸均设置一个蓄能器。悬架油缸根据负载的变化自动调整伸缩量,悬架油缸承载均匀,蓄能器与悬架油缸共同作用,起到较好的缓冲和减振作用,具有较好的行驶平顺性和道路适应性。

为了均匀分配半挂车各悬架载荷,保证承载平面的稳定可靠,将悬架系统油路分为3个回路,使悬架系统的支承方式形成具有稳定结构的三角形,称为“三点支承”,见图2。将各个回路车轮反力的合力在稳定面上的作用点相连,形成稳定的三角形结构,车辆重心在稳定三角形内,保持半挂车行驶稳定。悬架油缸串通方式如下:

图2 半挂车轮组平衡悬架联接型式Fig.2 Semi Trailer Wheel Set Balance Suspension Connection Type

1)前轮组车桥的悬架油缸与鹅颈主油缸串通(前支承);

2)后轮组车桥的左侧悬架油缸串通(左支承);

3)后轮组车桥的右侧悬架油缸串通(右支承)。

该种悬架串通方式对于车身较长,抗横向摆动能力要求较高的车辆是一种行之有效的方法。由于在同一个支承中的油缸是串通的,当其中一个车桥在行驶中遇到障碍而载荷增加时,油缸内随之增加的压力立即在串通的液压油缸中传递,使串通的几个桥来共同分担该桥增加的载荷,从而避免车辆行驶中某一桥所受载荷瞬间发生严重超载。

同组支承点的悬架油缸互相连接,在车辆运行时形成一个封闭的液压系统,使车辆在不平路面或爬坡时,悬架油缸根据负载的变化自动调整伸缩量,保证同一支点组的每一个悬架油缸均匀承载。

b)悬架双管路安全结构。

悬架油缸管路接口和车架上的管路需通过软管连接,悬架高度调节过程中,该段软管频繁弯曲变形,长时间使用会出现老化、疲劳等损坏情况。半挂车悬架系统采用分组平衡方式,因此只要一个悬架油缸的软管破裂,其所在分组的悬架油缸将同时失压,此分组的悬架高度会突然降低,半挂车会出现侧翻现象,严重影响航天器组合体的运输安全。

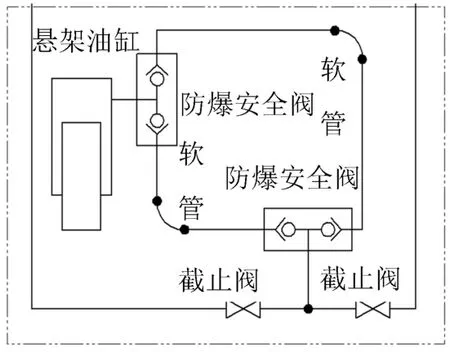

为了解决上述问题隐患,在每个悬架油缸管路中采用悬架双管路安全结构,包括:悬架油缸、软管、防爆安全阀、截止阀等。悬架油缸和悬架主管路之间设置2个防爆安全阀,防爆安全阀之间通过两根软管连接。其中,防爆安全阀采用梭阀结构,见图3。

图3 悬架双管路安全结构Fig.3 Suspension Double Pipe Safety Structure

当两根管路都正常工作时,两个防爆安全阀至少可以保证其中一根软管是连通的。当该悬架的一根软管发生破损后,这根软管内的压力会迅速降低,由于防爆安全阀的作用,可迅速切断破损管路,防止油液进一步泄漏,另一根软管仍可以正常工作。

通过采用悬架双管路安全结构,可以自动封闭受损的管路,解决液压管路破损引起的漏油导致的悬架失效问题,提高车辆行驶安全性和可靠性。

2.2.3 高可靠液压机械转向系统

同步转向是通过半挂车鹅颈传递机构,使半挂车和牵引车保持相应的转角关系,实现半挂车与牵引车同步转向。牵引车通过半挂车鹅颈取力装置驱动转向信号油缸运动,信号油缸内液压油受挤压产生油压,转向信号油缸大腔液压油被挤出,分别驱动前转向油缸和后转向油缸的大腔,实现半挂车的前、后轮组车轮的转向。其中,前转向油缸用于前轮组转向,后转向油缸用于后轮组转向。

a)前、后轮组独立式液压系统。

前、后轮组液压回路中均采用双回路冗余设计,在正常情况下,前轮组和后轮组液压回路中各自有2个回路均参与工作。转向控制回路设置了4个转向信号油缸,信号油缸分别与前转向油缸、后转向油缸连接,见图4。前轮组和后轮组转向控制回路是完全独立的,互不影响,当前轮组或后轮组液压回路中一个液压回路发生故障时,另一个回路仍可以正常工作,两个回路形成冗余备份,以保证液压系统可以正常工作,进一步提高转向液压系统的安全性和可靠性。

图4 前、后轮组独立式液压控制回路Fig.4 Independent Hydraulic Control Circuit of Front and Rear Wheel Set

b)多层次压力安全保护。

转向液压系统采用静液传动方式,在每个液压控制回路中均综合采用蓄能器、安全阀组等部件,形成多层次安全保护,提高液压系统的安全性,见图5。具体方式如下:

图5 液压系统控制回路采用多层次安全保护示意Fig.5 The Control Circuit of Hydraulic System Adopts Multi-level Safety Protection

1)半挂车正常转向时,转向液压系统的工作压力不超过额定工作压力,蓄能器处于关闭状态,正常行车状态下蓄能器不参与工作,蓄能器内无液压油充入。

2)转向液压系统中压力不断增高,超过额定工作压力值,蓄能器开启,液压系统中的高压液压油被蓄能器吸收,以调节液压系统压力,起到缓冲和避免系统压力过高的作用。当系统压力恢复正常后,蓄能器内多余液压油返回至液压系统中。

3)当液压系统的压力超过蓄能器的压力保护范围并达到安全阀组的保护压力时,安全阀组溢流并报警,保护液压系统免受损坏。

c)温度补偿装置。

转向液压系统采用静液系统,液压油均封闭在由管路及液压元件组成的容积固定的静液腔体内,静液系统易受环境温度的影响。当环境温度变化时,液压油体积会发生变化,而静液腔容积不变,则液压系统压力易出现较大波动,影响转向性能和安全性。

在液压系统中增加了温度补偿装置,可将静液系统的压力限定在一定的范围内,不受环境温度的影响。

d)防偏摆装置。

由于半挂车为超宽、超长车辆,液压转向系统的液压传递路径较长,并且当车辆较高速度行驶时,车轮由于受到振动、路面扰动等因素影响,车辆易出现偏摆现象,影响车辆行驶稳定性和安全性。因此,在与前转向油缸、后转向油缸连接管路中增加防偏摆装置。行车过程中,路况较差情况下,后转向油缸会随着负载发生变化,当负载变化超过设定安全压力时,防偏摆装置上安全阀打开,转向功能正常工作,保护系统免受扰动力带来的干扰。

e)双排纵拉杆和横拉杆布置。

半挂车采用静液系统带动转向机械结构实现车轮转向,转向机械结构采用杆系传动的方式最终带动前、后轮组转动。

在转向机械结构中,纵拉杆和横拉杆采用双排布置型式,始终保持其中有一排拉杆处于受拉力状态,不易出现弯曲失效,减小半挂车行驶过程中由于压杆变形造成的车轮左、右摆动。并且,纵拉杆和横拉杆采用双排布置型式,也对拉杆形成了冗余和备份,提高了结构的安全性和可靠性。

2.3 牵引车综合防爆技术

牵引车用于牵引装载组合体的半挂车,牵引车以铅酸蓄电池为能源,通过电机输出动力,是集机、电、气、液于一体的特种车辆。根据防爆产品的运输要求,为了提高航天器组合体(已加注推进剂)的运输安全性,避免由于推进剂意外泄漏导致的灾难性事故,牵引车按照EX ⅡB T4的防爆等级[6]考虑防爆设计,使用防爆区域为2区、其温度控制值为135 ℃、最小引爆火花能量为0.060 mJ(同乙烯)。蓄电池式牵引车(以下简称“防爆牵引车”)综合运用多种防爆型式,采用组合型防爆设计。牵引车的防爆技术处理以隔爆型“d”为主,本质安全型“ib”和特殊型“s”为辅,如:驱动电机、电控、仪表、开关、灯具、接线盒等均为隔爆型、加速器为本质安全型、电源装置为特殊型,见图6。

图6 防爆蓄电池式牵引车主要防爆部件组成Fig.6 Main Explosion-proof Components of Explosion-proof Battery Tractor

2.3.1 防爆特殊型电源装置[7]

防爆特殊型电源装置是牵引车的动力源,电源装置采用外加隔爆箱的铅酸蓄电池系统,由蓄电池箱、铅酸蓄电池组、连接导线、接线盒等组成,用于为驱动系统、转向系统、制动系统、控制系统中的各种电机、控制器、控制开关、信号指示灯和照明灯等供电。

普通铅酸蓄电池在非正常运行状态下可能发生漏电、连接导线断裂引起放电火花、极柱连接接触电阻增加导致温度升高等影响产品运输安全的故障。防爆特殊型电源装置通过采用防爆蓄电池箱、具有良好透气功能的特殊排气孔、双线制连接导线、防爆接线盒(符合GB 3836.2《爆炸性环境第2部分:由隔爆外壳“d”保护的设备》)等措施,可以消除蓄电池周围氢气积聚、避免接线端子发生火花、防止火花外溢等,提高电源装置的安全性和防爆性能。

2.3.2 隔爆型电机

驱动电机的防爆[8]处理,采用外部增加具有足够强度的铸钢材质防爆壳体,当驱动电机壳体内的火花、高温等导致爆炸时,驱动电机的防爆壳体不会发生损坏,也不会引燃周围的爆炸性气体,使得电机表面温度不至于达到危险临界温度,从而达到整机的防爆性能要求。驱动电机壳体内部温度设定值为120 ℃,运行温度达到该设定值时,电机控制器可自行断电保护。

2.3.3 防爆电器元件和设备

防爆牵引车选用的所有电气设备均为本安型防爆产品,包括:防爆电喇叭、防爆防腐行程开关、防爆仪表盒、防爆接线盒、防爆信号灯、防爆方向开关、防爆电源转换装置、防爆控制开关、防爆型加速器等。

2.3.4 电缆、电气回路

防爆牵引车的电缆采用绝缘铜芯软电缆。电缆的载流量保证通过车辆上相关电气设备的额定电流时,产生的温度值不高于温度组别或绝缘材料的允度值,电缆能够承受至少500 V电压的耐压试验[9]。在电气回路中设置过电流保护环节,防止过大的电流对蓄池组造成损坏,并引起不允许的危险温度。

此外,防爆牵引车的防爆电气单元和电气连接,都与车体的金属构件保持良好的绝缘。

2.3.5 静电防护

静电是引发爆炸事故的另一危险源。因此,车辆安装导静电压配实芯轮胎(在制造轮胎的橡胶料中添加适当的导电剂,以达到抗静电的果),以便将车体上能产生的静电导入地下。

2.3.6 消除机械火花

组合体垂直公路运输车,通过采用防爆电动牵引为避免车体与地面或其他器件摩擦、碰撞产生火花引发爆炸事故,车辆上所有可能与外部产生摩擦和碰撞的部分,如车体外围局部、牵引座外表面等均采用不锈钢或铜质材料保护,减低碰撞产生的能量。

3 结 论

车和液压轴线平板半挂车型式,提高整车的道路通过能力、减小冲击、降低振动;通过采用提高车辆稳定性技术、高可靠液压悬架系统、高可靠液压机械转向系统,提高半挂车的行驶安全性;牵引车通过综合运用多种防爆型式,提升了对推进剂的防爆性能,确保组合体运输的安全性和可靠性。