钛合金航空结构件加工刀具与工艺技术研究现状*

孙 杰,国 凯,杨 斌

(1.山东大学机械工程学院,济南 250061;2.山东大学航空构件制造技术及装备研究中心,济南 250061)

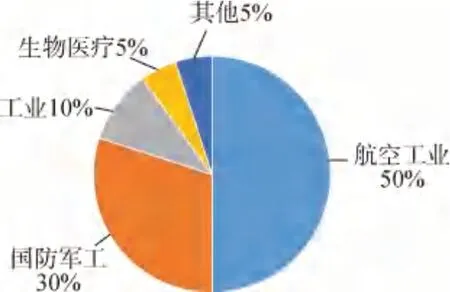

钛合金因其优异的综合力学性能、低密度、耐腐蚀、抗疲劳以及显著的高温抗拉强度、高温稳定性等,已成为现代宇航、国防工业关键的支撑材料之一。钛合金的密度只有钢材的1/2,但其强度却高于钢材(表1)。正因为钛合金具有如此优异的性能,世界钛材需求量的50%来自航空工业,钛合金也因此被誉为“空间金属”,其应用领域分布如图1所示[1]。在飞机制造业,钛合金的应用越来越广泛,尤其在高性能战斗机的结构件中所占的比重增长幅度非常明显,如在F-16 战机上钛合金所占重量比仅为3%,而在作为第4 代战机典型代表的F-22 战机中所占重量比高达41%[2]。

图1 全球钛合金不同领域用量对比Fig.1 Consumption of titanium alloys in different fields of world

表1 常用金属材料物理性能比较Table 1 Comparison of physical properties of common metal materials

然而钛合金又是典型的难加工材料,导热系数仅为钢材的1/7,为铝合金的1/30,切削过程刀-屑接触区极小,单位面积上切削力大且热量难以排出,切削温度高,加之钛合金冷硬现象严重,化学活性高,切削状态能够和几乎所有的刀具材料发生化学反应,最终导致刀具极易产生磨损破损,钛合金的高效加工一直是航空工业面临的重要制造难题[3]。钛合金航空整体结构件大都为壁薄深腔结构(图2),材料去除量大,大都在85%以上,加工周期长,加工过程中回弹现象严重,切削颤振现象频发,更加重了刀具的冲击载荷,与此同时,加工过程中让刀误差与加工变形问题突出,严重影响加工质量与加工效率的提高。

国内外学者对钛合金加工刀具与工艺技术进行了大量理论与试验研究,有力推动了钛合金加工质量与加工效率的提高。本文对钛合金切削刀具技术的发展现状进行综述,对加工工艺技术进行分析总结,归纳了制约钛合金加工性能提升的瓶颈问题,阐明钛合金切削加工刀具与工艺技术的未来发展趋势。

钛合金加工刀具技术

刀具是实现钛合金高效高性能加工的关键因素,国内外学者围绕钛合金加工的刀具基体材料、涂层材料以及刀具结构开展了大量的研究工作,取得了诸多创新性的研究成果,促进了钛合金加工技术的进步。

1 刀具材料与涂层材料

1.1 硬质合金刀具材料

硬质合金刀具材料加工性能优异、性价比高,是目前钛合金加工的主要刀具材料。硬质合金刀具性能与晶粒尺寸密切相关,普通硬质合金硬质相粒度为几μm,细晶粒硬质合金平均粒度在1.0~1.3μm,而超细晶粒硬质合金粒度达0.5μm[4]。当硬质合金的晶粒细化后,硬质相尺寸减小,增加了硬质相晶粒表面积和晶粒间的结合力,黏结相更均匀地分布在其周围,可以提高硬质合金的硬度与耐磨性[5]。数据表明,细晶粒硬质合金相比较普通硬质合金,硬度提高1.5~2.0HRA,抗弯强度约提高600~800MPa[6],而当硬质合金中WC硬质相的晶粒尺寸小于0.5μm,达到超细晶粒水平时,合金的抗弯强度增加1 倍多(由平均1600MPa 增加到4000MPa 以上),硬度也明显增加(由89HRA 增加到大于93HRA),耐磨性和刀具寿命大幅提高[7]。因此具备高硬度与高强度“双高”特性的超细硬质合金刀具成为钛合金这一典型难加工材料加工的首选刀具[8]。

硬质合金刀具的化学成分和黏结相对钛合金切削性能同样具有显著影响,以WC-TiC 或TiC 为硬质相的硬质合金刀具由于与钛合金亲和性较强,切削过程中极易发生溶解-扩散磨损[9],因此并不适合于钛合金切削;而WC-Co 类硬质合金刀具较为适合钛合金加工[10]。另外,TaC、NbC、Cr3C2和VC 等稀有金属碳化物的添加可进一步提升超细晶粒硬质合金材料致密度,抑制晶粒异常长大,有效提高刀具高温硬度与高温强度,从而降低钛合金切削过程刀具磨损[11]。Zhou 等[12]通过调整Co和Ti 含量制备了不同梯度层厚度和晶粒尺寸的超细梯度硬质合金刀具,并通过钛合金高速切削试验指出Co10Ti3 基体材料具备更好的切削性能。

总体而言,硬质合金刀具由于成本低廉,同时兼具较高硬度与韧性,更多地用于钛合金中速和低速车削过程以及铣削等断续切削过程[13]。在兼顾效率、刀具寿命等情况下,硬质合金刀具用于钛合金加工时切削速度一般不宜超过80m/min,当切削速度过高时,高温导致Ti、Co 等元素不断溶解-扩散,并伴随严重的黏结磨损与氧化磨损,最终引起刀具材料强度显著降低,加速刀具失效[14]。

1.2 刀具涂层材料

涂层硬质合金刀具相比无涂层硬质合金刀具可显著降低钛合金切削过程刀具磨损,提高刀具寿命[15]。根据涂层材料性质,刀具涂层可分为“硬”涂层与“软”涂层。“硬”涂层是指具有高的硬度与耐磨性的涂层材料,适用于钛合金加工刀具的“硬”涂层材料主要有TiA1N[16-17]、TiCN[18]、AlCrN、Ti6Al[19]等,涂层工艺主要有物理气相沉积法(PVD)、化学气相沉积法(CVD)等[20]。“软”涂层主要指具有低摩擦系数的涂层材料,涂层本身起到自润滑作用,如MoS2、WS2等,“软”涂层的制备可采用溶胶- 凝胶法[21]。钛合金加工硬质合金刀具涂层结构也经历了从单层到多层[22]、从普通涂层到元素改性涂层以及纳米涂层的发展[23]。

用于钛合金加工的新型刀具“硬”涂层材料不断涌现,Chang 等[24]制备了CrAlSiN 纳米涂层硬质合金刀具,涂层硬度可达传统TiAlN 涂层的1.3~1.4 倍,在350m/min 的高切削速度下,CrAlSiN 涂层的刀具寿命达到TiAlN 涂层刀具寿命的4.2 倍;肖白军[25]采用AlCrN/AlTiSiN 多层纳米涂层刀具进行钛合金切削,刀具寿命是无涂层硬质合金刀具的3.7倍,单涂层刀具的1.6~2.0 倍。“软”涂层材料方面,Lian 等[26]将CrCNWS2硬/软复合涂层沉积在硬质合金刀具表面,提高了刀具在干切削钛合金时的切削性能。涂层结构方面,Oganyan 等[27]比较了无涂层刀具与纳米层结构的Ti-TiN-(Ti,Cr,Al)N 涂层、Zr-ZrN-(Zr,Cr,Al)N涂层刀具的钛合金铣削性能,得出带有纳米涂层的刀具寿命比无涂层刀具寿命高2.5~3 倍;Lü 等[28]在硬质合金基体上制备了Si 元素梯度分布的TiAlSiN 涂层,相比较传统TiAlN涂层硬度高147%、附着力提高了300%,并且证明在切削钛合金时,梯度TiAlSiN 涂层的刀具寿命比非梯度TiAlSiN 涂层高75.4%。

1.3 超硬刀具材料

国内外学者一直在探寻超硬刀具材料用于钛合金加工,立方氮化硼(CBN)、聚晶立方氮化硼(PCBN)以及聚晶金刚石(PCD)等超硬刀具均可用于钛合金切削[29]。从物理力学性能来看,PCD 刀具硬度最高,达8000HV,是硬质合金的5 倍以上;PCBN 硬度为3000~5000HV,达到硬质合金的2 倍以上。PCD 刀具导热性优良,导热系数达500W/(m·K)以上,是硬质合金的1.5~9 倍,其数值也远高于PCBN 刀具。PCD 刀具热膨胀系数较低,在切削加工中产生的切削热容易散发,切削温度较低,刀具不易产生大的热变形,这一优越的特性对于尺寸精度要求极高的精密加工极为重要;PCD 材料还具有较好的化学惰性,在加工过程中钛合金不容易黏结在刀尖上而形成积屑瘤。CBN 硬度仅次于PCD,热稳定性极好,在大气中加热至1000℃也不发生氧化。PCBN 是由CBN 颗粒和按照一定比例组成的金属黏结剂或陶瓷黏结剂在高温高压条件下烧结而成的,它克服了单晶CBN 各向异性的缺点[30]。超硬刀具材料与典型硬质合金刀具材料物理力学特性对比如表2所示[30-31]。

表2 超硬刀具材料与硬质合金刀具材料物理力学特性Table 2 Physical and mechanical properties of ultra-hard cutting tool material and cemented carbide

Amin 等[32]的研究表明,当采用1mm 轴向切深、32mm 径向切深的大去除量切削钛合金时,PCD 刀具稳定切削速度可以达到120~160m/min。Lindvall[33]、Ren[34]等研究了PCD 和PCBN 刀具高速连续车削Ti-6Al-4V 合金时的性能和磨损机制,发现PCD 刀具切削加工钛合金在刀具寿命方面优于PCBN。

总体而言,涂层硬质合金刀具是目前企业进行航空钛合金结构件加工的首选刀具,然而钛合金加工过程刀具损耗严重、加工效率偏低、加工成本高的问题依然突出,仍需要硬质合金刀具材料技术与制备技术的不断进步,从而降低刀具成本,提高加工效率。超硬材料刀具更适合于钛合金高质量加工与高速精密加工,但是超硬刀具材料价格高,工程化应用受到高昂刀具成本的制约。

2 刀具结构

刀具结构对刀具钛合金的切削性能和刀具寿命均产生重要影响,随着刀具设计理论和制造技术的发展,越来越多的新型刀具结构用于钛合金加工。

2.1 非对称分布刀具结构

钛合金弹性模量低,加工极易产生切削颤振,采用非对称分布的刀具结构是解决切削颤振问题的有效途径之一。通过改变刀齿分布形式可以得到非对称分布结构铣刀,包括变螺旋角铣刀和变齿距铣刀。皇攀凌等[35]设计了变齿距、变螺旋角与变槽深结构刀具,并研究了不同刀具结构加工钛合金时切削力和振动的变化规律,其研究结果表明螺旋角39°、齿间角83°~97°的变齿间角铣刀切削合力与铣削振动较小,最终得到了适用于Ti-6Al-4V 钛合金加工的变齿距立铣刀刀具结构与优化的切削参数。Shaharun 等[36]指出同时具有变螺旋角(48°~53°)与变齿间角(60°~107°)的铣削刀具在切削钛合金过程中具有更好的减振效果。

非对称分布刀具结构优化的方法主要是通过动力学建模与稳定极限图求解进行切削稳定性与刀具结构匹配,最终实现抑振或消除切削颤振,提高加工效率[37]。

2.2 刀具角度与刃口结构

刀具角度、刀齿分布形式及刃口结构是刀具结构设计中需要考虑的重要因素。多数研究工作集中于建立刀具角度与切削力及切削振动映射关系,从而实现刀具几何参数的优化[38-39]。

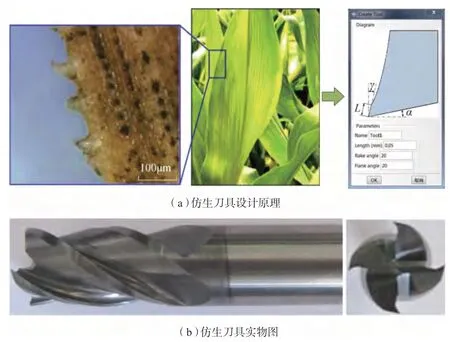

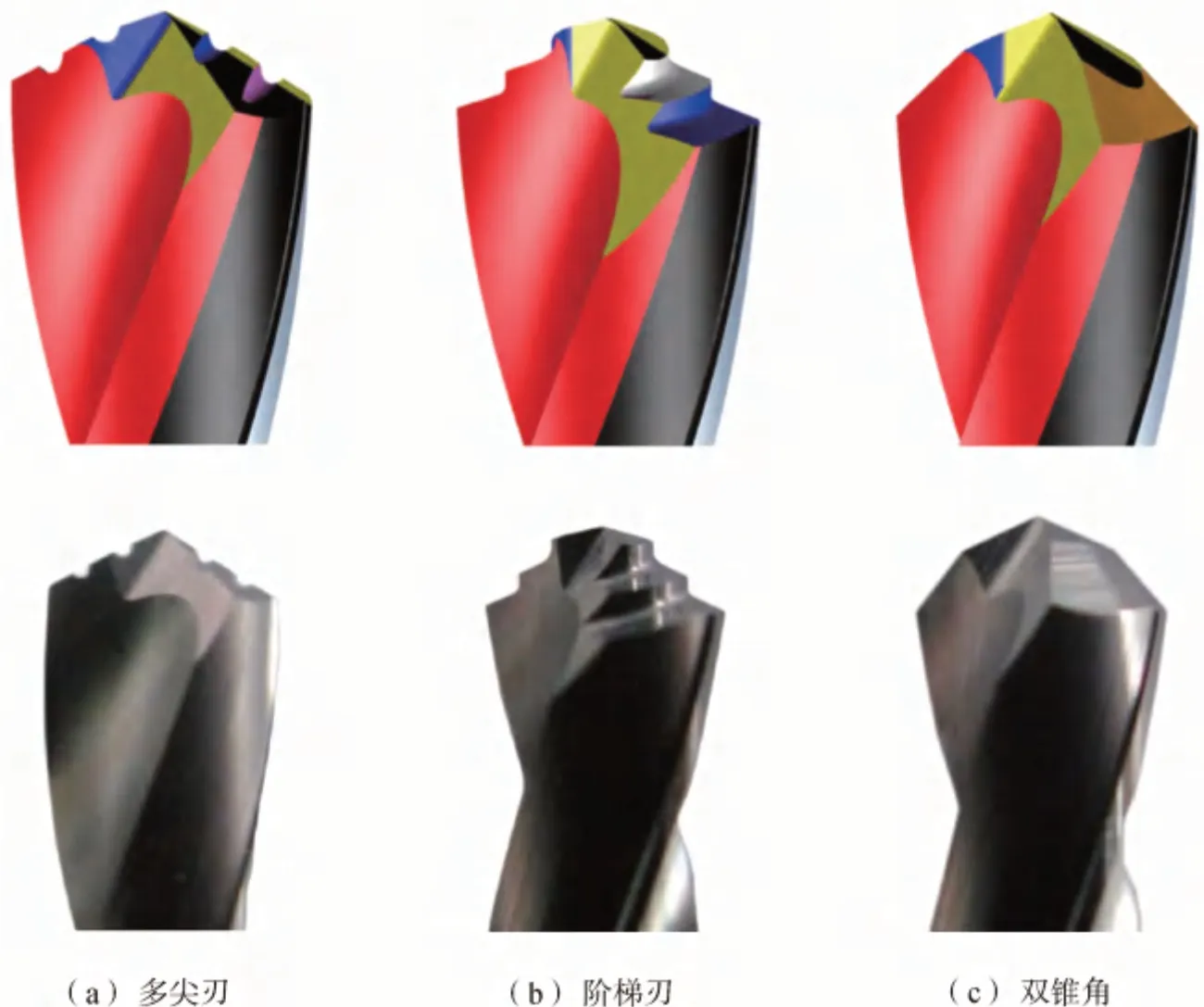

刃口结构包括刃口形式与切削刃钝圆半径,刃口结构的选择与加工工况密切相关。刘月萍[40]基于钛合金切削仿真研究了倒棱刃、消振棱、白刃分别与钝圆组合的硬质合金刀具刃口结构对切削力和温度的影响,结果表明钝圆半径0.02~0.025mm、倒棱刃宽度0.06mm 的刃口复合结构可以得到最低切削温度。Araujo等[41]通过钛合金铣削试验研究了刀具刃口半径与前角对切削力和表面质量的影响,给出了优化的刀具几何参数,并指出具有倒棱刃的PCD 刀片相比较于圆弧刃有更长的刀具寿命。姜振喜[42]基于TC4-DT 钛合金力学性能,设计了具有仿生学原理的特殊槽型和微刃立铣刀,通过抑制切屑锯齿化,有效地减小了切削力及其波动范围,降低了硬质合金刀具切削振动和切削温度,得到较小的表面粗糙度,如图3所示[42]。田汝坤[43]根据钛合金结构件难加工的特点,以前角、后角和螺旋角为因素,利用有限元软件进行仿真,研究了刀具结构对结构件加工变形的影响并优选出适合加工钛合金结构件的硬质合金刀具结构。Zhu 等[44]提出了适用于钛合金-铝合金叠层材料钻削的新型多尖刃钻头、阶梯刃钻头以及双锥角钻头,其中双锥角钻削刀具与其他刀具相比轴向力更小,平均切削温度更低,且刀具磨损较小,如图4所示[44]。

图3 钛合金加工仿生刀具Fig.3 Bionic tool for machining titanium alloys

图4 钛合金-铝合金叠层材料钻削刀具Fig.4 Drills for drilling aluminum/titanium stack

2.3 特定加工需求的刀具

针对轮廓或简单型腔结构钛合金加工,山高公司开发了专用的玉米式铣刀,刀具直径D为32~80mm,切深可达0.8D~2D[45],实现大切深、大切宽强力铣削,极大地提高了切削效率,降低了切削成本;针对钛合金结构件狭窄槽腔的几何特征,山高公司开发了JCO710 波纹铣刀,可获得较长的刀具寿命,适合大轴向切深钛合金的高效粗加工;三菱材料公司专为钛合金叶轮叶片的高效精加工而设计了一种新型六刃锥形圆桶球头铣刀,可以在保持加工表面质量的同时实现高效加工;三菱CoolStar 系列整体立铣刀,将众多冷却液孔分布在刀具结构上,最大程度发挥切削液的冷却作用,提高加工稳定性[46];此外,三菱VFX 系列玉米铣刀,其外圆周刃可加工侧面和台阶面的立面,底刃可加工平面,大幅提高了切削用量和加工效率,切削速度可达55m/min,进给量0.12mm/tooth,径向切深10~45mm,轴向切深25~60mm,以直径为63mm 为例,最大金属去除量可达400cm3/min[47];Helical 公司研发了适用于钛合金加工的HXF 系列多齿硬质合金刀具,齿数达7~14 齿,通过增加刀齿数,减小每个刀齿切削载荷的同时有效提高切削效率。上述钛合金加工专用刀具如图5所示。

图5 钛合金加工专用刀具Fig.5 Special cutting tools for machining titanium alloys

1.3 刀具深冷处理技术

研究表明,切削刀具在-80~-196℃的低温下进行深冷处理24~40h,可以改善刀具切削性能,提高刀具寿命[48]。Strano 等[49]通过试验研究了-196℃液氮低温处理的涂层硬质合金刀具切削性能,发现经过低温处理的刀具基体与涂层材料硬度分别增加7%与11%,当切削钛合金速度在62~79m/min 时,刀具寿命可以提高9%~30%。Sivalingam 等[50]研究了TiAlN/NbN 涂层硬质合金刀片在24h 与48h 液氮深冷处理后的钛合金铣削过程中刀具磨损过程,与未经深冷处理的刀片相比,在经过48h和24h 低温处理的刀片磨损分别降低了12%~23%和4%~11%,并同时观察到了切削力和切削振动的降低。综合结果表明,在相同的工作条件下,深冷处理刀具具有更好的加工性能和更长的刀具寿命。

钛合金加工工艺技术

1 钛合金加工工艺优化

目前钛合金的切削加工工艺主要以车削、铣削和钻削为主,航空钛合金结构件加工以铣削为主。车削加工时切削温度较高,刀具寿命低,大部分的研究致力于选用合适的切削液和工艺参数降低切削温度。钛合金铣削加工时,由于加工过程中循环热力载荷的作用,使得切屑与刀刃容易黏结,刀具磨损严重,大部分的研究通过工艺参数优化减小刀具磨损,提高加工表面质量。钻削加工时容易导致钻头烧结、卡钻甚至折断等问题,钻孔质量差,多采用超声辅助、改善加工环境等方法提高钛合金钻削的切削加工性。因此,合理的加工参数选择对保证钛合金加工质量、降低加工成本、提高生产效率具有重要意义。

常见的切削加工参数优化方法大多基于田口法[51-52]、响应曲面法[53]等设计试验,以减小实际试验组数,通过不同的分析方法,如方差分析、回归分析法、神经网络法、遗传算法、蚁群优化、粒子群优化算法等,建立单、多因变量的预测模型,实现单一或多目标的加工参数优化,获取最佳工艺参数组合。Jiang 等[54]通过正交试验研究了干切削、润滑液切削与微量润滑(Minimum quantity lubrication,MQL)切削等不同冷却润滑条件下切削参数对钛合金铣削表面粗糙度的影响,并通过多项式回归拟合指出表面粗糙度值Ra对每齿进给量和轴向切深更敏感,相比较来说,Ra对切削速度和径向切削深度不敏感。Gupta 等[55]应用响应曲面法和粒子群优化技术,在MQL 环境下,对钛合金切削工艺参数进行多响应优化。另外,可以借助切削仿真进行工艺优化,建立切削过程有限元模型并对加工参数的选取提供指导[56],既节省了试验成本又能实现相应目标的优化分析。

通过目前的研究可以看出,在切削加工参数优化中,优化分析大都以单一目标提出最优加工参数方案,但从机械产品质量、刀具寿命、生产成本等多目标出发的优化参数方案获取方面的研究还存在一定的局限性。

2 钛合金绿色加工技术

由于钛合金的难加工性,传统的钛合金切削加工需应用大量的切削液,环境污染严重,能源消耗较大。绿色高效切削加工钛合金工艺受到越来越多的关注。目前国内外常用的钛合金绿色加工工艺可分为绿色冷却技术和绿色润滑技术。其中绿色冷却技术有低温辅助冷却切削(液氮、CO2)[57]、低温空冷切削[58]、高压冷却切削[59-60]等。研究表明,与干切削和切削液切削相比,利用液氮和CO2进行低温冷却辅助切削可将切削温度分别降低50%和15%~47%[61],同时在试验条件下刀具寿命可提高16%~100%[62-63],表面粗糙度可降低31%~39%[64]。高压冷却切削主要是在切削液喷射过程中加入压力,提高对流换热系数从而降低切削温度,与干切削相比,可提高刀具寿命55%~60%[60]。Jamil 等[65]通过CO2-snow 与液氮冷却的钛合金车削试验发现,相比较于液氮冷却,CO2-snow 具有更好的冷却效果,刀具磨损、切削力、表面粗糙度总体更小。

绿色润滑技术有喷雾射流润滑(Atomization-based cutting fluid,ACF)[66]、MQL[67-69]、水蒸气冷却润滑[70]等。喷雾射流技术是利用高速气体将润滑液分散成均匀大小的液滴,形成聚焦的射流进入刀屑接触区,实现冷却润滑的效果。研究表明,喷雾射流技术应用于钛合金切削中可有效提高刀具寿命[71]。MQL 技术能在最小切削液用量的条件下实现最大润滑效果,该技术利用高压将少量切削液喷射至切削区域,在降低切削温度的同时实现较好的润滑效果,从而达到可持续、低成本切削的目的[72]。水蒸气冷却润滑是通过水蒸气与金属表面发生化学反应,形成的多维金属氧化边界润滑层,增加了润滑效果,从而降低切削力、提高刀具寿命[73]。Jamil 等[74]提出采用乙醇-脂类油-干冰混合进行冷却润滑可以降低切削过程摩擦力。

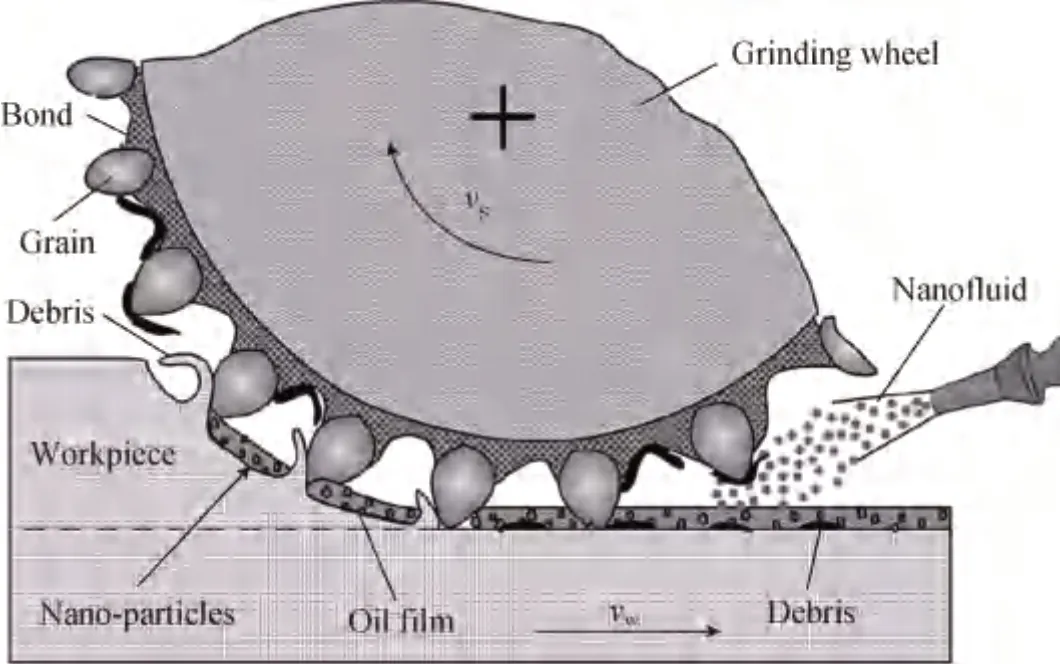

近年来,研究人员将纳米颗粒混合在冷却介质中,借助纳米颗粒的高导热性和润滑性提高切削加工中的冷却和润滑效果,从而降低切削温度和切削力,减少刀具磨损,以此提出一系列新的冷却润滑技术。纳米颗粒包括SiO2、SiC、碳纳米管(CNTs) 、Al2O3[75]、石墨烯[76]、氧化石墨烯[77-78]、石墨等[79]。Li 等[76]将石墨烯混合在植物油中进行钛合金铣削,通过对切削力、切削温度和表面完整性等铣削特性的对比,得出石墨烯添加剂可以提高铣削区油膜的冷却和润滑性能,能有效改善材料的铣削性能。Yi等[78]在钛合金钻削加工中将氧化石墨烯混合于切削液中,有效地改善了切削液的润滑作用,获得了更好的钻孔表面,切削力减小了17.21%。将纳米颗粒流体与MQL 技术相结合,并通过参数优化,能够充分发挥纳米颗粒的导热与润滑作用[80-81],如图6所示[80]。Bai 等[75]以花生油为基体进行了钛合金铣削试验,探索6 种不同的纳米流体(Al2O3、SiO2、MoS2、CNTs、SiC、石墨)对钛合金加工的影响,得出Al2O3和SiO2纳米流体对切削液的润滑作用提高最多。此外,Singh 等[82]将Ranque-Hilsch 涡流管引入MQL 冷却系统,通过纯钛切削加工证明了相比于传统MQL 具有降低刀具磨损的效果。

图6 纳米流体润滑磨削钛合金Fig.6 Nanofluid in grinding titanium alloys

由于钛合金绿色加工技术涉及传热学、摩擦学、流体力学等多学科的交叉融合,目前钛合金绿色加工技术的研究多停留在试验阶段,其具体的绿色加工机理的研究较少。因此需要深入分析切削液与刀具、工件、切屑间的冷却、润滑作用机理,提出针对不同需求的绿色加工工艺,实现钛合金绿色高效加工。

钛合金结构件切削加工颤振

1 钛合金结构件切削加工颤振分析与稳定性预测

钛合金结构件弱刚性特征导致加工颤振问题尤为突出,加工过程颤振分析与稳定性预测引起学术界与工程界的广泛关注。等[83]通过主轴组件速度相关的动态行为建模研究,建立了考虑主轴-刀具-薄壁工件动态特性的动力学模型,并验证了其在铣削稳定性预测中的正确性。梁睿君等[84]针对弱刚性薄壁零件频响特点与高阶动态特性,研究了多自由度铣削动力学建模方法并提出无颤振稳定切削参数阈值。Wang等[85]针对薄壁件铣削过程时变动态特征与多模态耦合特征提出一种多模态动力学建模方法,从而进行铣削稳定性预测。

目前钛合金结构件切削加工颤振分析与稳定性预测研究工作主要分为两方面,一方面集中在发展传统稳定性极限图模型,从二维向多维演变;另一方面,充分考虑薄壁结构切削过程时变动力学特性与非线性特性并集成在动力学建模中,以提升颤振稳定性预测精度[86]。

2 钛合金结构件切削加工颤振抑制

钛合金结构件切削颤振抑制主要包括增强系统刚度特性、阻尼特性和工艺优化等。

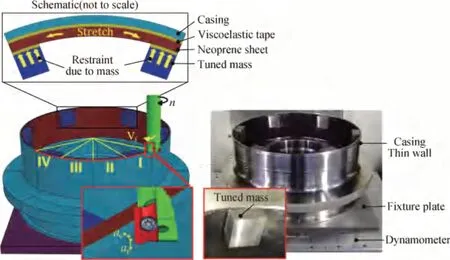

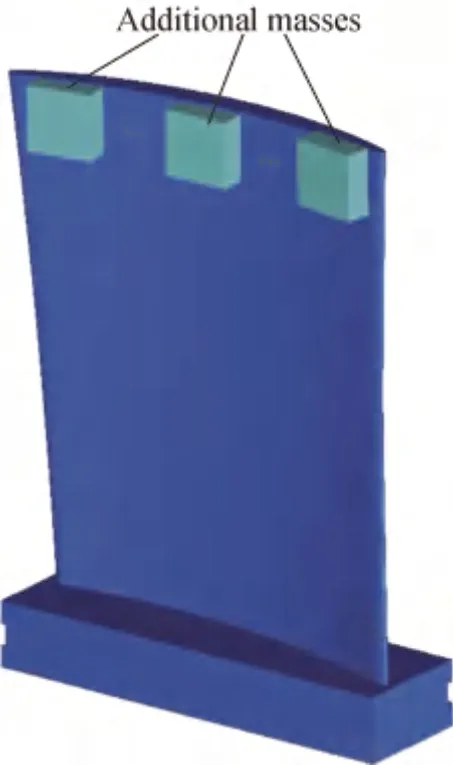

(1)增加切削系统的刚度或者阻尼。Kolluru 等[87]提出将分散的质量体作为粘弹性层附置于大型薄壁零件上,这种表面阻尼方法可以有效地抑制这一工况的加工振动(图7)。Wan 等[88]提出在薄壁件上附加质量块,并通过数值计算附加质量块的工件模型模态参数,结合计算结果进行质量分布优化,最终提高薄壁件切削稳定性(图8)。Yang 等[89]通过将单自由度被动阻尼器集成在铣刀内部,设计了一种适用于加工深腔和深孔特征的阻尼铣刀,并通过试验证明了阻尼铣刀在长径比为8 的情况下可以减小75%的切削振幅。

图7 附加粘弹性层减振Fig.7 Applying dampers to suppress chatter

图8 附加质量块减振Fig.8 Attaching additional masses to suppress chatter

调谐质量吸振器是一种常被用来附加于工件之上以增加工件被动阻尼进而实现加工振动抑制的装置。调谐质量吸振器的工作原理为能量消耗,由质量块、弹簧和阻尼原件组成[90]。此外,通过切削过程中采集的振动和切削力等信号进行颤振实时判断,并利用磁流变液[91]、压电陶瓷[92]等智能材料开发驱动器,对振动系统施加外部载荷制动从而主动抑制颤振的方法同样能够有效提高切削稳定性,Butt 等[93]通过在机床主轴上安装非接触涡流阻尼,实现了薄壁叶片类零件铣削抑振,并验证了其阻尼可控性与复杂切削路径的适应性。主动方法虽然可获得较好的颤振抑制效果,但主动控制系统较为复杂,稳定性不足。

合理的辅助支撑可以加固工件薄弱环节,提高薄壁件切削系统刚度,有利于抑制切削振动和减小加工变形,从而提高加工质量和加工效率。目前,辅助支撑加工方法主要包括填充物辅助支撑以及工装辅助支撑等。填充物辅助支撑通过在容器中或薄壁框内添加填充材料,如相变材料、低熔点合金、石蜡等,以达到增强薄弱环节加工刚度的目的。葛茂杰[94]利用石蜡填充进行钛合金薄壁件腹板和侧壁的铣削,提高了加工稳定性,减小了加工变形。Liu 等[95]通过比较有无气射流辅助支撑的Ti-6Al-4V 薄壁零件铣削动力学特性,证明了气射流辅助支撑可以提高切削稳定性并降低切削力,从而改善表面质量并减小零件变形。

(2)优化刀具参数和切削参数。贾兴民[96]针对钛合金腹板切削易振动问题,基于铣削系统动力学模型分析了抑制腹板振动的策略,在保证加工效率的前提下,从刀具结构角度进行了抑制钛合金腹板振动的刀具底刃开发设计。通过优化切削参数同样可以起到提高钛合金结构件切削过程稳定性的作用。李红卫等[97]通过对薄壁钛合金零件加工动力学分析,建立了以颤振幅值为约束条件,材料去除效率为目标的切削参数优化函数。Tunc 等[98]研究了刀具后角、后刀面几何结构等刀具参数以及径向切削深度等切削参数对切削过程阻尼影响规律,指出具有圆弧过渡的后刀面相比较平面型后刀面可以增加切削过程阻尼特性,提高切削稳定性。此外,加速切削法与调速切削法也被认为可以有效抑制切削颤振[99-100]。

复合能场钛合金加工新技术

除了传统的钛合金切削加工研究,国内外学者围绕超声、激光等多能场钛合金复合加工进行了相关研究。

1 超声振动辅助加工

超声振动辅助加工(Ultrasonic Vibration assisted machining,UVAM)技术指的是在切削过程中,给刀具或者工件施加特定方向上的超声频段的微米级振动,从而达到降低切削力、提高加工表面质量、延长刀具寿命的目的[101]。

将超声振动应用于钛合金的铣削加工过程研究较少,近几年才引起学者的关注。Ni 等[102]提出了一种用于分析超声振动辅助铣削过程中刀具与工件接触率的解析模型,通过试验研究加工参数对Ti-6Al-4V 超声振动辅助加工性能的影响、结果表明,UVAM 方法在降低切削力、提高工件表面质量、抑制毛刺形成等方面具有明显的优势。

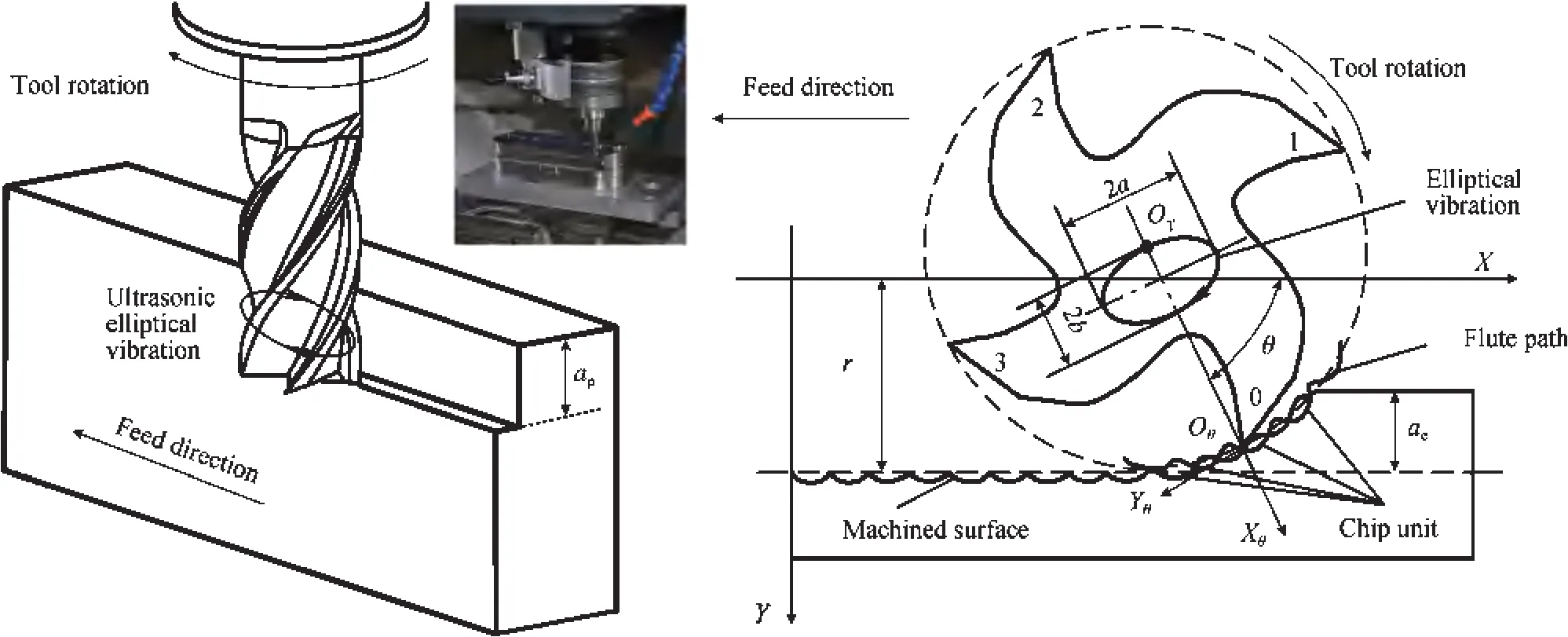

与常规铣削相比,Tong 等[103]的研究表明薄壁钛合金铣削过程中的超声振动辅助加工可以降低切削力,提高表面质量以及减少振纹的产生。Liu[104]、Han[105]等通过对超声椭圆振动辅助Ti-6Al-4V 高速铣削研究,证明椭圆振动UVAM 具有延长刀具寿命、产生更短更薄的切屑、并在合适的参数水平下降低切削力的作用。此外,这种方法还产生了更高的残余压应力,但是对于表面粗糙度来说,仅有合适的超声参数与切削参数匹配才能获得更低的表面粗糙度数值,大部分情况下,超声椭圆振动辅助加工钛合金会对表面质量产生不利影响,如图9所示[105]。

图9 超声椭圆振动辅助铣削Fig.9 Ultrasonic elliptical vibration-assisted milling

2 激光辅助加工

激光辅助加工(Laser-assisted machining,LAM)通过引入高能量密度的激光源,对切削区域待加工部位的材料进行局部加热,改变材料切削性能,从而达到降低切削力、提高切削效率的目的[106]。激光辅助加工技术在20世纪70年代提出,大多用于高硬度、高脆性材料,如工程陶瓷、工具钢等。钛合金激光辅助切削加工技术目前研究较少,主要集中在切削力方面。Dandekar 等[107]研究了TiAlN涂层硬质合金刀具LAM 钛合金Ti-6Al-4V 的加工性能,切削速度可达200m/min,相比于传统加工手段,刀具寿命提升2~3 倍。Bermingham 等[108]认为,硬质合金刀具进行钛合金高速车削时,刀具的黏结磨损与扩散磨损机制占主导地位,辅助加热切削虽然可以降低切削力,但温度升高的同时对刀具寿命会产生不利影响;但在铣削等断续加工过程中,刀具破损占主导地位,加热辅助切削会对刀具寿命带来有益的影响。高延峰等[109]通过试验证明了激光辅助铣削钛合金有助于减小材料剪切抗力,同时指出切屑向连续型演变,绝热剪切带变得不再明显。

目前,对于钛合金LAM 中切削机理的研究较少,LAM 是一项复杂的多能场复合加工技术,高温下的材料摩擦行为与分离规律需要进一步的研究,高温下刀具磨损机理也需要深入揭示。

结论

钛合金结构件加工过程面临材料与结构难加工性的双重挑战,目前PCD、PCBN 刀具虽然可以用于钛合金高速切削,但存在成本高、耐冲击性不足的缺点,硬质合金刀具仍然是钛合金结构件加工的主力刀具。但是硬质合金刀具加工钛合金刀具损耗严重,效率不足,需要大量使用切削液,与绿色加工趋势相违背,工业界对钛合金加工新型刀具材料、涂层材料以及刀具结构的需求永无止境,我国在该领域与国外技术水平还存在一定的差距,特别是高端刀具领域,需进一步加强研发力度。工艺优化方面,综合考虑加工质量、刀具寿命、生产成本等多目标优化方案尚需系统研究,不同冷却润滑介质在刀具、工件、切屑中的耦合作用机理仍然需要深入揭示,从而避免工艺方案制定与切削液选用的盲目性,为实际生产提供切实指导。总体来说,钛合金加工是一项系统工程,还涉及机床、夹具等,目前钛合金难加工属性并未改变,亟待通过变革性的工艺进步,突破钛合金结构件加工质量与加工效率提升的瓶颈难题,推动航空制造技术进步。