碳化钨硬质合金的抗冲蚀性能及高温高压下的耐腐蚀性能

冯春宇1,纪庆宇1,易 飞,沈 聪,李正涛,唐 建

(1. 西南石油大学 机电工程学院,成都 610500; 2. 中国石油塔里木油田公司,库尔勒 841000)

碳化钨硬质合金(以下称硬质合金)有着优良的物理化学性能,如硬度高,耐腐蚀和耐磨性好,是制造节流阀笼套与柱塞的重要材料。而节流阀在天然气开采方面起着至关重要的作用,一旦节流阀失效,开采过程就要中断并进行维修,会造成巨大的经济损失。

冲蚀磨损是指材料表面被微小颗粒以一定的速度和角度冲击所造成的一种材料损耗现象[1-2]。在钻井平台高温高压并伴随着硫化氢、气井出液、出沙的情况下,节流阀阀芯会出现大面积的冲蚀现象和腐蚀现象,甚至出现阀杆断裂的现象[3]。在工业生产中,冲蚀磨损现象相当普遍,危害性也大。随着工况条件的变化,冲蚀机理也会发生相应的变化。

自20世纪40年代开始,国内外学者对冲蚀磨损进行了大量深入的试验和理论研究。张玉勤[4]对碳化钨颗粒增强铁基表面复合材料进行了冲蚀磨损试验后认为,在碳化钨颗粒体积分数相同的情况下,当磨料石英砂粒度增大时,其磨损量也随之增大。HUSSAINOVA等[5]以二氧化硅颗粒为磨料,不同的黏结剂(镍、钴、铁)为变量,测试含13%(体积分数)氧化钇和氧化锆的碳化钨硬质合金的冲蚀磨损性能。目前,关于碳化钨硬质合金在高温硫化氢情况下腐蚀行为的研究较少。崔世华等[6]研究发现,镍基合金表面的含硫量较高,其原因是硬质合金中的Ni元素先发生反应生成Ni3S2。黄雨舟等[7]研究了复合涂层在高温高压饱和硫化氢溶液中的腐蚀行为,发现试验初期腐蚀速率比较小,之后48 h内腐蚀速率增加较快,由于钝化膜的形成使得硬质合金的腐蚀速率下降,最终趋于稳定。

本工作对不同Ni含量的硬质合金进行了冲蚀以及腐蚀,之后通过失重法以及微观形貌分析,研究了不同Ni含量硬质合金的抗冲蚀性能及耐腐蚀性能,从而延长节流阀的使用寿命。

1 试验

1.1 试验材料

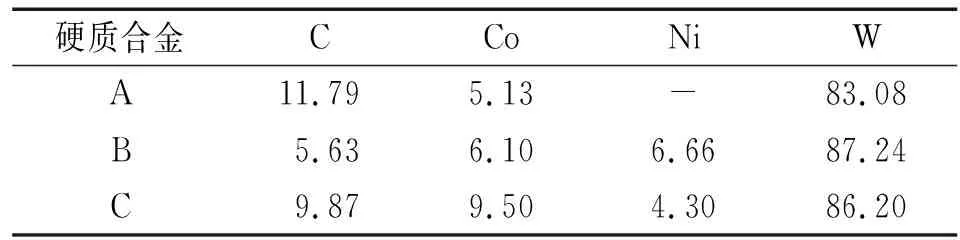

为了研究冲蚀及腐蚀对不同Co与Ni含量硬质合金的影响,选择了以下三种硬质合金,其化学成分如表1所示,其中硬质合金A、B、C中WC相的质量分数分别为94.87%,87.24%,86.20%。

表1 三种硬质合金的化学成分(质量分数)Tab. 1 Chemical composition of three kinds of hard alloys (mass fraction) %

1.2 硬度测试

采用压入法对三种硬质合金进行硬度测试。试验时将压头在静载荷作用下压入材料表面,通过测量压痕的对角线长度来计算硬度[8],采用洛氏硬度来表示硬度值。同一试样上分别取4个点进行测量,结果取其平均值,试验仪器如图1所示。

图1 硬度测试设备Fig. 1 Hardness test equipment

1.3 冲蚀试验

冲蚀试验条件如表2所示。将硬质合金制成20 mm×10 mm×4 mm的冲蚀试样,每种材料取3组试样。按图2所示原理进行冲蚀试验,每冲蚀1 min后暂停试验,将靶材取出,酒精清洗烘干后称量,计算磨损量变化,之后将靶材重新固定于试样架上继续冲蚀试验,研究整个冲蚀过程中3种硬质合金冲蚀磨损量的变化。

表2 冲蚀试验条件Tab. 2 Experimental conditions for erosion

图2 冲蚀试验原理Fig. 2 Principle of erosion experiment

采用扫描电镜观察冲蚀前后试样的表面形貌,采用能谱仪对冲蚀后试样进行能谱分析,进而分析冲蚀磨损原因[9-11]。

1.4 硫化氢腐蚀试验

天然气开采气井中含有硫化氢气体,因此在实验室模拟开采现场工况进行硫化氢腐蚀试验。试验介质选择3.5%(质量分数)NaCl溶液,试验压力为28.8 MPa,其中硫化氢分压为0.3 MPa,试验温度为140 ℃。试样尺寸为20 mm×10 mm×4 mm,试样经乙醇清洗、丙酮除油、吹干后,进行称量和表面积测量。试验前向反应釜中通入氮气2 h,以除去反应釜中的氧气,然后升温、升压至设定数值,气体出口用水封。试验周期为48 h。试验完毕后,取出试样,用酒精清洗,丙酮脱水,冷风吹干,进行称量。

采用失重法计算试样的腐蚀速率;采用金相显微镜,扫描电镜和能谱仪观察和分析试样腐蚀后的表面形貌和腐蚀产物成分。

2 结果及讨论

2.1 硬质合金的性能

2.1.1 硬度

由表3可见,三种硬质合金A、B、C洛氏硬度的平均值分别为91.58、90.25、91.28 HRV。在测试过程中,硬质合金A的硬度最大值与最小值相差较大,这是由于制造工艺造成材料致密度不同所致。一般认为,材料的硬度越高,其耐磨性就越好。硬质合金的表面硬度主要由两个因素决定:其一是WC的含量,含量越高,硬度越大;其二是制作工艺,如粉末搅拌均匀度、WC颗粒直径、胚料的压制压力和受力均衡度、烧结工艺等。硬质合金A中WC含量最高,因此其硬度也最高。但硬度增高,材料的脆性增加,其发生脆性断裂的可能性也增大。

2.1.2 微观形貌

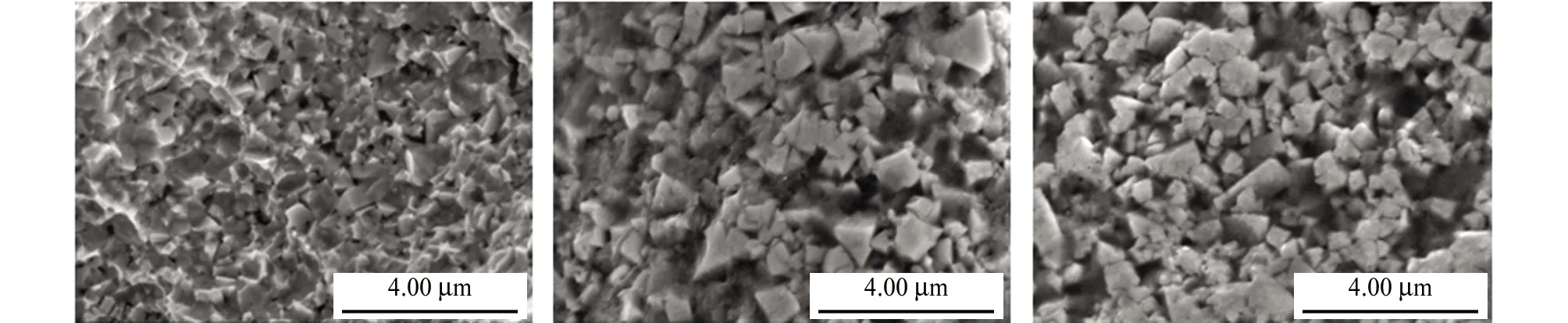

图3为三种硬质合金的微观形貌。由图3可见,三种硬质合金的晶粒呈多边形。硬质合金A的组织较细小、均匀,晶粒直径大约在1 μm。硬质合金B与C的组织中均存在晶粒尺寸不一的情况。晶粒的尺寸、形状及组织的致密度等因素会直接影响硬质合金的硬度及其抗冲蚀性能。

表3 三种硬质合金的硬度测量值Tab. 3 Hardness measurement values of three kinds of hard alloys HRA

2.2 冲蚀试验

2.2.1 冲蚀磨损量

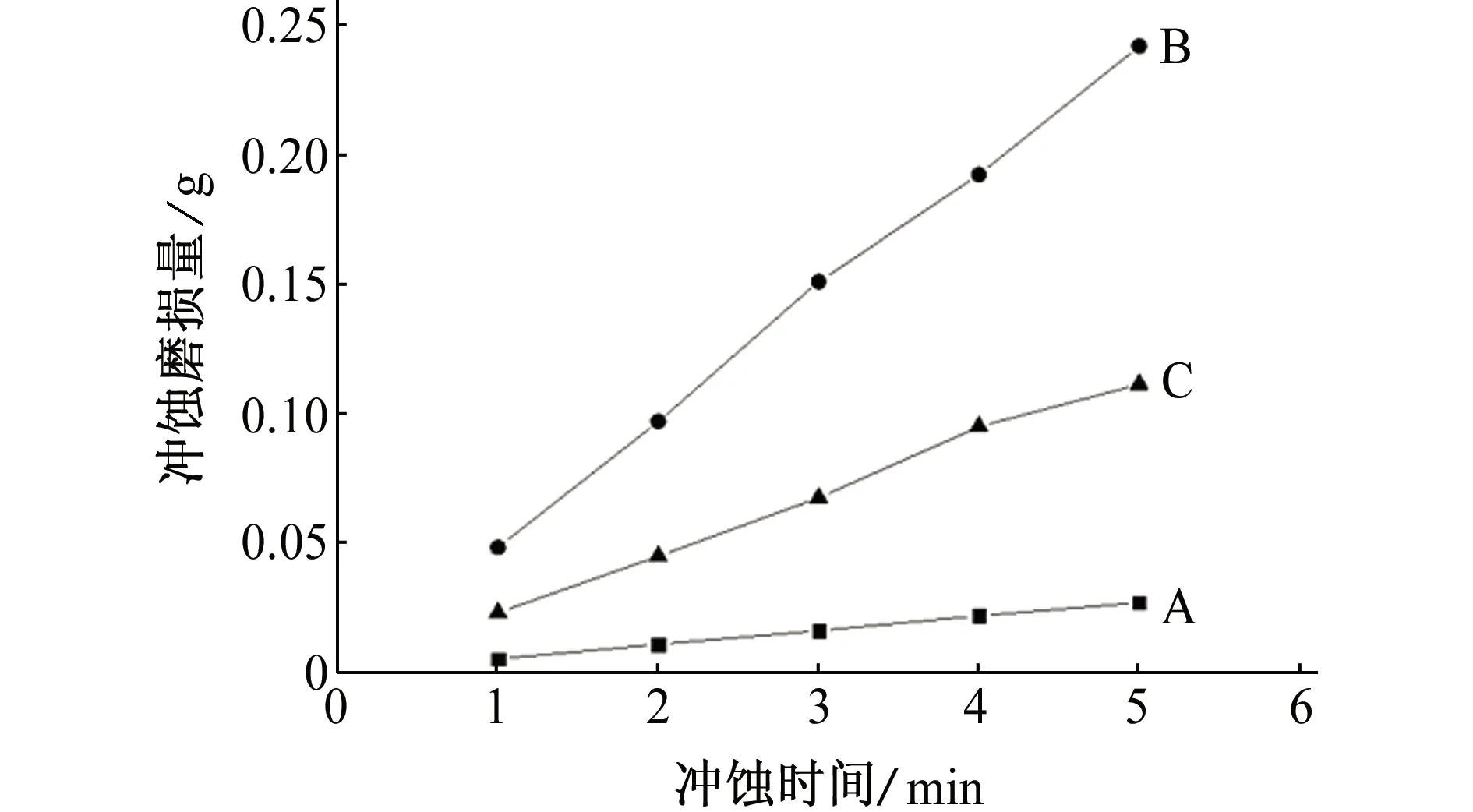

由图4可以看到,冲蚀1 min后,三种硬质合金就已经发生了明显的冲蚀磨损,冲蚀磨损率(斜率)在小范围内浮动变化,但整体基本保持不变,可近似认为靶材已经进入稳定冲蚀磨损阶段。对比可知,硬质合金A的抗冲蚀性能最佳,硬质合金C的抗冲蚀性能次之,硬质合金B的抗冲蚀性能最差。受磨料冲击后,硬质合金中直径较大的WC颗粒更容易脱离靶材,产生大范围的质量磨损,因此粗晶粒的WC-Co硬质合金并不适用于制造耐冲蚀零件。随着冲蚀时间的延长,硬质合金A的细晶粒优势逐渐凸显,其抗冲蚀性能更加优秀。晶粒越细小,材料的硬度越高,这有效降低了磨料对材料的切削与犁削作用。同时拥有细WC晶粒的硬质合金比表面积增大,在受到冲击后产生的应力可分散在更多的晶粒内,使变形更加均匀,减小了内应力的集中程度。晶粒越细,相同范围内WC/Co和WC/WC晶界结合面越多,这增加了WC晶粒与晶粒间的交错程度和结合强度,因此硬质合金A的抗冲蚀性能最强。

(a) 硬质合金A (b) 硬质合金B (c) 硬质合金C图3 三种硬质合金的微观形貌Fig. 3 Micro morphology of hard alloys A (a),B (b) and C (c)

图4 三种硬质合金冲蚀磨损量随时间的变化Fig. 4 Relationship between erosion wear loss and time for three kinds of hard alloys

2.2.2 冲蚀形貌

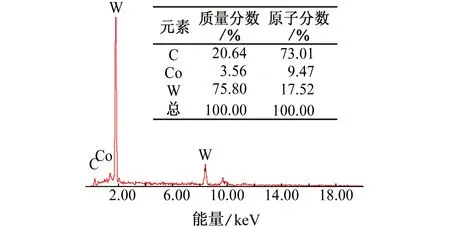

由图5可以看出,经过冲蚀后,三种硬质合金表面均出现了黏结相与WC颗粒脱落的现象,其中硬质合金B脱落的数量较大,其次为硬质合金C。材料表面还出现了大量凸起的WC颗粒,颗粒之间并不连续,这是因为磨料在冲蚀过程中的切削作用使得黏结相Co被移除,WC颗粒失去黏结相的支撑而凸出,呈现不连续现象。能谱分析结果(图6)表明,硬质合金A表面的Co含量减少,这也进一步说明黏结相Co被移除。若继续对材料进行冲蚀,WC颗粒会脱落,产生凹坑形貌。黏结相脱落导致 WC 颗粒脱落是硬质合金表面磨损的主要原因。同时凹坑中的Ni元素消失,会造成材料的耐腐蚀性能减弱。

(a) 硬质合金A (b) 硬质合金B (c) 硬质合金C图5 三种硬质合金冲蚀后的表面微观形貌Fig. 5 Micro morphology of surfaces of hard alloys A (a), B (b) and C (c) after erosion

图6 冲蚀后硬质合金A表面能谱分析结果Fig. 6 EDS analysis result of surface of hard alloy A after erosion

2.3 硫化氢腐蚀试验

2.3.1 腐蚀速率

硫化氢腐蚀试验后,通过失重法计算试样的腐蚀速率。结果表明,环境中存在硫化氢时,硬质合金A、B、C在NaCl溶液的腐蚀速率分别为0.024 1,0.003 6,0.013 2 mm/a,其中硬质合金A的腐蚀速率最高,硬质合金B的腐蚀速率最低。

2.3.2 腐蚀形貌与腐蚀产物成分

由图7可以看到,经硫化氢腐蚀试验后,硬质合金A、B表面出现了很小的凹坑,说明硬质合金中某些元素与硫化氢发生了反应,且生成的物质从试样表面脱落。硬质合金C表面有些区域刚刚开始腐蚀,如图7(c)中位置2处形貌,并逐渐变灰最终变黑,如图7(c)中位置1处形貌。

由图8中可以看到,硬质合金C表面形成了一层带有蜂窝状空洞的物质。这是因为在腐蚀过程中,一些元素与硫化氢反应并留在了硬质合金表面,另一些元素与硫化氢反应后从硬质合金表面脱落。

对硬质合金C表面进行能谱分析,结果如图9所示。结果表明,腐蚀后硬质合金C表面W、C、Co的含量减少,这是硬质合金质量减少的主要原因;但是Ni与S的含量增加,其中Ni质量分数高达53.3%,说明Ni元素与硫化氢生成的Ni3S2附着在硬质合金表面,使得硬质合金表面生成了一层薄膜[12-13]。而硬质合金A中不含Ni元素,其表面并未生成新的物质,只发生了WC颗粒脱落。因此,Ni元素的存在使得硬质合金的耐蚀性提高,腐蚀速率降低。

3 结论

(1) 硬质合金中WC含量越高,其硬度也越高,抗冲蚀性能越强。

(2) 在冲蚀的过程中,硬质合金发生冲蚀磨损的主要形式为黏结相Co从硬质合金表面脱落,从而导致WC颗粒暴露在外面,随之脱落。

(a) 硬质合金A (b) 硬质合金B (c) 硬质合金C图7 三种硬质合金腐蚀后的表面形貌Fig. 7 Corrosion morphology of surfaces of hard alloys A (a), B (b) and C (c)

图8 硬质合金C表面腐蚀后的SEM形貌Fig. 8 SEM morphology of surface of hard alloy C after corrosion

图9 腐蚀后硬质合金C表面的能谱结果Fig. 9 EDS analysis result of surface of hard alloy C after corrosion

(3) 在硫化氢腐蚀过程中,硫化氢气体与黏结相Co发生反应,生成硫化钴,从硬质合金表面脱落,使合金表面形成点蚀坑,若继续对材料进行腐蚀,腐蚀坑会增大。而Ni元素率先与硫化氢发生反应,降低了硬质合金的腐蚀速率。Ni含量越高,硬质合金的腐蚀程度越低。因此在有硫化氢气体的工况下应选择含Ni量高的硬质合金。